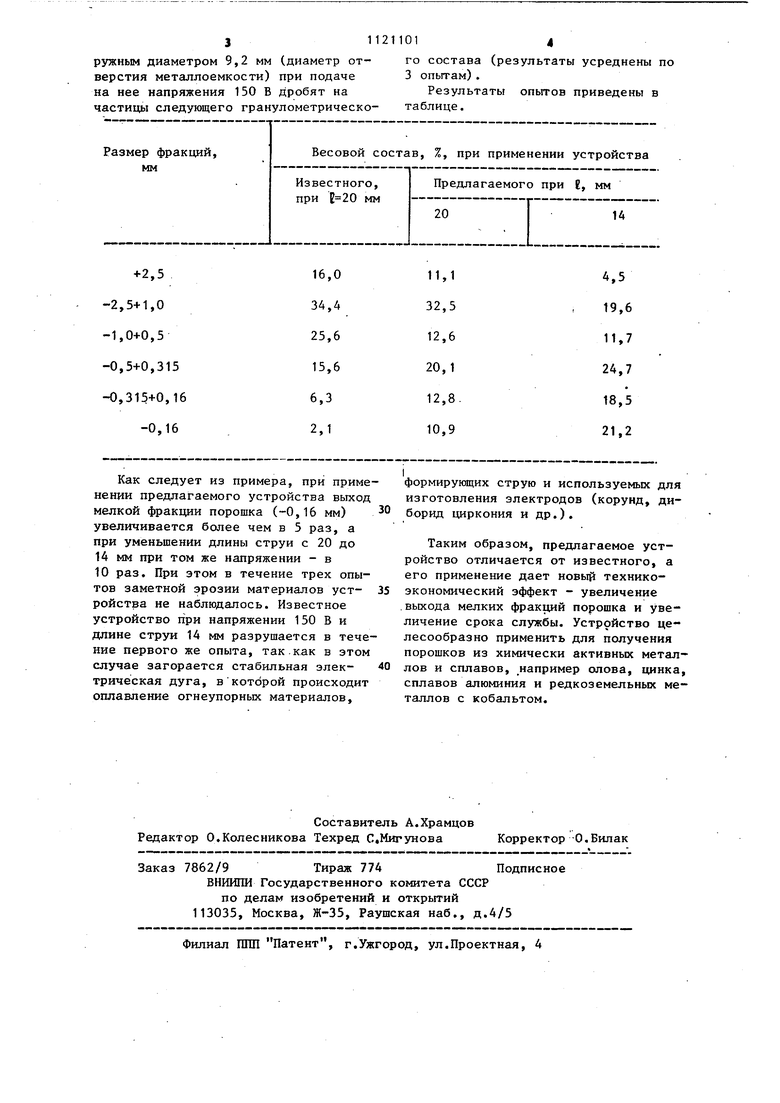

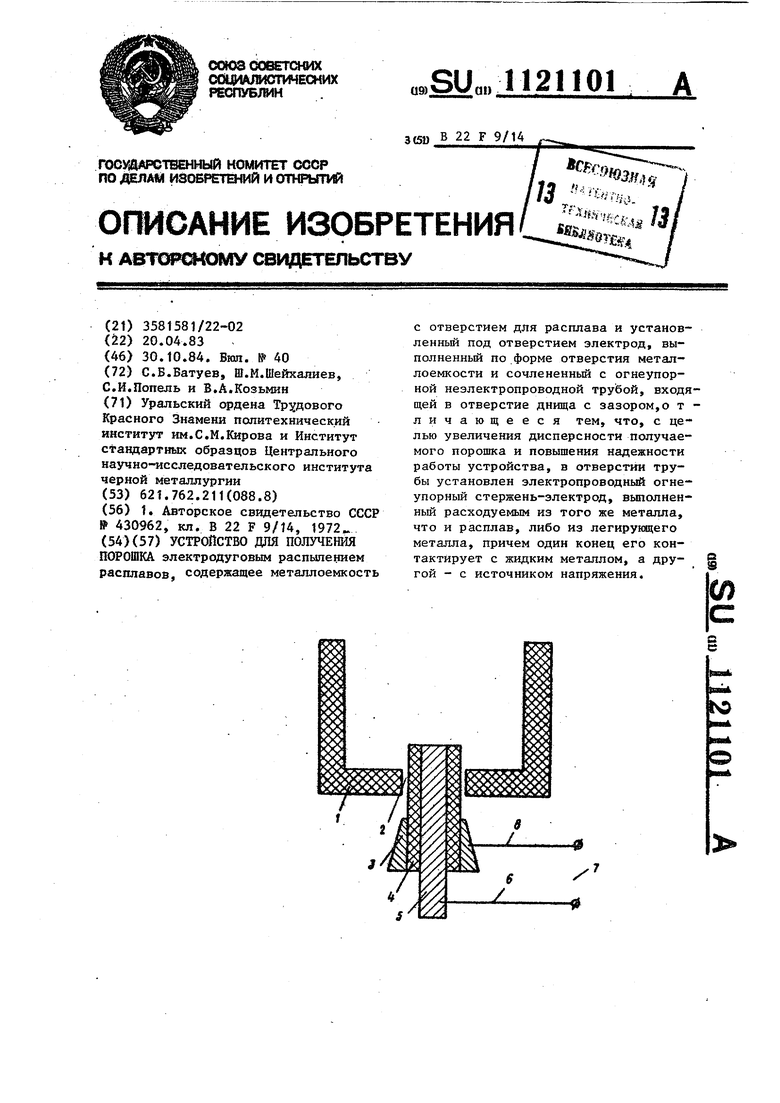

. 1 Изобретение относится к области получения металлических порошков пу тем электродугового распыления расплава. Наиболее близким по технической сущности и достигаемому результату к данному является устройство для получения металлических порошков электродуговым распыпением расплаво включающее металлоприемник с отверс тием для расплава, в днище которого встроен электрод и установленный под отверстием нижний электрод, ,в котором для повышения дисперсности получаемого порошка на нижний электрод, выполненный по форме отверсти металлоприемника, установлена труба вьтолиенная из неэлектропроводного огнеупорного материала и входящая в отверстие днища с зазором ClХ Недостаток устройства заключаетс в следующем. Для повышения дисперсности получаемого пороппса необходим уменьшать длину струи. Однако при некоторой длине струи, меньшей вели чины пробойного промежутка, между электродами либо между нижним электродом и струей загорается стабильная электрическая дуга и эффективность дробления резко снижается. Кроме того, так как температура электрической дуги, достигает значительных величин (более 3000°С), происходит интенсивная тепловая эро зия материалов электродов и устройств, формируклцих полую струю. Таким образом существенными недостатками являются малый выход мелких фракций порошка, интенсивное разрушение электродов и устройств, форми рующих полую струю. Цель изобретения - увеличение ди персности получаемого порошка и пов шение надежности работы устройства. Поставленная цель достигается тем, что устройство для получения порошка электродуговым распылением расплавов, содержащем металлоемкост .с отверстием для расплава и установ ленный под отверстием электрод, выполненньй по форме отверстия металлоемкости и сочлененный с огнеупорной неэлектропроводной трубой, входящей в отверстие днища с зазором, Ек отверстии трубы установлен электр проводный огнеупорный стержень-элек трод, выполненный расходуемым из то го же металла, что и расплав, либо легирующего металла, причем один ко 12 нец его контактирует с жидким металлом, а другой - с источником напряжения. На чертеже изображена схема предложенного устройства. Устройство включает металлоемкость 1 с отверстием 2 для расплава. Под отверстием 2 расположен электрод 3, вьшолненный по форме отверстия. В электрод 3 встроена труба 4 из огнеупорного неэлектропроводного материала, которая входит с зазором в отверстие 2. В отверстие трубы встроен огнеупорный либо расходуемый электропроводный стержень-электрод 5, одним концом контактирующий с жидким металлом, а другим через токоподвод 6 - с источником напряжения 7. Электрод 3 соединен с источником напряжения 7 токоподводом 8. Устройство работает следующим образом. Расплавленный металл из металлоемкости 1 поступает через кольцевое отверстие 2 на электрод 3 в виде полой струи. После подачи напряжения от источника 7 на электроды 3 и 5 по полой струе и стержню-электроду 5 проходит электрический ток. Поскольку ток, проходящий через полую металлическую струю и стержень-электрод, имеет одинаковую величину, но противоположное направление, то между ними за счет взаимодействия их магнитных полей возникают расталкивающие электродинамические усилия, которые разрывают струю, и в ее разрьшах загораются импульсные электрические дуги. Те же электродинамические силы выбрасывают ионизированные частицы и капли из межэлектродного промежутка и тем самым гасят дугу. Пауза тока длится до того момента, пока вновьсформировавшаяся полая струя, падая, не замкнет опять, электрическую цепь. Затем цикл повторяется. Дисперсность получаемого порошка повьш1ается благодаря дополнительному электродинамическому взаимодействию токов, протекающих по полой струе и стержню-электроду, а надежность работы устройства возрастает за счет выброса дуги из межэлектродного промежутка . Пример. Полую струю олова длиной мм, внутренним диаметром (внешний диаметр трубы) 8,2 мм, наружным диаметром 9,2 мм (диаметр отверстия металлоемкости) при подаче на нее напряжения 150 В Дробят на частицы следующего гранулометрическо11211014

го состава (результаты усреднены по 3 опытам).

Результаты опытов приведены в

таблице.

УеТРОЙСТЮ ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА, электродуговым распылением расплавов, содержащее металлоемкость с отверстием для расплава и установленный под отверстием электрод, выполненный по форме отверстия металлоемкости и сочлененный с огнеупорной неэлектропроводной , входящей в отверстие днища с зазором,о т личающееся тем, что, с целью увеличения дисперсности получаемого порошка и повышения надежности работы устройства, в отверстии трубы установлен электропроводный огнеупорный стержень-электрод, выполненный расходуемым из того же металла, что и расплав, либо из легирующего металла, причем один конец его контактирует с жидким металлом, а другой - с источником напряжения. (/}

Как следует из примера, при применении предлагаемого устройства выход мелкой фракции порошка (-0,16 мм) увеличивается более чем в 5 раз, а при уменьшении длины струи с 20 до 14 мм при том же напряжении - в 10 раз. При этом в течение трех опытов заметной эрозии материалов устройства не наблюдалось. Известное устройство при напряжении 150 В и длине струи 14 мм разрушается в течение первого же опыта, так.как в этом случае загорается стабильная электричёская дуга, вкоторой происходит оплавление огнеупорных материалов. формирующих струю и используемых для изготовления электродов (корунд, диборид циркония и др.). Таким образом, предлагаемое устройство отличается от известного, а его применение дает новый техникоэкономический эффект - увеличение выхода мелких фракций порошка и увеличение срока службы. Устройство целесообразно применить для получения порошков из химически активных металлов и сплавов, например олова, цинка, сплавов алюминия и редкоземельных металлов с кобальтом.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1972 |

|

SU430962A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-10-30—Публикация

1983-05-20—Подача