(54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОТДЕЛКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТДЕЛКИ ЗУБЧАТЫХ КОЛЕС | 1973 |

|

SU408723A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕСТЕРЕН И КОНТРОЛЯ СБОРКИ ИЗ НИХ МНОГОПОТОЧНЫХ ВЕРТОЛЕТНЫХ РЕДУКТОРОВ | 2002 |

|

RU2236341C1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| ГРЕБЕНЧАТАЯ ФРЕЗА | 2006 |

|

RU2323069C2 |

| ЗУБЧАТАЯ ПЕРЕДАЧА И ПРОИЗВОДЯЩИЙ ИСХОДНЫЙ КОНТУР ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2093740C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С МОДИФИЦИРОВАННОЙ ФОРМОЙ ЗУБЬЕВ | 2007 |

|

RU2347650C1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Станок для шевингования цилиндрических зубчатых колес | 1978 |

|

SU745613A1 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2296035C2 |

| Способ А.М.Саблина отделки зубчатых колес | 1980 |

|

SU946831A1 |

I

Изобретение относится к управлению процессом металлообработки, в частности, зубчатых колес.

Известен способ управления процессом отделки, при котором одну из составляющих кинематической (погрешности зубчатого колеса используют в качестве управЛ5пощего параметра 11.

Недостаток известного способа состоит в том, что измерение кинематической погрешности колеса дает суммарный показатель и не дает представления о погрешности изготовления основных элементов, в частности, при отделке модифицированных зубьев.

Цель изобретения - повьпиение точности колеса с модифицированным профилем зуба.

Цель достигается тем, что, в качестве составляющей кинематической погрешности зубчатого колеса измеряют кинематическую погрешность активной поверхности профиля зуба.

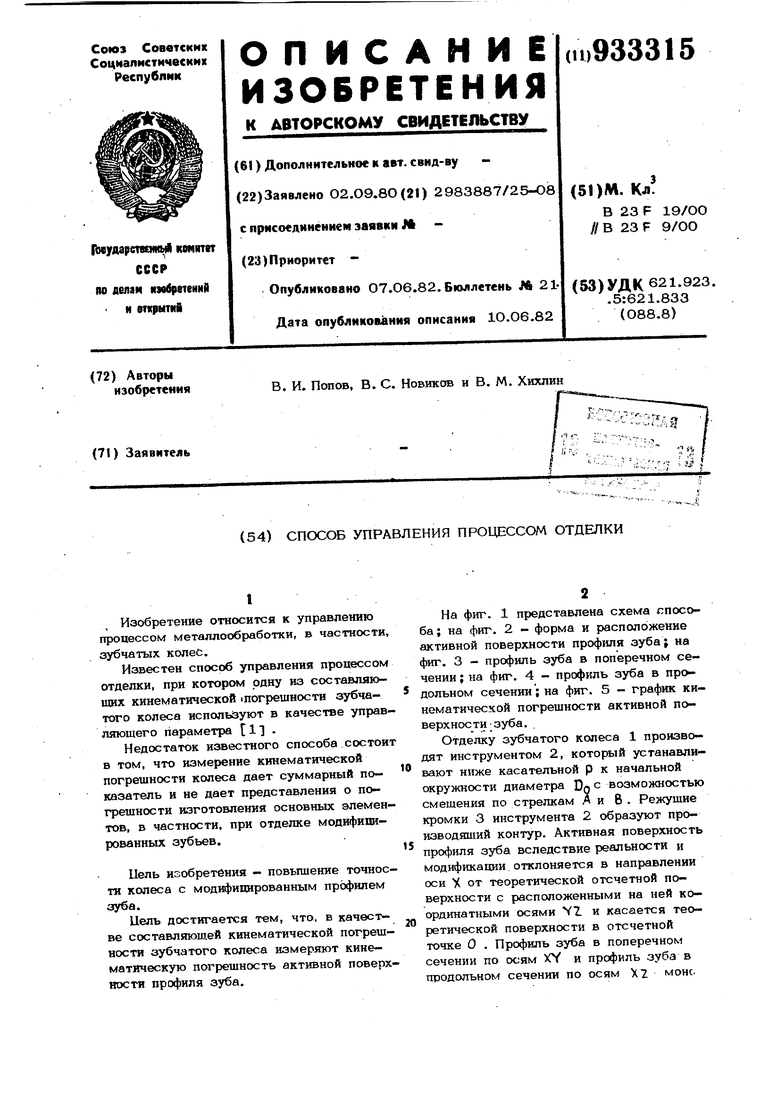

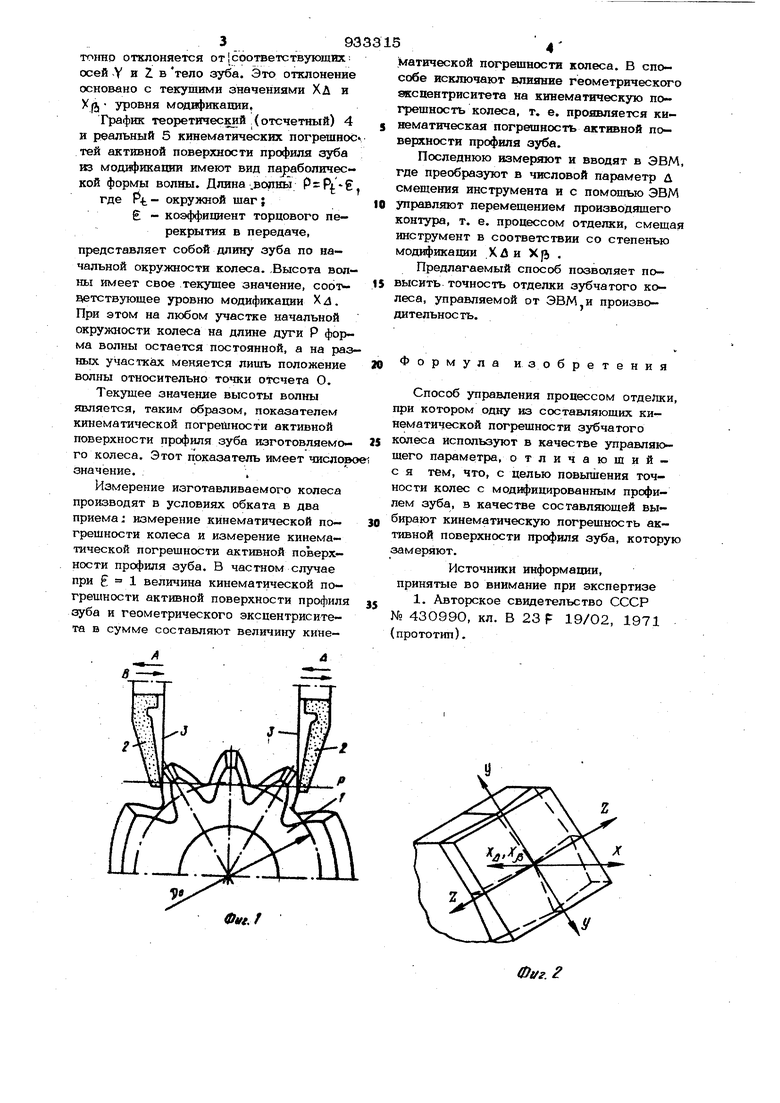

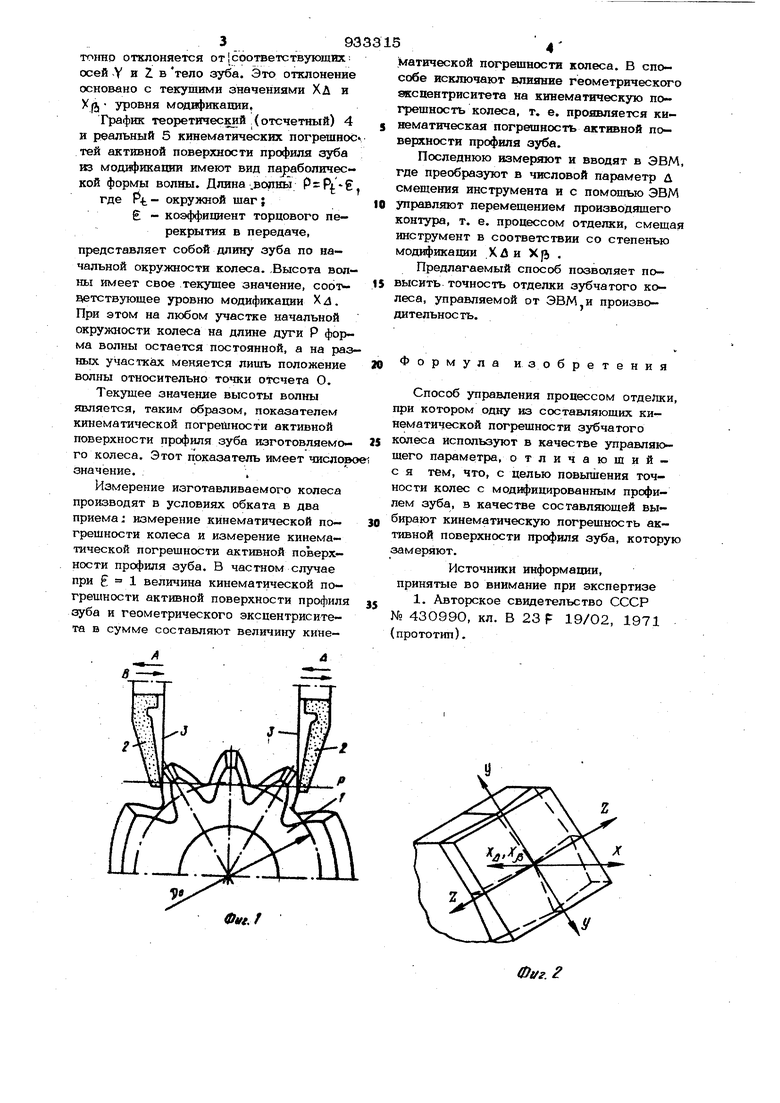

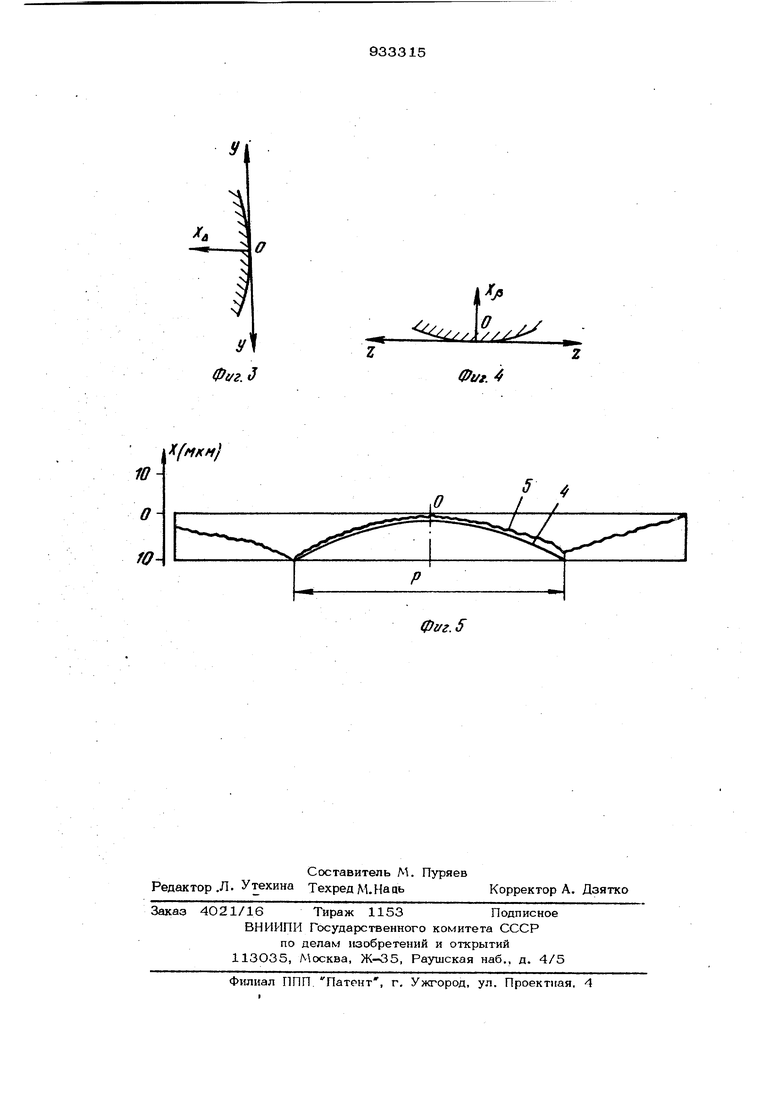

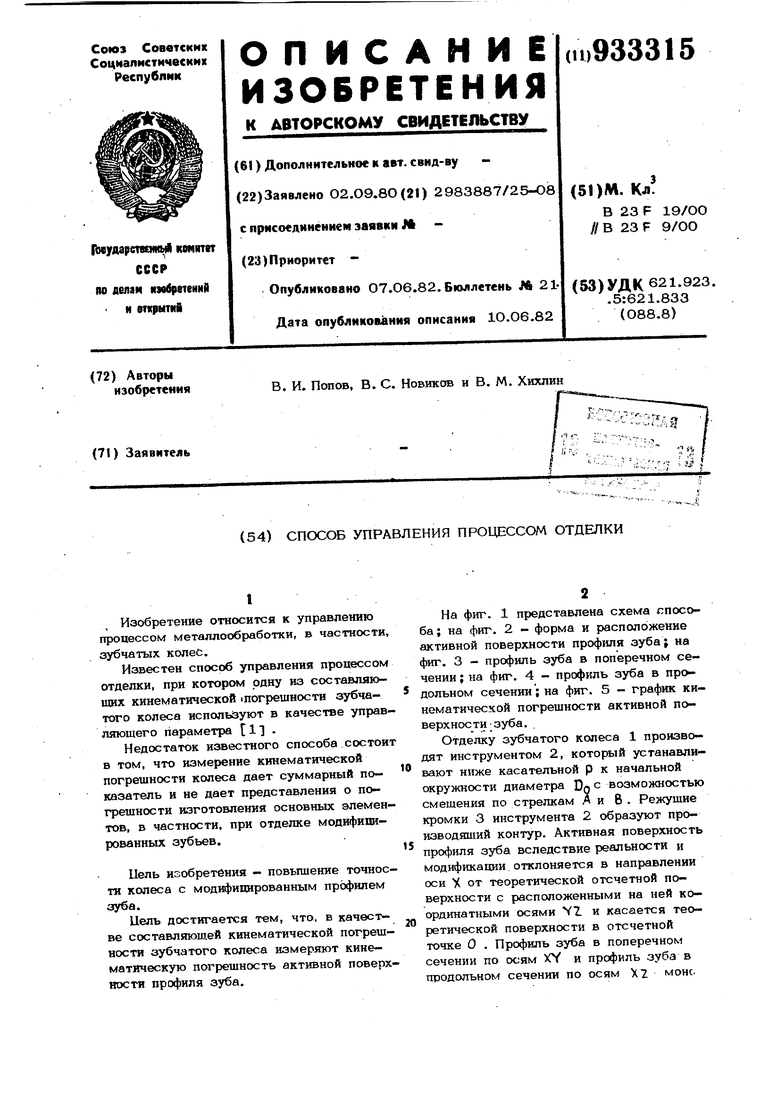

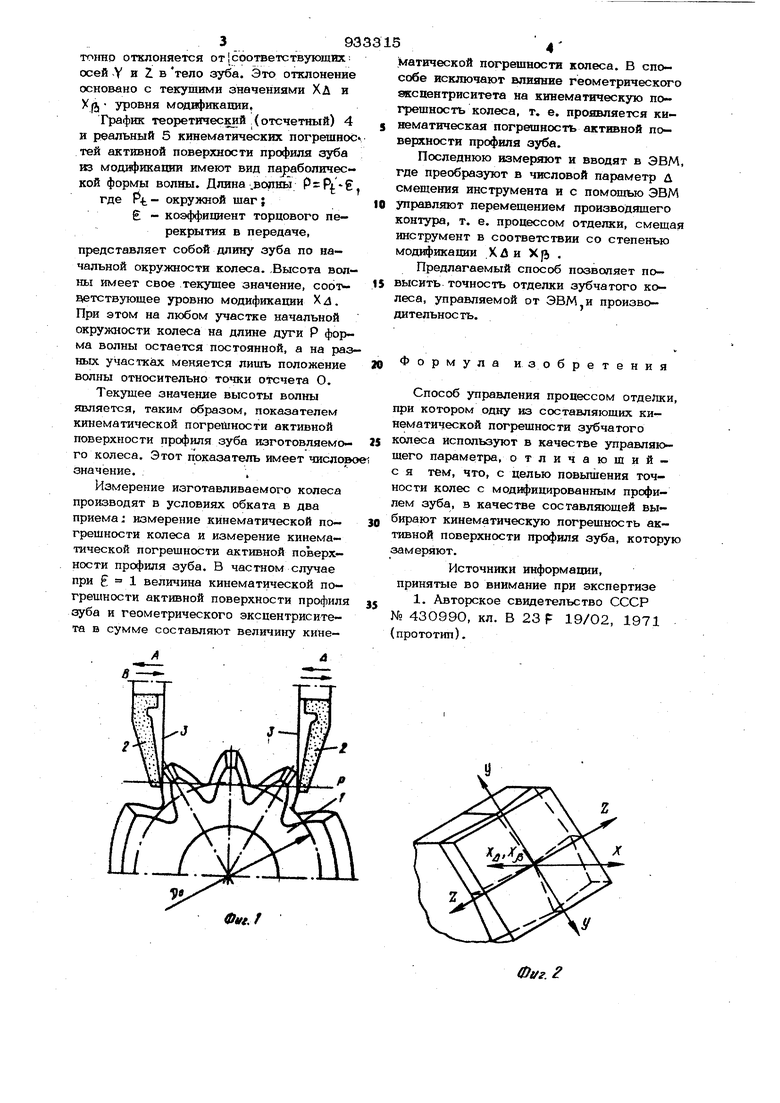

На фиг. 1 представлена схема способа ; на фиг. 2 - форма и расположение активной поверхности профиля зубаj на фиг. 3 - профиль зуба в поперечном сечении ; на фиг. 4 - профиль зуба в продольном сечении; на фиг. 5 график кинематической погрешности активной поверхности; зуба.

Отделку зубчатого колеса 1 производят инструментом 2, который устанавли10вают ниже касательной р к начальной окружности диаметра DQ с возможностью смешения по стрелкам А и В . Режушие кромки 3 инструмента 2 образуют производящий контур. Активная поверхность

15 профиля зуба вследствие реальности и модификации отклоняется в направлении оси У от теоретической отсчетной поверхности с расположенными на ней координатными осями VZ. и касается тео20ретической поверхности в отсчетной точке О . Профиль зуба в поперечном сечении по осям XV и профиль зуба в продольном сечении по осям XI монс. TOirao отклоняется от I соответствующих: осей Y и Z в тело зуба. Это отклонение основано с текущими значениями ХД и Хл- уровня модификации. График теоретический (отсчетный) 4 и реальный 5 кинематических погрешноС тей активной поверхности профиля зуба из модификации имеют вид параболической формы волны. Длина .волны P R.-g где Pt - окружной шаг; - коэффициент торцового перекрытия в передаче, представляет собой длину зуба по начальной окружности колеса. .Высота вол ны имеет свое текущее значение, соопчетствующее уровню модификации X 4 . При этом на любом участке начальной окружности колеса на длине дуги Р форма волны остается постоянной, а на раз ных yHflCTKJax меняется лишь положение волны относительно точки отсчета О. Текущее значение высоты волны $шляется, таким образом, показателем кинематической погрешности активной поверхности профиля зуба изготовляемого колеса. Этот показатель имеет числов значение.. Измерение изготавливаемого колеса производят в условиях обката в два приемам измерение кинематической погрешности колеса и измерение кинематической погрешности активной поверхности профиля зуба. В частном случае при 1 величина кинематической погрешности активной поверхности профиля зуба и геометрического эксцентриситета в сумме составляют величину кинематической погрешности колеса. В способе исключают влияние геометрического эксцентриситета на кинематическую погрешность колеса, т. е. проявляется кинематическая погрешность активной поверхности профиля зуба. Последнюю намеряют и вводят в ЭВМ, где преобразуют в числовой параметр д смещения инструмента и с помощью ЭВМ управляют перемещением производящего контура, т. е. процессом отделки, смещая инструмент в соответствии со степенью модификации ХЛ и Х|) . Предлагаемый способ позволяет повысить точность отделки зубчатого колеса, управляемой от ЭВМ и производительность. Формула изобретения Способ управления процессом отделки, при котором одну из составляющих кинематической погрешности зубчатого колеса используют в качестве управляющего параметра, отличаюшийс я тем, что, с целью повышения точности колес с модифицированным профилем зуба, в качестве составляющей выбирают кинематическую погрешность активной поверхности профиля зуба, которую замеряют. Источники информации, принятые во внимание при экспертизе 1. Авторское сввдетельство СССР № 430990, кл. В 23 F 19/02, 1971 (прототип).

XffiKH)

фуг. 5

Авторы

Даты

1982-06-07—Публикация

1980-09-02—Подача