(54) СПОСОБ А. М. САБЛИНА ОТДЕЛКИ ЗУБЧАТЫХ КОЛЕС

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСЦЕНТРИКОВО-ЦИКЛОИДАЛЬНОЕ ЗАЦЕПЛЕНИЕ ЗУБЧАТЫХ ПРОФИЛЕЙ С КРИВОЛИНЕЙНЫМИ ЗУБЬЯМИ | 2010 |

|

RU2416748C1 |

| Зубчатый вариатор | 1989 |

|

SU1716224A1 |

| СПОСОБ НАРЕЗАНИЯ ЧЕРВЯЧНЫХ КОЛЕС | 1994 |

|

RU2082568C1 |

| Устройство для обработки эпитрохоидныхпОВЕРХНОСТЕй | 1979 |

|

SU852515A1 |

| Способ формообразования и упроч-НЕНия зубьЕВ зубчАТыХ КОлЕС | 1977 |

|

SU816639A1 |

| ЭКСЦЕНТРИКОВО-ЦИКЛОИДАЛЬНОЕ ЗАЦЕПЛЕНИЕ ЗУБЧАТЫХ ПРОФИЛЕЙ (ВАРИАНТЫ) | 2010 |

|

RU2439401C2 |

| ЭВОЛЬВЕНТНАЯ ЗУБЧАТАЯ КОРРИГИРОВАННАЯ ПЕРЕДАЧА ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ | 1991 |

|

RU2025614C1 |

| РАБОЧИЙ ОРГАН ВИНТОВОЙ РОТОРНОЙ МАШИНЫ | 2013 |

|

RU2534657C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

SU1823295A1 |

1

Изобретение относится к металлообработке, в частности к производству зубчатых колес.

Известен слособ обкатки зубчатых колес, направленный на уменьшение неравномергюс и отделки несколькими инструментами, S выполненными с различным смещением исходного контура, при котором обеспечивается различное положение начальной окружности при последовательном зацеплении обрабатываемого колеса с инструментами I.

Цель изобретения - повышение равномерности отделки по профилю зуба за счет периодическога перемещения полюса зацепления вдоль линии зацепления.

Указанная цель достигается тем, что 5 одному из элементов пары инструмент-деталь сообщают дополнительное вращение вокруг оси, расположенной эксцентрично по отношению к геометрической оси зубчатого колеса.2о

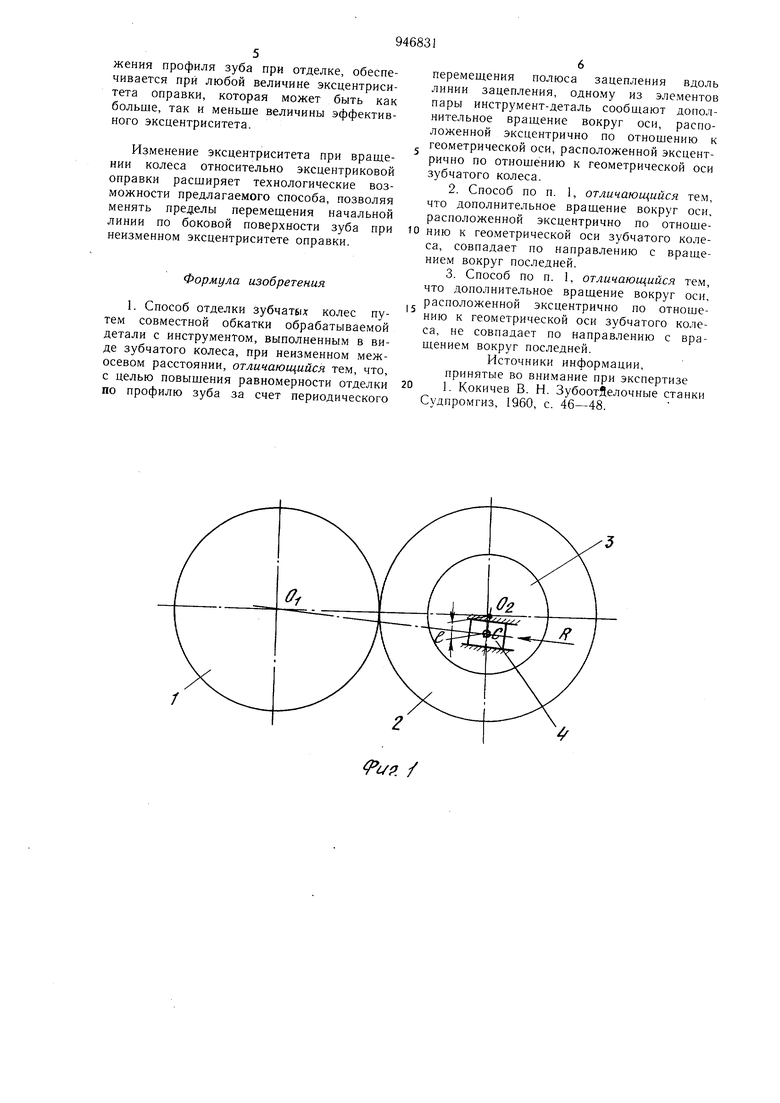

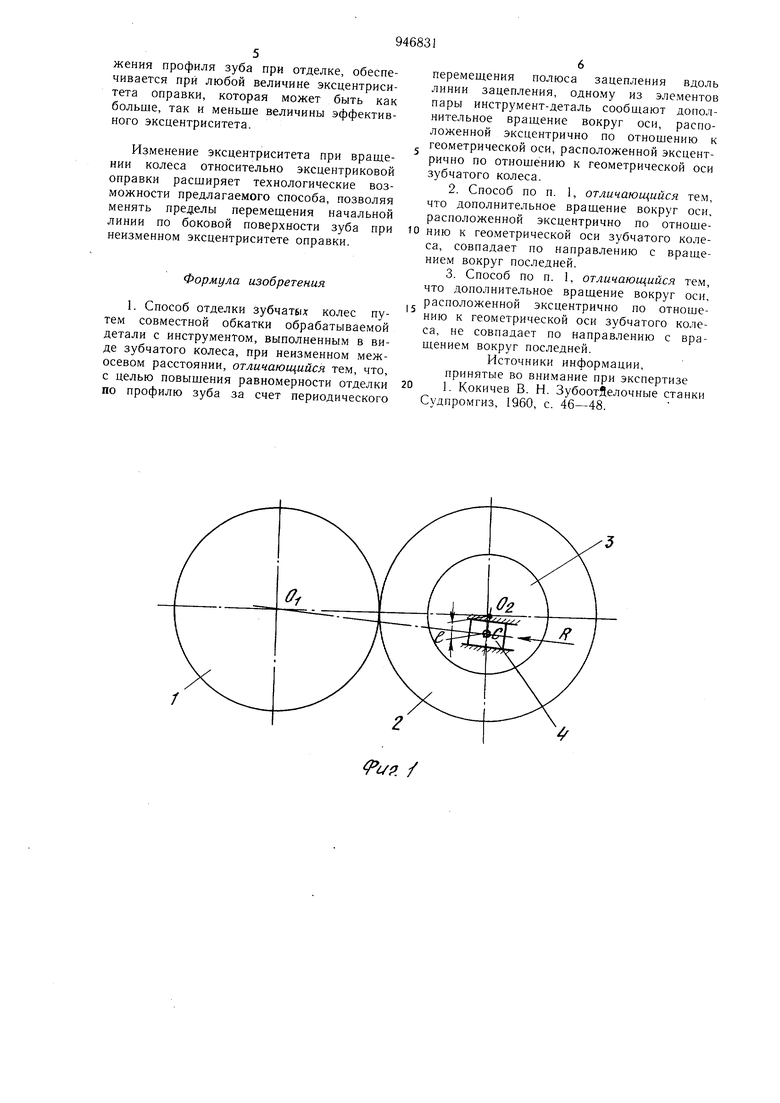

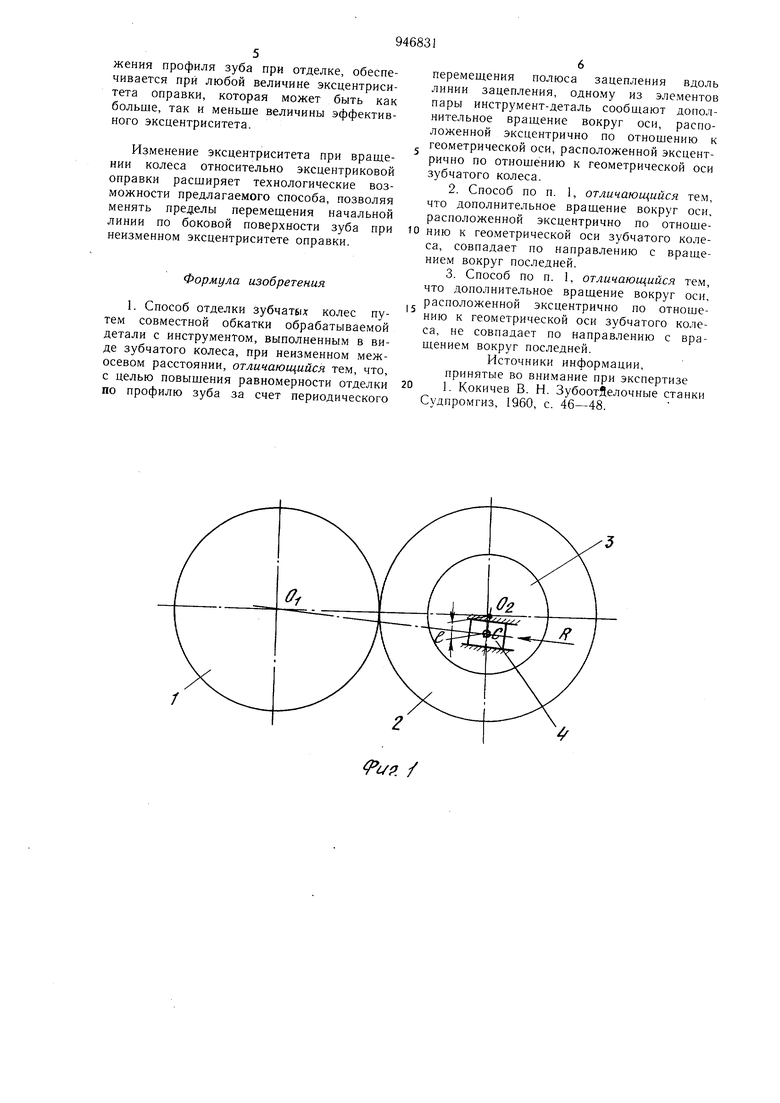

На фиг. 1 показана кинематическая схема зацепления пары инструмент-деталь; на фиг. 2 - схема перемещения полюса зацепления в системе координат с неподвижной межцентровон .шнией; па фиг. 3 -графическое изображение взаимосвязи эффективного эксцентриситета и угловых скоростей зубчатого колеса и эксцентриковой оправки; на фпг. 4 - пример реализации способа отделки зубчатых Ko.iec. По кине.матической схе.ме зацепления пары инстру.мент-дета.чь (фиг. 1) обрабатываемое зубчатое колесо 1 имеет неподвижную ось вращения О. Инструмент 2 выполненный в виде зубчатого колеса, установлен на цилиндрической оправке 3, ось С вращения которой смещена от ее геометрического центра О2 на величину е-эксцентриситета оправки. Ось С вращения оправки 3 установлена в ползуне 4 имеюп ем воз.можность пере.мещения вдоль межосевой линии . При совместном обкатывании обрабатываемое зубчатое колесо I вращается относительно неподвижной оси Oi с угловой скоростью u/i, а инструмент 2, установленный на оправку 3. которая вращается со скоростью ч/о вокруг оси С, смеп1,енной от своего геометрического центра, вращается с угловой скоростью Ц. Инструмент 2 также вращается относительно оправки 3 с угловой скоростью Uj . Расстояние между геометрическими центрами пары инструмент-деталь сохраняют в обработке постоянным. Повышение степени отделки по профилю зуба достигается в результате перемещения полюса зацепления вдоль линии зацепления. В системе координат с неподвижной межцентровой линией Oi02 (фиг. 2) положение оси С вращения эксцентрично установленного зубчатого колеса, перемещается по окружности радиуса , принимая ряд последовательных положений С,, €2, Cj, €4, а положение линии зацепления (касательной к основным окружностям зубчатых колес) неизменно. При этом точка пересечения линии зацепления с межосевой линией О, С (полюс зацепления) пере Гмещается вдоль линии зацепления вследствие перемещения (относительно линии центров CjOj) оси С вращения. В точках GI и Cj положение полюса зацепления совпадает с обычным положением полюса на линии центров О) О2 в точке Р. В положениях С2 и С в результате отклонения межосевой линии OiC от линии центров О,О2 полюс зацепления смещается вдоль линии зацепления, занимая крайние положения РН и РК . Путем выбора величины эксцентриситета оправки можно обеспечить требуемое перемещение полюса вдоль линии зацепления, соответствующее перемещение начальной линии вдоль всего рабочего профиля зуба и даже за его пределами при неизменной глубине захода зубьев. Дополнительное вращение колеса относительно эксцентриковой оправки смещает положение мгновенного центра вращения зубчатого колеса С (фиг. 3), при этом изменяется эффективный эксцентриситет зубчатого колеса Е, под которым понимается расстояние от центра зубчатого колеса О2 до мгновенного центра С вращения в котором линейные скорости оправки Vo и зубчатого колеса (инструмента) относительно оправки Vj равны и направлены в противоположные стороны (,€) -Vo(C). В. , данном случае взаимосвязь эффективного эксцентриситета с эксцентриситетом оправки и угловыми скоростями оправки и зубчатого колеса на оправке определяются зависимостью Е 54-(ь где Е - эффективный эксцентриситет (расстояние между геометрическим центром зубчатого колеса и его мгновенным центром вращения); е - эксцентриситет оправки; и/о -угловая скорость оправки; о/, - угловая скорость зубчатого колеса относительно оправки. Пример. Параметры зубчатого колеса: число зубьев Z 23; модуль m 6 мм; коэффициент смещения исходного контура X 0,45, исходный контур по ГОСТ 13755-68; угловая скорость cj, 12 рад/с. Параметры инструмента, устанавливаемого на эксцентриковой оправке; число зубьев Zp, 25; модуль m 6 мм; коэффициент смещения исходного контура Хи -0,45. Эксцентриситет оправки Е 2мм. Угловая скорость установленного на эксцентриковой оправке инструмента, выполненного в виде зубчатого колеса, определяется.,00, , ,0- g 11.0 рад/с . Для обеспечения равномерности отдел ™ ° профилю зуба необходимо обеспе перемещение полюса в процессе обработки вдоль всей активной линии зацепления as. Необходимый для этого эффективный эксцентриситет Е определяется из гЬ 4 2(фиг. ). Е sinУр, где aw- межосевое расстояние Oi О2; ip- больший уз углов Ур - tip и Ур а- W и-угол зацепления; otp-угол профиля в нижней точке активной части профиля зуба; ci-o.- угол профиля зуба на окружности вершин. Из геометрического расчета, проводимого в соответствии с ГОСТ 16532-70, следует, что межосевое расстояние в передаче инструмент-деталь а 144 мм, угол зацепления o(.w 20°; радиус вершин обрабатываемого колеса Гд., 77,64 мм; радиус вершин ргнструмента Га, 78,36 мм; угол профиля зуба в нижней точке обрабатываемого колеса сАр 13,024°, угол профиля зуба обрабатываемого колеса на диаметре вершин а 33,372°. , 20°,0-13,024° 6,9Т6° -.w 33,372° -20°,О 13,372°. Для расчета эффективного эксцентриситета принимается зр Ур Е aw -sin 1fp l44--sin n,572°-33,4 мм Для обеспечения такой величины эффектив I .1 I л ЦП fl l( LJV-L/lrt-lrili LJi 1 rl и эксцентриситета Е сопряженному ко инструменту) необходи.мо шобщить угловую скорость относительно (б-Е) равки, равную 1 g где iJo 2 - угловая скорость оправкпили ojo ) ..,4I „7,37 рад/с В общем случае величина эксцентриситета не имеет существенного значения для реализации предлагаемого способа, так как эффективный эксцентриситет, величина которого выбирается экспериментально из условия обеспечения наименьшего скольжения профиля зуба при отделке, обеспечивается при любой величине эксцентриситета оправкн, которая может быть как больше, так и меньше величнны эффективного эксцентриситета.

Изменение эксцентриситета при вращении колеса относительно эксцентриковой оправки расширяет технологические возможности предлагаемого способа, позволяя менять пределы перемещения начальной линии по боковой поверхности зуба при неизменном эксцентриситете оправки.

Формула изобретения

перемещения полюса зацепления вдоль линии зацепления, одному из элементов пары инструмент-деталь сообщают дополнительное вращение вокруг оси, расположенной эксцентрично по отношению к геометрической оси, расположенной эксцентрично по отношению к геометрической оси зубчатого колеса.

Источники информации, принятые во внимание при экспертизе 1. Кокичев В. Н. Зубоотйелочные станки Судпромгиз, 1960, с. 46-48.

UfJ. /

. J

Авторы

Даты

1982-07-30—Публикация

1980-08-05—Подача