(54) ЧЕРВЯЧНАЯ ФРЕЗА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2006 |

|

RU2322329C1 |

| Способ изготовления зубчатых колес | 1987 |

|

SU1662775A1 |

| Способ чистовой обработки зубьев червячной фрезой "победа | 1980 |

|

SU897428A1 |

| СПОСОБ НАРЕЗАНИЯ ЧЕРВЯЧНЫХ КОЛЕС | 1994 |

|

RU2082568C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЬЕВ НЕЭВОЛЬВЕНТНОЙ ШЕСТЕРНИ ЦИЛИНДРОКОНИЧЕСКОЙ ПЕРЕДАЧИ ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ | 2008 |

|

RU2364480C1 |

| Обкаточная головка с режущими пластинами для обработки зубьев червячных и спироидных колес | 2021 |

|

RU2787187C1 |

| ИЗМЕЛЬЧИТЕЛЬ БАРАБАННЫЙ | 2005 |

|

RU2312707C2 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОРРИГИРОВАННЫХ КОЛЕС | 1990 |

|

RU2051298C1 |

1

Изобретение относится к области обработки металлов резанием, в частности к инструментам для нарезания зубьев зубчатых колес, преимущественно крупного модуля.

Известна однозаходная червячная фреза Победа, состоящая из двух конусных корпусов, разделенных дистанционным кольцом, с винтовыми БЫ

ступами одного направления, в пазах которого закреплены зубья, имеющие в 2-6 раз меньшие размеры, чем зубья стандартных фрез Dl.

Недостаток такой фрезы заключается в том, что она имеет не двадцатиградусную схему станочного зацепления с изделием и поэтому не универсальна. Каждая фреза может обрвбатывать только определенный диапазон чисаа зубьев.

Возможно выполнение такой фрезы двухзаходной.

Недостатками двухзаходной фрезы являются ограниченная применяемость

по Числу нарезаемых зубьев, наличие нескольких шпоночных пазов в каждом корпусе фрезы и двухкорпусная конструкция инструмента, что вносит дополнительные прграпности в форму нарезаемых зубьев колеса из-за несоосности посадочных отверг стий обоих корпусов.

Целью изобретения является обес10печение универсальности инструмента, имеющего уменьшенные относительно стандартных фрез размеры режущих элементов зубьев, а также упрощение конструкции и повышение точ15ности работы инструмента.

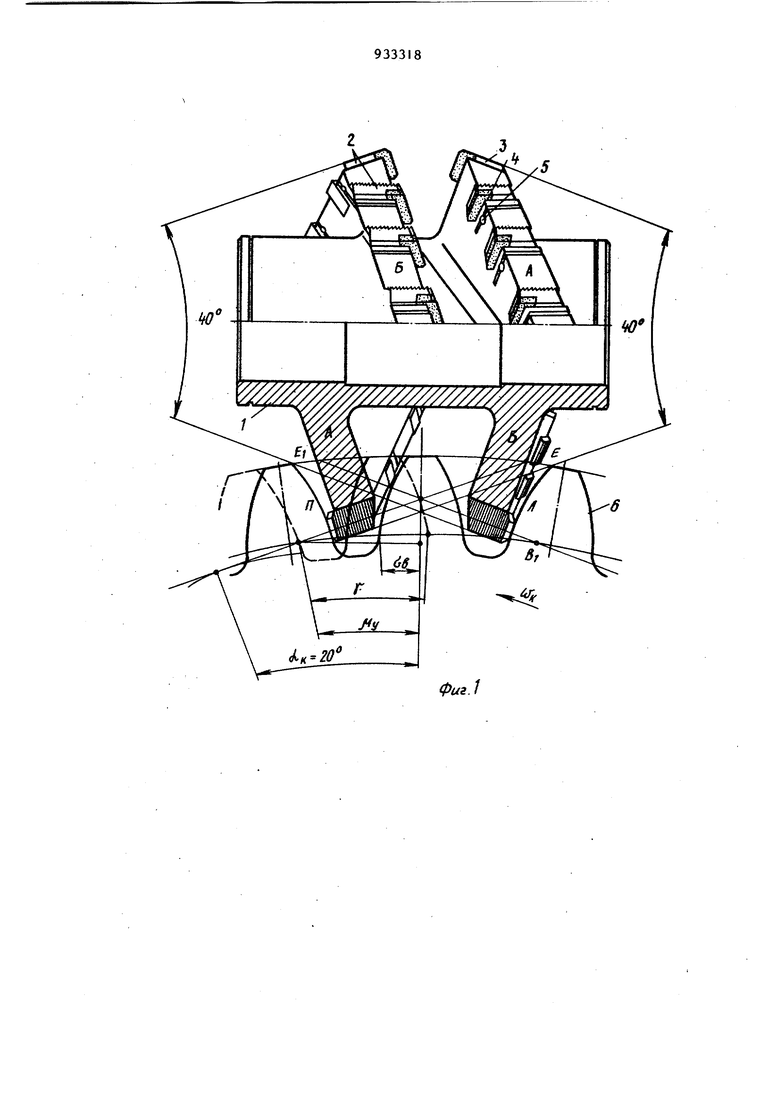

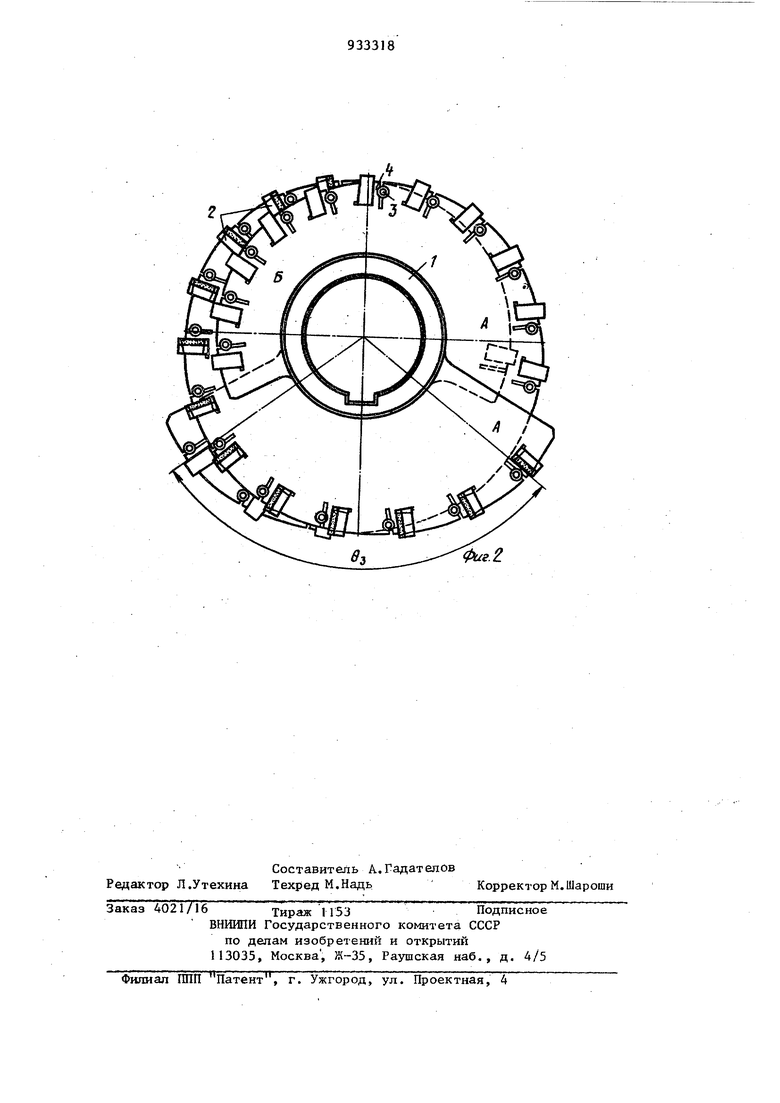

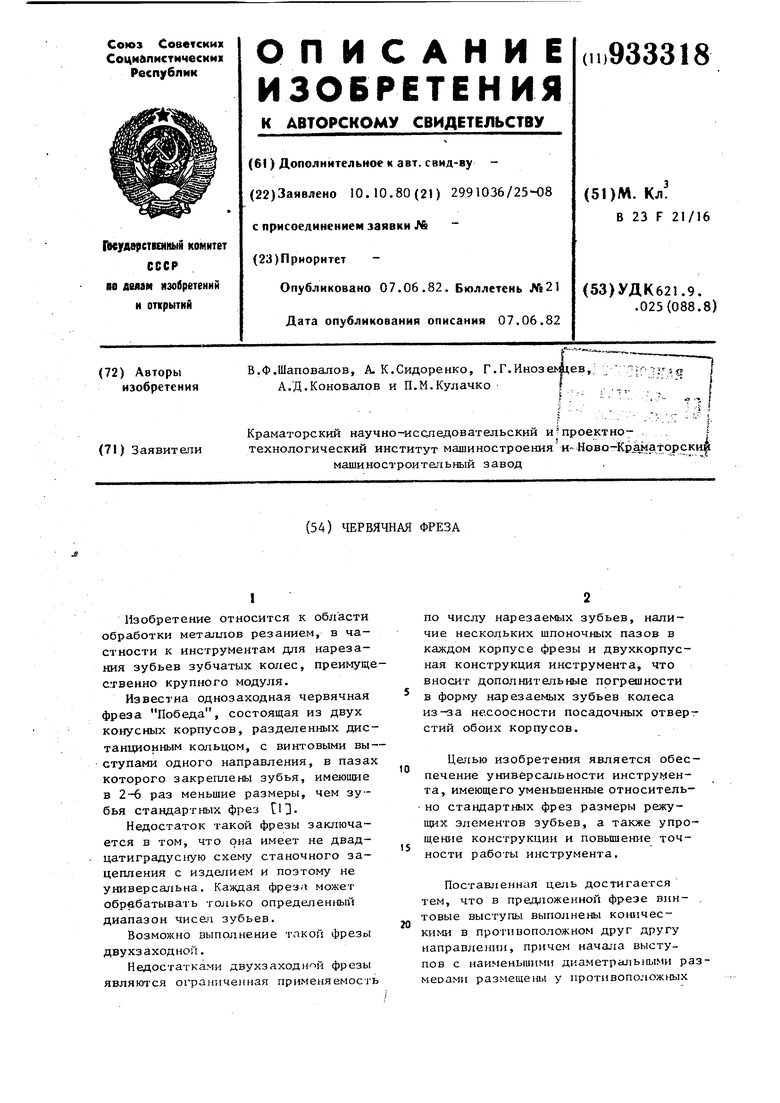

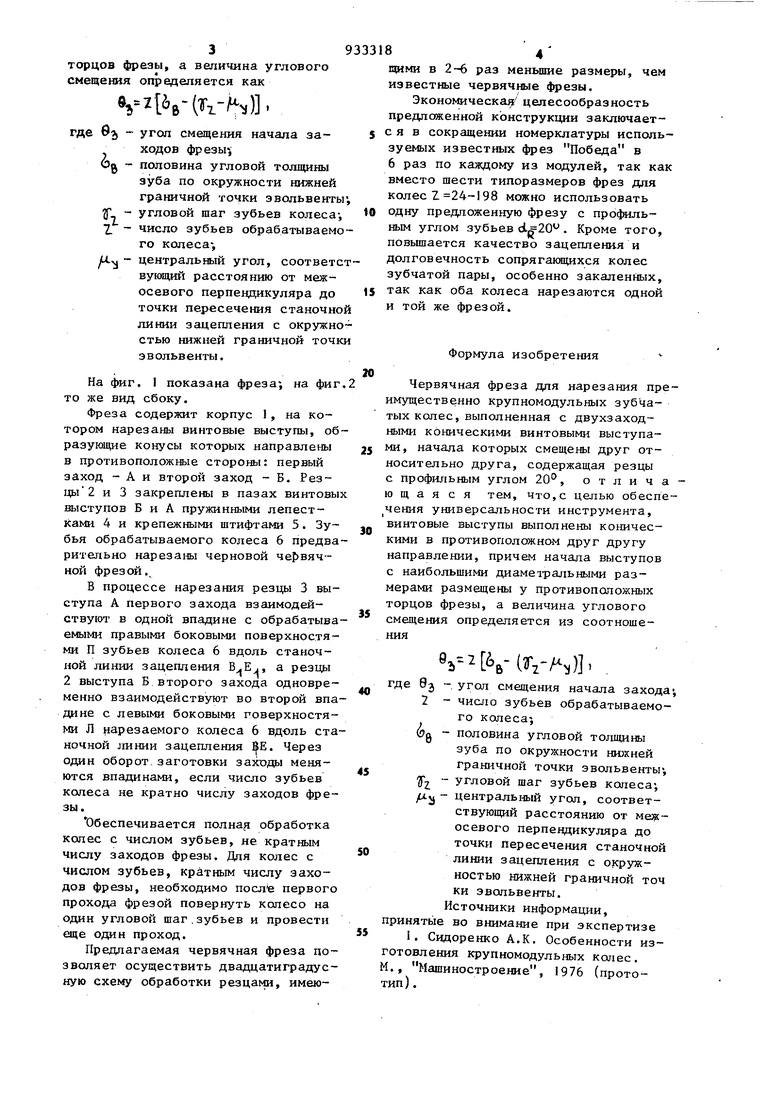

Поставленная цель достигается тем, что в предложенной фрезе вин- . товые выступы выполнены коничес70кими в противоположном друг другу направлении, причем начала выступов с наименьшими диаметралыЕыми размеоами размещены у противоположных торцов фрезы, а величина углового смещения ощзеделяется как (x-N) где 03 угол смещения начала заходов фрезы, половина угловой толщины зуба по окружности нижней граничной точки эвольвенты V - угловой шаг зубьев колесаIT- число зубьев обрабатываемо го колеса-, и. централыый угол, соответс вукиций расстоянию от межосевого перпендикуляра до точки пересечения станочно линии зацепления с окружно стью нижней граничной точк эвольвенты. На фиг. 1 показана фреза; на фиг то же вид сбоку. Фреза содержит корпус 1, на котором нарезаны винтовые выступы, об разующие конусы которых направлены в противоположшзШ стороны: первый заход - А и второй заход - Б. Резцы 2 и 3 закреплены в пазах винтовы выступов Б и А пружинными лепестками 4 и крепежными штифтами 5. Зубья обрабатываемого колеса 6 предва рительно нарезаны черновой червячной фрезой. В процессе нарезания резцы 3 выступа А первого захода взаимодействуют в одной впадине с обрабатыва емыми правыми боковыми поверхностями П зубьев колеса 6 вдоль станочной линии зацепления В.Е., а резцы 2 выступа Б второго захода одновременно взаимодействуют во второй впа дане с левыми боковыми поверхностями Л нарезаемого колеса 6 вдоль ста ночной лшнии зацепления Е. Через один оборот, заготовки заходы меняются впадинами, если число зубьев колеса не кратно числу заходов фрезы. Обеспечивается полна обработка колес с числом зубьев, не кратным числу заходов фрезы. Для колес с числом зубьев, кратным числу заходов фрезы, необходимо после первого прохода фрезой повернуть колесо на один угловой шаг,зубьев и провести еще один проход. Предлагаемая червячная фреза по зволяет осуществить двадцатиградус ную схему обработки резцами, имею4щими в 2-6 раз меньшие размеры, чем известные червячные фрезы. Экономическая целесообразность предложенной конструкции заключаетя в сокращении номерклатуры используемых известных фрез Победа в 6 раз по каждому из модулей, так как вместо шести типоразмеров фрез для колес Z 24-198 можно использовать одну предпоженную фрезу с про4мль ш углом зубьев . Кроме того. повьш1ается качество зацепления и долговечность сопрягаклцихся колес зубчатой пары, особенно закаленных, так как оба колеса нарезаются одной и той же фрезой. Формула изобретения Червячная фреза для нарезания преимущественно крупномодульных зубчатых колес, выполненная с двухзаходными коническими винтовыми выступами, начала которых смещены друг относительно друга, содержащая резцы с профильным углом 20, отличающаяся тем, что,с цепью обеспечения универсальности инструмента, винтовые выступы выполнены коническими в противоположном друг другу направлении, причем начала выступов с наибольшими диамеаральными размерами размещены у противоположных торцов фрезы, а величина углового смещения определяется из соотношения(i-/) . где 8 - угол смещения начала захода; 2 - число зубьев обрабатываемого колеса; 6g - половина угловой толщины зуба по окружности нижней граничной точки эвольвенты; угловой шаг зубьев капеса; yUjj центральный угол, соответствующий расстоянию от медосевого перпендикуляра до точки Пересечения станочной линии зацепления с окружностью нижней граничной точ ки эвольвенты. Источники информации, принятые во внимание при экспертизе i. Сидоренко А.К. Особенности изготовления крупномодульных колес. М., Машиностроение, 1976 (прототип) .

Авторы

Даты

1982-06-07—Публикация

1980-10-10—Подача