I

Изобретение относится к области ав тематического регулирования ч контроля за качеством соединения металлических проводников с полупроводниковыми кристаллами, выполненных термокомпреосионной сваркой.

В основном авт. св. № 719830 описан способ термокомпрессионной сварки, по которому при достижении максимальной скорости осадки металлического про водника к рабочему инструменту при- . .кладывают добавочное усилие ежа тин 1.

Однако при этом способе нельзя осуществить автоматическое регулирование процессом, а также контроль качества сварных соединений по величине осадкн металлического проводника.

Целью изобретения является возможность осуществления автоматического контроля качества сварных соединений и повышение его надежности.

Поставленная цель достигается тем, что по предложенному способу измеряют величину осадки металлического про-

водника и время от начала нагрева сва-риваемых деталей До каждого снижения скорости осадки до нуля, сравнивают их с заданными значени51ми и по свгналу рассогласования управляют процессом сварки. При заниженном сигнале величины ocazucti по сравнению с заданным сигналом в период первого снижения скорооти осадки до нуля тфойзводят Допопивтельный импульсный нагрев сварЕваемыХ

to деталей.

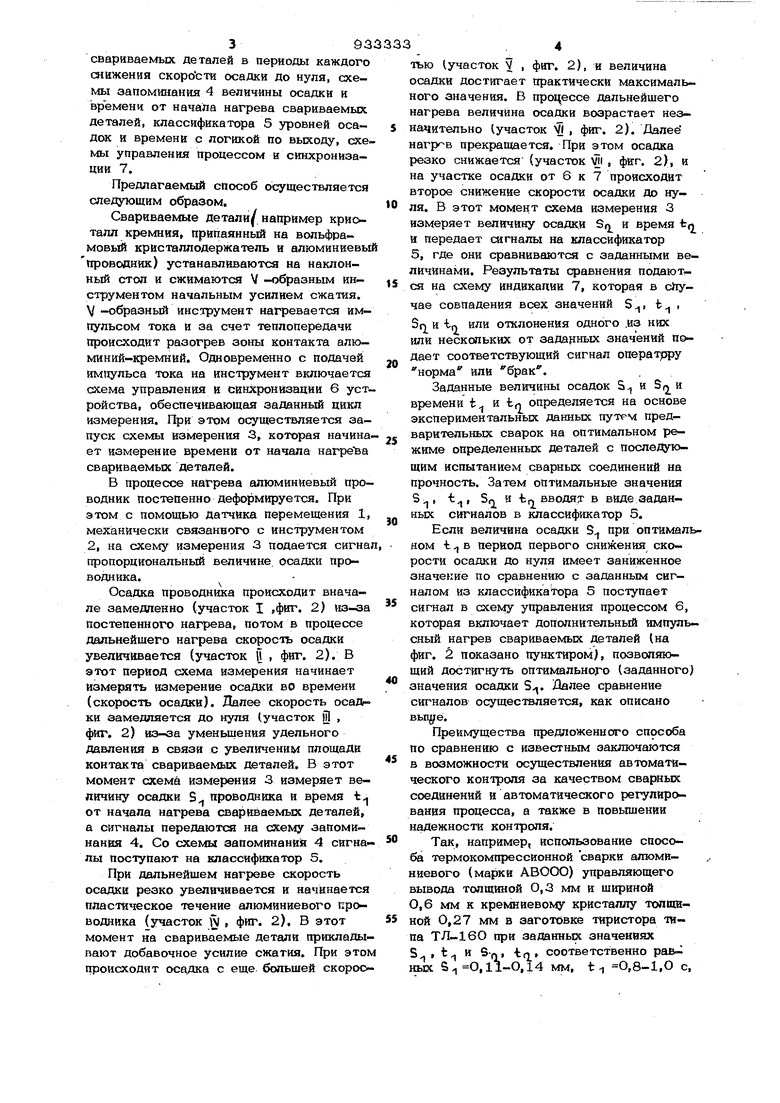

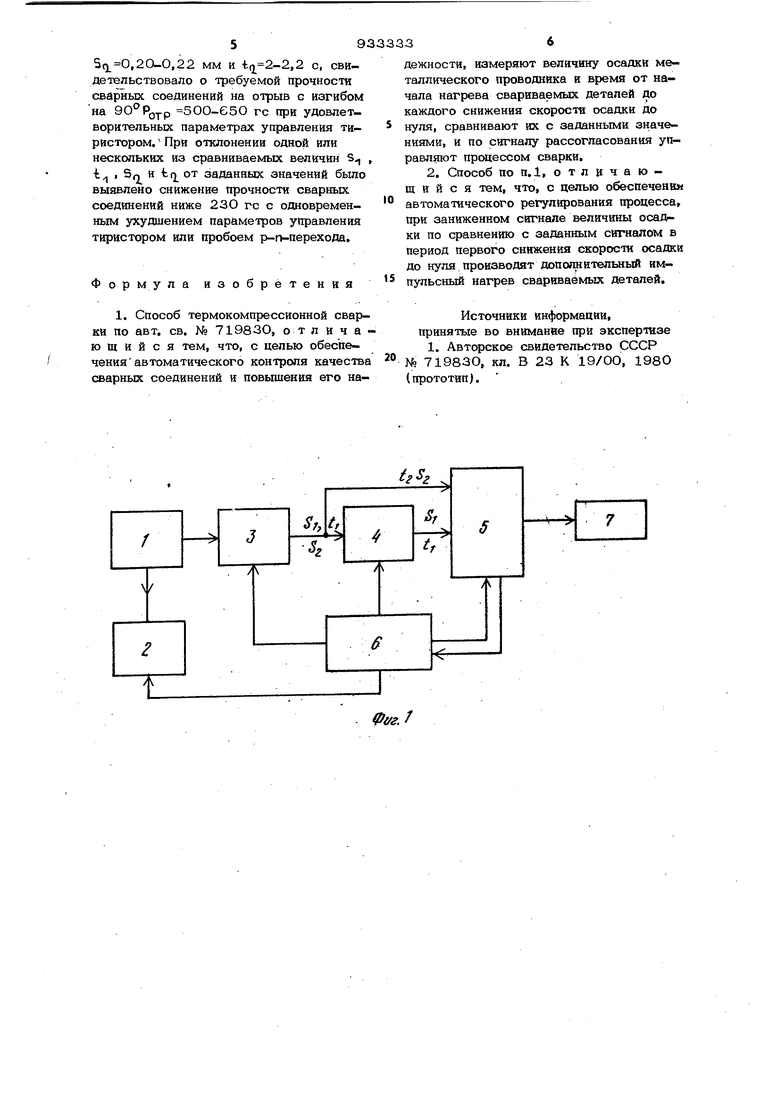

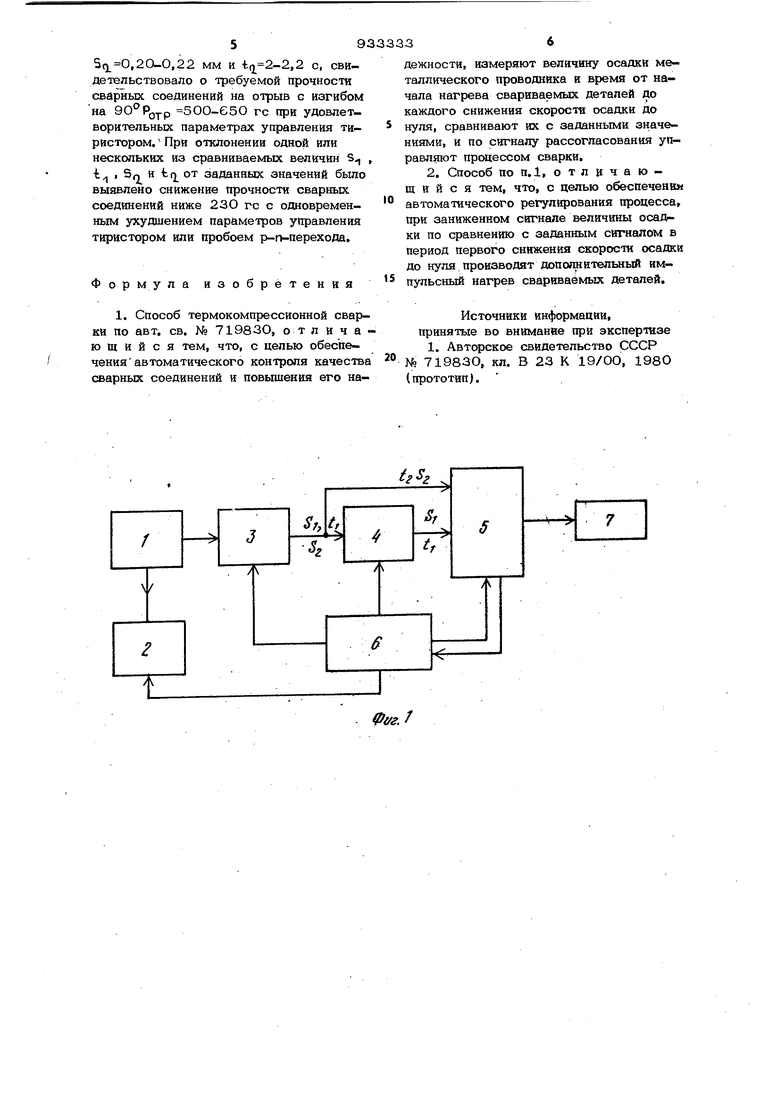

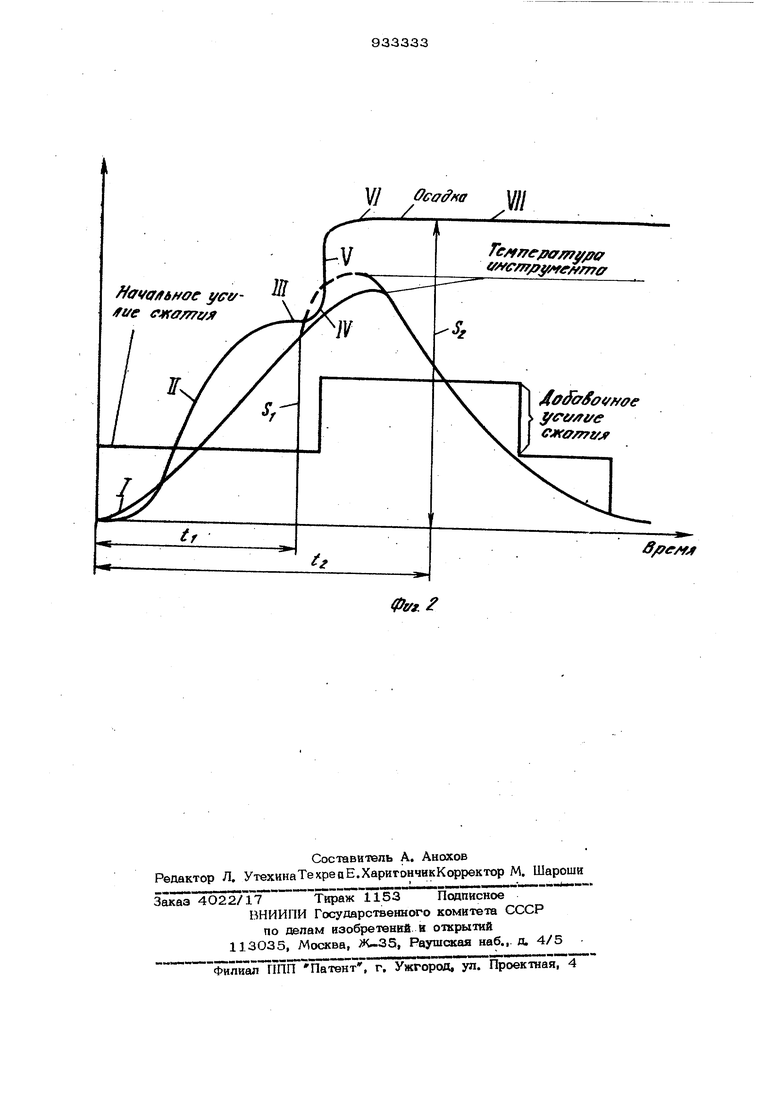

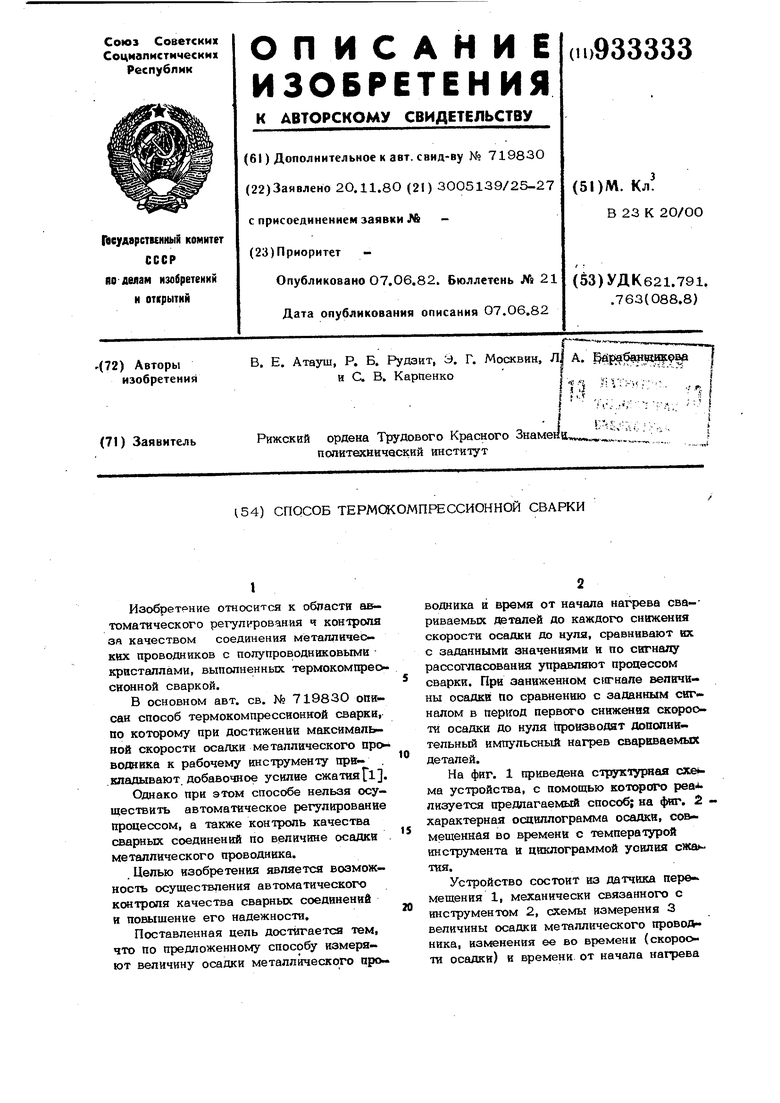

На фиг. 1 приведена структурная сэсек ма устройства, с помощью которого реа- лизуется предлагаемый способ; на фиг. 2 характерная осциллограмма осадки, сов15мещенная во времени с температурой инструмента и циклограммой усилия .

Устройство состоит из датчика пере мещения 1, механически связанного с

20 инструментом 2, схемы измерения 3 величины осадки металлического провоДгника, изменения ее во времени (скорое ти осадки) и времени от начала нагрева свариваемых деталей в периоды каждого шижения скорости осадки до нуля, схемы запоминания 4 величины осадки и времени от начала нагрева свариваемых деталей, классификатора 5 уровней осадок и времени с логикой по выходу, схе мы управления процессом и синхронизации 7. Предлагаемый способ осуществляется следующим образом. Свариваемые детали/ например криоталл кремния, припаянный на вольфрамовый кристаллодержатель и алюминиевы проводник) устанавливаются на наклонный стол и сжимаются V -образным инструментом начальным усилием сжатия. V -образный инструмент нагревается импульсом тока и за счет теплопередачи происходит разогрев зоны контакта алюминий-кремний. Одновременно с подачей импульса тока на инструмент включается схема управления и синхрон1юации 6 устройства, обеспечивающая заданный цикл измерения. При этом осуществляется запуск схемы измерения 3, которая начина ет измерение времени от начала нагрева свариваемых деталей. В процессе нагрева алюминиевый проводник постепенно деформируется. При этом с помощью датчика перемещения 1, механически связанного с инструментом 2, на схему измерения 3 подается сигна пропорциональный величине осадки проводника. Осадка проводника происходит вначале замедленно (участок I ,фиг. 2) из-за постепенного нагрева, потом в процессе дальнейшего нагрева скорость осадки увеличивается (участок 1 , фиг. 2). В этот период схема измерения начинает измерять измерение осадки во времени (скорость осадки). Далее скорость осаДгки замедляется до нуля (участок iTj , фиг, 2) из-за уменьщения удельного давления в связи с увеличеним площади контакта свариваемых деталей. В этот момент схема измерения 3 измеряет величину осадки S проводника и время t от начала нагрева свариваемых деталей, а сигналы передаются на схему запоминания 4. Со схемы запоминания 4 сигналы поступают на классификатор 5. При дальнейщем нагреве скорость осадки резко увеличивается и начинается пластическое течение алюминиевого проводника (участок W , фиг. 2). В этот момент на свариваемые детали прикладывают добавочное усилие сжатия. При этом происходит осадка с еще большей скорое- чью (участок V , фиг. 2), и величина осадки достигает практически максимального значения. В дальнейшего нагрева величина осадки возрастает незначительно (участок yi , фиг. 2). Далее нагрев прекращается. При этом осадка резко снижается (участок W , фвт. 2), и на участке осадки от 6 к 7 происходит второе снижение скорости осадки До нуля. В этот момент схема измерения 3 измеряет величину осадки SQ и время t и передает сигналы на классификатор 5, где они сравниваются с заданными величинами. Результаты сравнения подаются на схему индикации 7, которая в сЛучае совпадения всех значений 5, t , Sn и in или отклонения одного .из них или нескольких от задарных значений подает соответствующий сигнал onepaippy норма или брак. Заданные величины осадок S., и 5 и времени t и tn определяется на основе экспериментальных данных путем предварительных сварок на оптимальном режиме определенных деталей с последующим испытанием сварных соединений на прочность. Затем оптимальные значения S,, t, SQ н t вводят в виде заданных сигналов в классификатор 5. Если величина осадки 5 при оптимальном t,, в перЕод первого снижения скорости осадки до нуля имеет заниженное значение по сравнению с заданным сигналом из классификатора 5 поступает сигнал в схему управления процессом 6, которая включает дополнительный импульсный нагрев свариваемых деталей (на фиг. 2 показано пунктиром), позволяющий достигнуть оптимального (заданного) значения осадки S. Далее сравнение сигналов осуществляется, как описано . Преимущества предложенного способа по сравнению с известным заключаются в возможности осуществления автоматического контроля за качеством сварных соединений и автоматического регулирования процесса, а также в повышении надежности контроля. Так, например, использование способа термокомпрессионной сварки алюминиевого (марки АВООО) управляющего вывода толщиной 0,3 мм и щириной 0,6 мм к кремниевому кристаллу толщиной 0,27 мм в заготбвке тиристора типа ТЛ-16О при заданных значениях S , t. и S-n, if, соответственно равных ,11-O,14 мм, ti 0,8-1,0 с. 5(,20-0,22 мм и ,2 с, свидетельствовало о требуемой прочности сварных соединений на отрыв с изгибом на 90°PQ p 5ОО-65О гс при удовлетворительных параметрах управления тиристором. При отклонении одной или нескольких из сравниваемых величин S i , Sn и t(j от заданных значений было выявлено снижение прочности сварных соединений ниже 23О гс с одновременным ухудшением параметров управления тиристором или пробоем р-п-перехода. Фор м у ла изобретения 1. Способ термокомпрессионной сварки по авт. св. № 71983О, от л и ч а ю щ и и с я тем, что, с целью обеспеченияавтоматического контроля качеств сварных соединений и повышения его Haдежности, измеряют величину осадки металлического проводника и время от начала нагрева свариваемых деталей до каждого снижения скорости осадки до нуля, сравнивают их с заданными значениями, и по сигналу рассогласования управляют процессом сварки. 2. Способ по п. 1, о т л и ч а ю - и и и с я тем, что, с целью обеспечении автоматического регулирования процесса, при заниженном сигнале величины осаДгки по сравнению с заданным сигналом в период первого снижения скорости осадки До нуля производят дополнительный импульсный нагрев свариваемых деталей. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР NO 71983О, кл, В 23 К 19/00, 1980 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термокомпрессионной сварки | 1978 |

|

SU719830A1 |

| Способ контроля качества соединений при сварке давлением | 1979 |

|

SU778972A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ОДНОЖИЛЬНЫХ И МНОГОЖИЛЬНЫХ ПРОВОДОВ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ | 2015 |

|

RU2631438C2 |

| Способ контроля процесса осадки контактной стыковой сварки оплавлением | 1987 |

|

SU1558606A1 |

| Способ контроля величины осадки при контактной стыковой сварке оплавлением | 1982 |

|

SU1094696A1 |

| Способ контактной стыковой сварки оплавлением металлических труб | 2024 |

|

RU2837196C1 |

| Способ контроля качества соединений в процессе контактной стыковой сварки | 1990 |

|

SU1754367A1 |

| Способ регулирования процесса ультразвуковой сварки | 1989 |

|

SU1655724A1 |

| Способ сварки трением со сквозным перемешиванием оребренных панелей планера самолета | 2015 |

|

RU2620411C2 |

| Способ ультразвуковой сварки | 1982 |

|

SU1094704A1 |

Фог. ffVff/fAHoe yct/ft/e ffJffff/77yjf V/ }

Z5fca/ Ш /

Авторы

Даты

1982-06-07—Публикация

1980-11-20—Подача