I

Изобретение относится к термокомпрессионной сварке металлических выводов с пюлупроводниковыми кристаллами.

Известен спрсрб сварки, при ксугором к свариваемым деталям прикладывают переменное давление - начальное и добавочное 1.

Недостаток его - нестабильное качество приварки.

Наиболее близким к изобретению по тетснической супЗпости является способ терцокомпрессионной сварки, при котором к деталям прикладывают начальное давление, нагревают их V -образным электродом, а затем прикладывают добавочное давление 2.

Однако осуществление процесса сварки алюминиевого вывода толщиной свыше 0,2 мм с полупроводниковым кристаллом . кремния в силовых тиристорах приводит к сравнительно низкому и нестабильному качеству сварных соединений. Это вызвано тем, что при сварке по известному

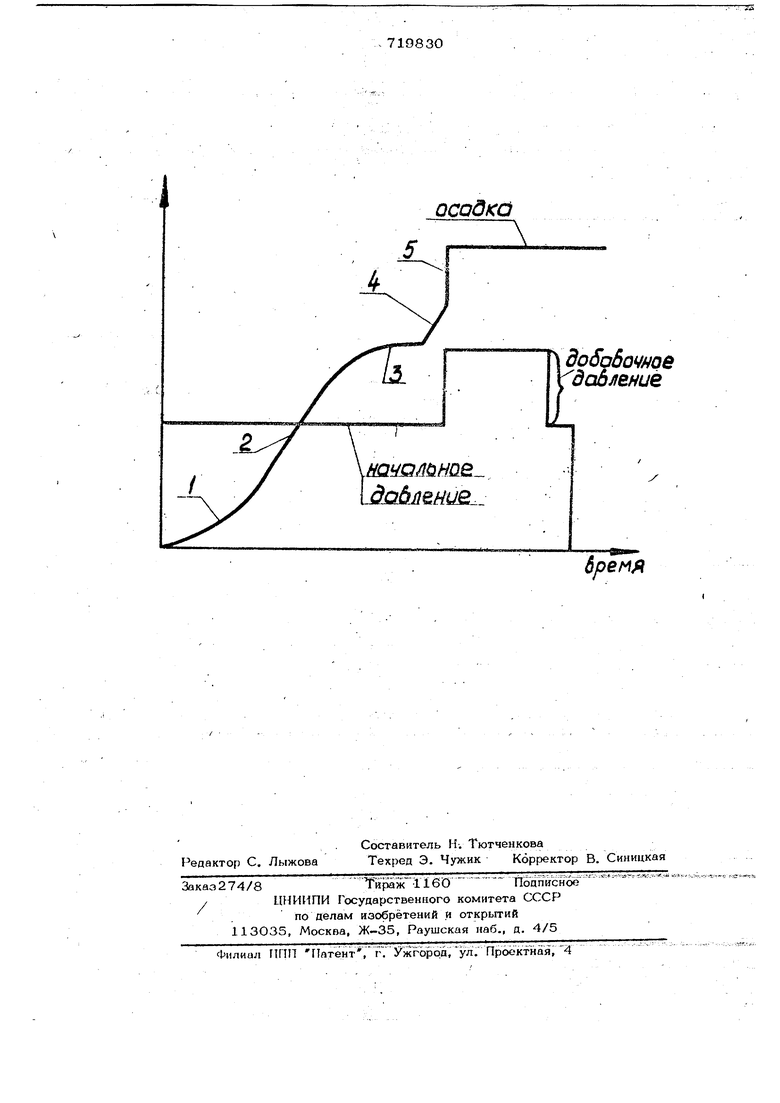

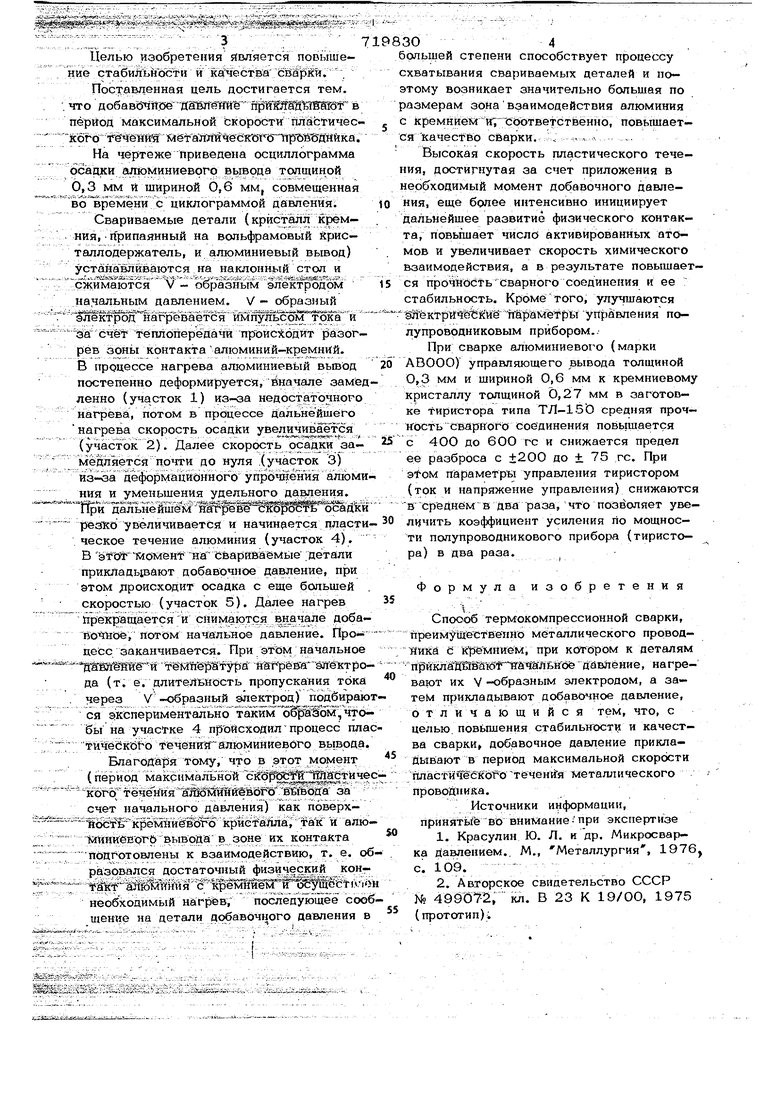

способу развитие взаимного контакта свариваемых деталей происходит постепенно по мере осаживания профиля алюминиевого вывода, поэтому необходимо, чтобы к моменту подачи добавочного давления между свариваемьп и деталями образовался достаточный физический контакт и свариваемые детали были подготовлены к совместному взаимодействию. Но о нагреве всей зоны контакта до температуры ниже образования .эвтектики трудно cyufiTb, так как в одних точках эта температлэа будет достигнута, а в других еще нет из-за постепенного развития взаимного контакта. Поэтому подача добавочного давления на свариваемые детали в этот момент приводит к нестабильному образованию зоны совместного Взаимодействия алюминиевого вывода с кремниевым кристаллом, что в свою очередь влияет на прочность сварных соединений, ее стабильность и электрические параметры управления полупроводниковым прибором. Целью изобретения является повышение стабийьйости и ка е СТйа С1йарйй,, Поставленная цель достигается тем. . что добавШтй.Оё--ДГМй-ШГ- прГЖШШгаВ период максимальной скорости штастичес Kot-ci гечёнш Х1ётШт1 еск)Гогт1р5Щщнйк;а. На чертеже приведена осциллограмма pciaaKH гшюминиевого 1вьтода толщиной 0,3 мм и шириной 0,6 мм, совмещенная во1времени с циклограммой давления: Свариваемые детали (кристалл кремния, припаянный на вольфрамовый ирис- таллодержатель, и алюминиевый вывод) устанавливаются на наклонный стол и :.-. w..,.i-, xti-. v:;i f :; fti; iiv;/;- ;i s :сжимаются V - образным электродом начальным давлением. V - образный --..,,i--oJ,iiiii UiJ.j.:iib.i -irtl;-,--v:--.. -.-..-,. -;.fj., .,.-:.i;-,;;i;iKs:zaXSife - iMW t:rii A,v.;iJ- -.. электрод нагревается импульсом тока и 1за: счёт тёплбперё дачй пртойС1|1:6дит разогрев зоны контактаалюминий-кремний. В процессе нагрева алюминиевый вывод постепенно деформируется, йначалезамёд ленно (участок 1) из-оа недостаточного Hiarpeaa, потом в процессе цальнейшёГо нагрева скорость осадки yвeли ивJ тcя (участок 2). Далее скорость осадки за- медляетсй почти до нуля .(участок 3) деформационного упрочнения алюми ния и уменьшения удельного давления. ffpи дальне йшем Н ГгpfeBS t ffS t dlKH рёзКО увеличивается и начинается пласти ческое течение алюминия (участок 4). В этда К1отаен на еварйваёмьге детали прикладь1вают добавочное давление, при этом дооисходит осадка с еще большей скоростью (участок 5). Далее нагрев Прекращается и снимаются вн ачале добаво ноё, потом начальное давление. цесс заканчивается. При этом начальное IttesifMfe H ёШгерт У) да (т. е. длительность пропускания тока через V -образный электрод) подбираю ся экспериментальна такиХ , чтобы на участке 4 происходилпроцесс пла ; TMeCkbfо течени Галюминиевого вьрода Благодаря тому, что в этот момент (период максимальной (51Г(5р Шастиче Korq течения алюйиниёвогЪ гёгвода за счет начального давления) как поверх- Тяостгъ крёмниевотчэ кристалла, так и алю ыиниёногЬ вывода в зоне их контакта подготовлены к взаимодействию, т. е. об необходимый нагрев, последующёё соо щение на детали добавочного давления в .. .;. : .- . .-;.--. -. ,,,:... ,..;-.

719830 ольшей степени способствует процессу хватывания свариваемых деталей и потому возникает значительно большая по азмерам зона взаимодействия алюминия кремнием и; ебьтветстйённо, повышаетя качество сйарки. /. :. л , , Высокая скорость пластического течеия, достигнутая за счет приложения в еобходимый момент добавочного давления, еще более интенсивно инициирует дальнейшее развитие физического контакта, повышает число активированных атомов и увеличивает скорость химического взаимодействия, а в результате повышает- ся проадобТь Сварного соединения и ее стабильность. Кроме того, улучшаются ШёктрИ ШШёг1йрамётр 1 управления полупроводниковым прибором.. При сварке алюминиевого (марки АВООО) управляющего вывода толщиной О,3 мм и шириной 0,6 мм к кремниевому кристаллу толщиной 0,27 мм в заготовке тиристора типа ТЛ-150 средняя прочность сварногс) соединения повышается с 4ОО до 60О ГС и снижается предел ее разброса с ±200 до ± 75 гс. При 9foM параметры управления тиристором (ток и напряжение управления) снижаются всреДНём в два раза, что позволяет уве- лччить коэффициент усиления по мощности полупроводникового прибора (тиристора) в два раза. Формула изобретения Способ термокомпрессионной сварки, преИмущестЕ енно металлического провод- йика е грёмнием, при котором к деталям прйклWfaEaBSfira artйнОё дав тёние, на гревают их V -образным электродом, а затем прикладывают добавошое давление, о т л И ч а ю щ и и с я тем, что, с целью, повЬпиения стабильности и качества сварки, добавочное давление прикладывают в период максимальной скорсюти пластйГёскЬгО течениГя металгшческого провойника. Источники и 1формации, принятие во внимание:при экспертизе 1.Красулин Ю. Л. и др. Микросварка давлением.. М., Металлургия, 1976, с. 109.2.Авторское свидетельство СССР № 49907-2; кл. В 23 К 19/00, 1975 (прототип); осадки HayQmHaB, l jeHue

бремя до&збоше даоление

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термокомпрессионной сварки | 1980 |

|

SU933333A2 |

| СПОСОБ СВАРКИ ДАВЛЕНИЕМ | 2004 |

|

RU2271909C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ОДНОЖИЛЬНЫХ И МНОГОЖИЛЬНЫХ ПРОВОДОВ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ | 2015 |

|

RU2631438C2 |

| СПОСОБ ПРИВАРКИ ВЫВОДА В ПОЛУПРОВОДНИКОВОМ ПРИБОРЕ | 2013 |

|

RU2525962C1 |

| Устройство для термокомпрессионной сварки | 1973 |

|

SU499072A1 |

| Устройство для термокомпрессионной сварки | 1977 |

|

SU656769A2 |

| Способ монтажа проволочных проводников к контактным площадкам полупроводниковых приборов | 2020 |

|

RU2751605C1 |

| Способ термокомпрессионной сварки микродеталей | 1988 |

|

SU1696215A1 |

| Установка ультразвуковой микросварки | 2020 |

|

RU2742635C1 |

| Способ рельефной сварки Т-образных соединений | 1985 |

|

SU1368135A1 |

Авторы

Даты

1980-03-05—Публикация

1978-03-06—Подача