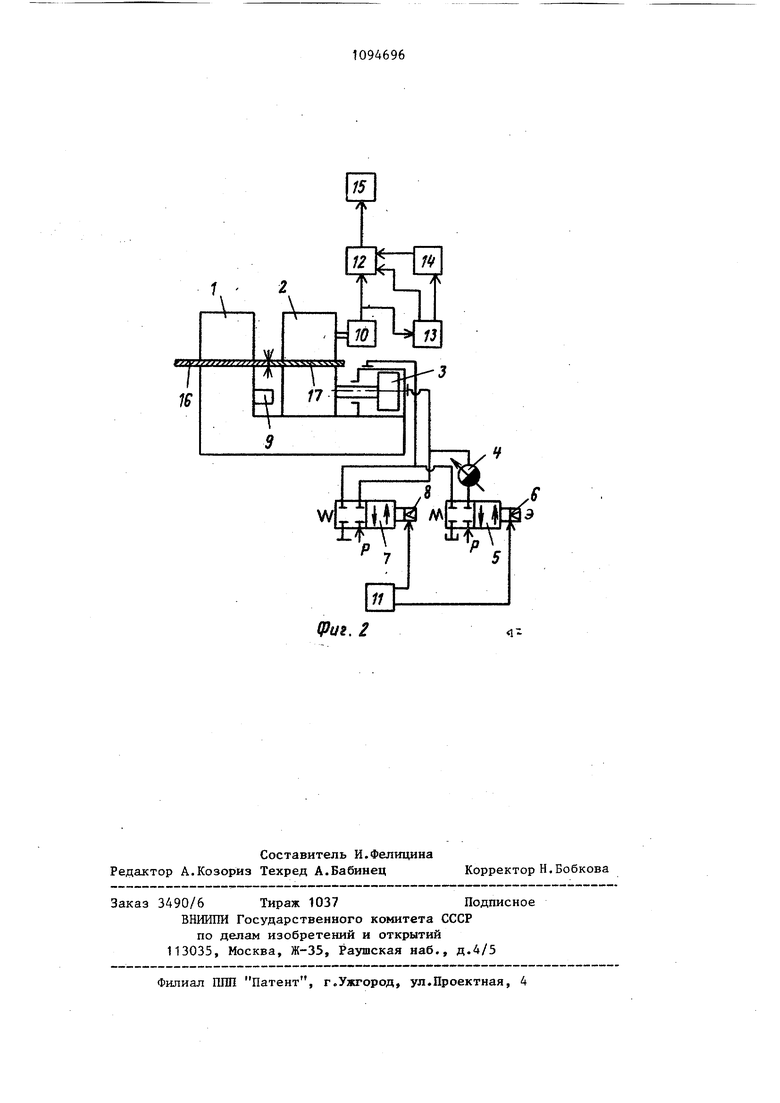

Изобретение относится к сварочно технике, а именно к способам контрол Технологических параметров при комнатной стыковой свар,ке оплавлением. Для обеспечения качества сварного единения при контактной стыковой свар оплавлением контролируют различные технологические параметры : ток в процессе оплавления, скорость оплав ления, скорость осадки, начальный зазор между свариваемыми деталями, величину оплавления и, наконец, вели чину осадки. При всех прочих равных условиях процесса величина осйдки при контакт ной стыковой сварке оплавлением является важнейшим параметром, определя бщим качество сварного соединения Это объясняется тем, что (как установлено многочисленными исследования ми) для получения стабильно высокого качества сварных соединений отклонение величины осадки не должно превышать 5% от ее номинального значения В то же время отклонение других вьш1е указанных параметров процесса даже .на 20% не столь сильно сказывается н качестве соединения. Известен способ контроля параметров процесса контактной стыковой сварки оплавлением, при котором изме ряют сумму величин оплавления и осад ки и сравнивают еэ с заданным припус ком на оплавление и осадку Л . Недостатком способа является невозможность определения величины собственно осадки, так как согласно этому способу измеряют (контролируют) всю сумму величин оплавления и осадки, т.е. весь путь перемещения подвижной станины относительно непод вижной станины и невозможно определить с достаточной степенью точности ту долю перемещения, которая приходится на осадку. Этот недостаток приводит к тому, что стабильно высокого качества свар ных соединений добиться также не уда ется. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ конт роля величины осадки при контактной стыковой сварке оплавлением, при котором за величину осадки принимают разность показаний датчика перемещения подвижной станины стыкосварочной машины в конце и начале отсчета. При этом сигнал на начало отсчета показаний датчика перемещения вьщают в момент времени, следуюпщй через определенную выдержку времени после команды на включение электромагнита распределителя осадки, а сигнал на конец отсчета выдают в момент времени, при котором показания датчика достигают максимального значения 2. Известный способ дает возможность относительно точно измерить в процессе сварки величину осадки. Погрешность измерения этим способом составляет около 12-20%. Хотя такая точность измерения величины осадки и не приводит непременно к браку, т.е. сварные соединения удовлетворяют обычным требованиям, однако при повышенных требованиях к сварным соединениям (например, полосового материала, подвергаемого после сварки непрерывной холодной прокатке) такая точность измерений не гарантирует стабильно высокого качества сварных соединений. Причина недостаточно высокой точности измерений величины осадки заключается в следующем. Как известно, на стыкосварочных машинах с гидравлическим приводом перемещения подвижной станины осадка осуществляется посредством включения электромагнита распределителя осадки, подающего масло в гидроцилиндр, при срабатывании которого происходит ускорение перемещения подвижной станины. В то же время известно, что перемещение станины с большой скоростью при осадке начинается с некоторьм запаздыванием после включения электромагнита распределителя осадки, зависящим от времени его срабатывания, а также диаметра и длины трубопроводов, массы станины и других факторов. Эта величина для крупных машин достигает 0,2 с. Ограничение хода положений станины и окончание осадки в этих машинах осуществляется жестким упором. На фиг.1 изображен график перемещения подвижной станины в конце оплавления и во время осадки, где за начальный момент (С-0) принята команда на включение электромагнита, а коррекция учитывается выдержкой времени на начало отсчета , которая для упрощения эксплуатации принимается величиной постоянной. Учитывая, что время срабатывания распределителя ср для конкретной машины зависит от вязкости масла в гидросистеме, подверженной сезонным изменениям в зимний и летний период эксплуатации, для надежности замеров обычно принимают ьр. Как видно из графика на фиг.1, положения точки начала отсчета зависят от конечной скорости оплавления (точки С и 3), которую изменяют на сварке изделий разного сортамента. Таким образом, в известном способе заложена ошибка, максимальная величина которой при изменении конечной скорости оплавления в диапазоне 2-10 мм/с равна АИ с. с; и, ч /- 5с(л..к) (10-2)(0,2-0,2.0,8)0,32 мм. Кроме того, при ударе подвижной станины об упор возникают колебания взаимодействующих элементов измерительной системы, которые при известном способе замеров также обычно приводят к ошибке: 5 ,20,4 мм. Таким образом, изменение величины осадки известным способом не обеспе- чивает необходимой точности, так как максимальная абсолютная ошибка может достигать 0,7 мм, что составляет при величине осадки 3-6 мм около 12-24%. Кроме того, известньй способ определения начала осадки является косвенным методом приближения точки начала измерений к фактическому началу осадки (точка 0) и может приводить к, еще более существенным ошибкам, напри мер,- из-за заклинивания или заедания распределителя осадки при грязном масле. В этом случае L п возрастет, и будет значительно меньше Dp и, соответственно, возрастет л5ц . Цель изобретения - повышение точности и стабильности измерений величи ны осадки.... Поставленная цель достигается тем что согласно способу контроля величи осадки при контактной стыковой сварк оплавлением, при котором за величину осадки принимают разность показаний датчика перемещения подвижной станин стыкосварочной машины в конце и нача ле отсчета, определяют скорость пере мещения подвижной станины и длительность осадки, при этом сигнал на нач ло отсчета выдают в момент времени, при котором скорость перемещения подвижной станины достигнет максимального значения скорости оплавления, а сигнал на конец отсчета выдают через время, превышающее в 2-3 раза длительность осадки. Сущность способа заключается в том, что в процессе контактной стыковой сварки оплавлением следят за показаниями датчика перемещения подвижной станины стыкосварочной машины и началом осадки считают тот момент, когда скорость этого перемещения достигнет заранее заданного для определенного сортамента свариваемых на машине изделий значения конечной скорости оплавления, т,е. фактический момент перехода от оплавления к осадке. Это снижает погрешность в начале измерений. Окончанием же осадки считают не момент, когда показания датчика перемещения достигнут максимального значения (как это считали до сих пор), а заведомо более поздний момент (через вьщержку времени, превышающую в 2-3 раза длительность осадки), что гарантирует полное затухание колебаний измерительность системы. Это исключает погрешность в конце измерений. На фиг.1 изображен график перемещения подвижной станины стыкосварочной машины в конечной стадии оплавления к при осадке; на фиг.2 - стыкосварочная машина (схематически) с одним из возможных вариантов блок-схемы для осуществления предлагаемого способа. . Машина .содержит неподвижную станину 1 с установленными на ней подвижной станиной 2 и гидроцилиндром 3 для перемещения последней. Гидроцилиндр 3 системой трубопроводов соединен через регулируемый дроссель 4 с распределителем 5 оплавления, имеющим электромагнит 6, и с распределителем 7 осадки, имеющим электромагнит 8. Дпя ограничения перемещения подвижной станины 2 на неподвижной станине 1 закреплен упор 9. С подвижной станиной 2 механическисоединен датчик 10 ее перемещения. Блок-схема включает в себя систему 11 управления сварочной машиной, выходы которой электрически соединены с электромагнитами 6 и 8 распределителей 5 и 7. Выход датчика 10 перемещения подвижной станины 2 электричес- ки соединен с первым входом блока 12 ее положения и вводом блока 13 скорости ее перемещения. Выход блока 13 соединен с вторым входом блока 12 и входом реле 14 времени, выход которо го соединен с третьим входом блока 12, выход которого соединен с указателем 15 величины осадки. При работе на матине свариваемые изделия 16 и 17 зажимают в губках (электродах-зажимах) неподвижной 1 и подвижной 2 станин, включают сварочный трансформатор (не показан) и рас пределитель 5 оплавления, который по дает масло под давлением через регулируемый дроссель 4 в гидроцилиндр 3 Этот гидроцилиндр перемещает подвижную станину 2 со скоростью оплавления. Концы изделий оплавляются и посте пенно нагреваются. При нагреве концо до температуры, достаточней для качественной сварки, включается распре делитель 7 осадки и подвижная станин резко увеличивает свою скорость, про изводится осадка и сварка изделий. При этом скорость осадки обычно в 3-5 раз выше скорости подвижной станины при оплавлении. После удара об упор 9 подвижная станина 2 останавли вается. I . За фактическую величину осадки следует принимать показания датчика 10 перемещения от момента начала ускорения подвижной станины 2 под воздействием масла, поступившего в гидроцилиндр 3 от распределителя 7 осад (точка о на фиг.1) до момента стабилизации положений этой станинь not ле ее удара об установленный на неподвижной станине 1 упор 9, который ограничивает величину осадки (точка m ). Таким образом, фактическая величина осадки равна co.. В конце оплавления подвижная станина 2. перемещается с определяемой технологией сварки конечной скоростью , которая выражается углом наклона кривой 5 -i(t) . Эта скорос изменяется при сварке изделий всего сортамента в диапазоне от ,, Д . В определенный момент вре О ип 1 ц. мени (т 0) из схемы 11 управления сварочной машиной поступает сигнал н включение электромагнита 8 распределителя 7 осадки. При переключении эт го распределителя за время ip и поступлении масла в гидроцилиндр 3 подвижная станина 2 постепенно разгоняется от этой скорости до .скорости осадки , При этом за время переходного процесса (до точки ) скорость станины последовательно принимает значения . ,-,,wKc р ...макс Ь5 опА - чочка 1: , 3VonA -точка t и т.д. в конце хода подвижная станина 2 ударяется об упор 6 и продолжается с ним колебаться (точки i ,Ь ) до угасания этих колебаний (точкам). Измерение величины осадки по предлагаемому способу состоит в том, что от датчика 10 положения постоянно поступает сигнал в блок 12 положения подвижной станины и блок 13 скорости ее перемещения. Последний предварительно настраивается на скорость V , несколько превьшающую . При фиксировании в блоке 13 этого сигнала, свидетельствующего о начале осадки, из него в блок 12 выдается импульс начала отсчета величины сигнала (5о) датчика 10 в момент времени, следующий за фактическим началом осадки через длительность с л Величина О 2 (фиг.1) представляет собой отрезок времени от момента перехода скорости перемещения подвижной станины, соответствующей конечной скорости оплавления конкретного типоразмера, к ускоренному движению до момента, при котором эта скорость достигает максимального значения скорости оплавления для всего сортамента полос, свариваемых на данной машине. Таким образом, для полос, свариваемых при максимальных скоростях оплавления, 2 стремится к нулю, а для остального сортамента оно возрастает с уменьшением фактической конечной скорости оплавления. После отсчета времени с , превышающего в 2-3 раза длительность осадки (экспериментальные данные по сварке различных полос на стыкосварочных машинах разной конструкции свидетельствуют, что время затухания динамических колебаний, возникающих из-за упругой деформации упоров и станин, в результате удара подвижной станины об упоры, ограннчиваюш1е величину осадки, составляет примерно 0,8 длительности осадки (,,, ). Поэтому для обеспечения снятия показаний датчика величины осадки гарантировано после затухания колебаний, значение С- должно превышать величину t-gj, не менее чем в 2 раза. С другой стороны, увеличение и более чем в 3 раза по сравнению с дс нецелесообразно, так как оно не повышает точности измерений, увеличивая общее время обра ботки информации, реле 14 времени выдает имцульс конца отсчета величины осадки, по которому в блоке 12 фикси руется величина сигнала (5) датчика 1 в момент времени, гарантировано обеспечивающий затухание колебаний измерительной системы. В этом же бло ке 12 производится вычитание величин сигналов 5g и их разность переда ется в указатель 15 величины осадки, т.е. . Так как в предложенном способе birno2 0, то возможная ошибка измерений также стремится к нулю. Практи чески возможная ошибка зависит от длительности переходного процесса при изменении скорости станины от к ОС также чувствитель ности блока 13, производящего контроль скорости, в случае, если у 0,25 QQ , 3. этот блок отстроен на выдачу импульса начала отсчета величины осадки при 1 5 VQJJ | , то ошиб ка составит б5 5g-5(5 0,25 мм или 4-8% при указанных вьш1е значениях величины осадки, что в 3 раза меньше, чем у известного способа кон троля величины осадки и соответствует требуемой точности, задаваемой технологией сварки. Несмотря на то, что предлагаемый способ контроля величины осадки дает несколько заниженные результаты, он отличается стабильностью показаний, так как фиксирует момент, наступающей непосредственно за фактическим началом осадки и полностью исключает возможный разброс показаний из-за колебаний в ее конце. Учитывая, что длительность переходного процесса обычно не превышает О,05.с, то происходящие внутри его измейения, зависящие от величины осадки, ее скорости, массы станины, диаметров и длины трубопроводов, а также сечения свариваемых полос, не оказывают существенного влияния на |точность измерений. Точньй замер величины осадки позволяет производить настройку сварочной машины в соответствии с технологией и поддерживать установленный режим в течение длительного времени, что повышает качество сварных соединений. Использование предлагаемого способа контроля в машинах ,для стыковой сварки полос должно повысить и стабилизировать качество сварных соединений и приводить к уменьшению их обрывов при холодной прокатке. В то же время по данным многих металлургических заводов известно, что сокращение обрывов всего на 1% дает годовую экономию 70-100 тыс.руб. за счет - уменьшения подмоток на стане и агрегатах резки, уменьшения выхода из строя валков и уменьшения условно-по стоянных расходов при уменьшении простоев стана и внеплановых перевалок валков.

Г. 2

Ч

л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ИЗДЕЛИЙ КОМПАКТНОГО СЕЧЕНИЯ | 2009 |

|

RU2393068C1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2433895C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2434725C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2424093C1 |

| СПОСОБ И УСТРОЙСТВО КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ПОЛОС В НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ | 2009 |

|

RU2391188C1 |

| Устройство для автоматического программного управления процессом контактной стыковой сварки | 1988 |

|

SU1540877A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ПОЛОС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277463C2 |

| Машина для контактной стыковой сварки оплавлением | 1986 |

|

SU1388228A1 |

| СПОСОБ И УСТРОЙСТВО КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ПОЛОС В НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ | 2009 |

|

RU2391189C1 |

| Система программного управления машиной для контактной стыковой сварки полос оплавлением | 1986 |

|

SU1362585A1 |

СПОСОБ КОНТРОЛЯ ВЕЛИЧИНЫ ОСАДКИ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ ОПЛАВЛЕНИЕМ, при котором за величину осадки принимают разность показаний датчика перемещения подвижной станины стыкосварочной машины в конце и начале отсчета, отличающий с я тем, что, с целью повьшения точности и стабильности измерений, определяют скорость перемещения йодвижной станины и длительность осадки, при этом сигнал на начало отсчета выдают в момент времени, при котором скорость перемещения подвижной станины достигнет максимального значения скорости оплавления, а сигнал на нец отсчета выдают через время, превышающее в 2-3 раза длительность осадки.

(Риг. 2

1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОВ КОНТРОЛЯ КАЧЕСТВА СОЕДИНЕНИЙ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ ОПЛАВЛЕНИЕМ | 0 |

|

SU202379A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ контроля качества соединений при контактной стыковой сварке оплавлением | 1972 |

|

SU465292A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-05-30—Публикация

1982-12-24—Подача