(54) СПОСОБ КОНТРОЛЯ КАЧЕСТВА СОЕДИНЕНИЙ , ПРИ СВАРКЕ ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля качестваСВАРНОгО СОЕдиНЕНия пРи СВАРКЕдАВлЕНиЕМ | 1979 |

|

SU841862A1 |

| Способ регулирования процесса ультразвуковой сварки | 1989 |

|

SU1655724A1 |

| Способ контроля качества сварных соединений при контактной микросварке | 1989 |

|

SU1708562A1 |

| Способ ультразвуковой сварки | 1990 |

|

SU1764899A1 |

| ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ ДИФФУЗИОННОГО СОЕДИНЕНИЯ ЛИСТОВЫХ ЗАГОТОВОК НА СДВИГ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИСПЫТАНИЯ | 2011 |

|

RU2490613C2 |

| Способ монтажа проволочных проводников к контактным площадкам полупроводниковых приборов | 2020 |

|

RU2751605C1 |

| Устройство для контроля качества соединений при ультразвуковой микросварке | 1977 |

|

SU677852A1 |

| Способ термокомпрессионной сварки | 1980 |

|

SU933333A2 |

| Способ ультразвуковой микросварки | 1978 |

|

SU806320A1 |

| Способ ультразвуковой сварки | 1982 |

|

SU1094704A1 |

1

Способ относится к производству изделий микроэлектроники и может быть использован при сварке полупроводниковых приборов и интегральных микросхем.

Известен способ контроля качества сварных соединений при сварке давлением по величине одноосной деформации проводника, которая .фиксируется механотронным датчиком 1.

Недостатком известного способа является то, что фиксируется конечное значение деформации проводника без учета кинетики протекания процесса, которая зависит от физико-химических свойств свариваемых материалов, режимов сварки, условий подготовки материалов к сварке и т. д. В связи с этим одинаковой деформации проводника соответствует различная прочность соединений на отрыв, поэтому воспроизводимость качества при сварке низкая.

Наиболее близок к предлагаемому способ контроля качества сварных соединений при сварке давлением, при котором контролируют один из параметров, характеризующих одноосную деформацию проводника в процессе сварки. Деформация сравнивается

с прочностью соединений на срез, при этом между деформацией и прочностью на срез наблюдается линейная зависимость, поэтому деформация служит критерием оценки качества соединений без их разрушения 2. Однако управление процессом путем фиксации деформации и сопоставление ее с прочностью на срез обладают низкой достоверностью, так как прочность на срез, как и деформация, растет на протяжении всего процесса сварки, поэтому даже при чрезмерной деформации проволоки прочность соединений на срез высокая, однако прочность на отрыв низкая из-за пережимов на границе проволока - соединение.

Цель изобретения - повышение точно15сти контроля качества сварных соединений.

Поставленная цель достигается тем, что в качестве контролируемого параметра используют силу сопротивления одноосной деформации проводника, измеряют ее максимальное значение и при снижении силы сопротивления до 0,25-0,5 ее максимального значения сварку прекращают.

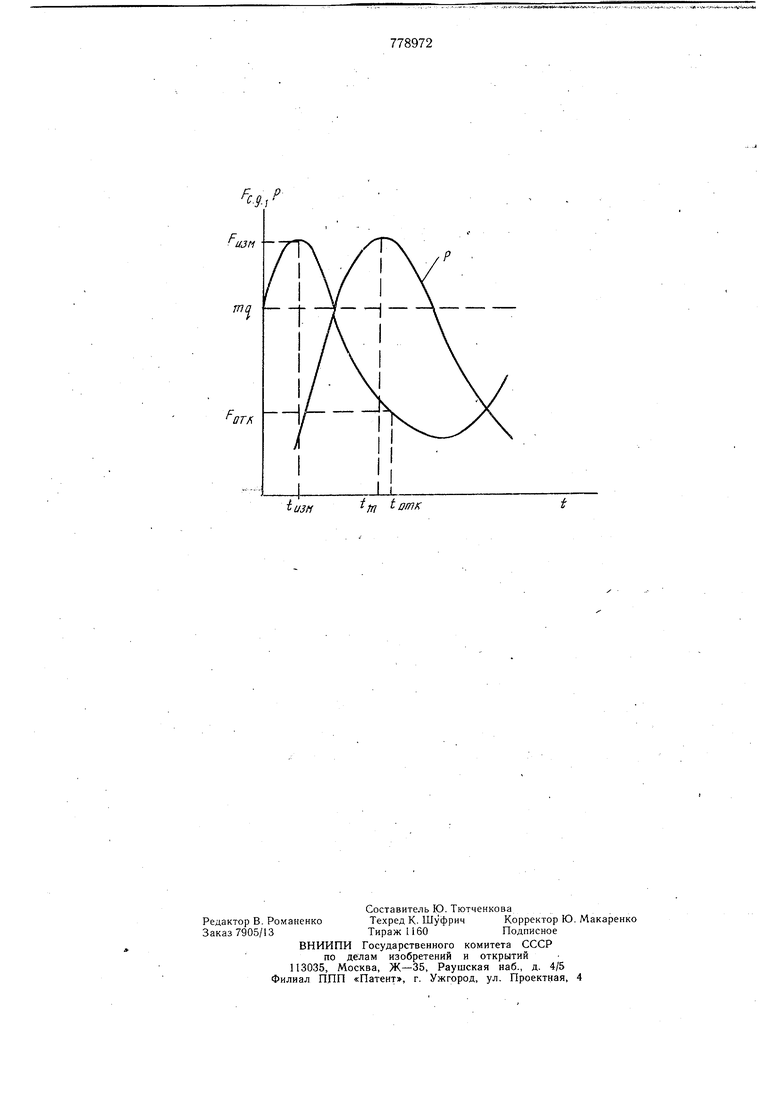

На чертеже приведены зависимости си. лы сопротивления одноосной деформации Проводника Ред и прочности сварных соединений на отрыв Р от времени сварки t. Сущность изобретения заключается в том, что максимальная величина силы сопротивления одноосной деформации проводника соответствует моменту начала пластической деформации и несет информацию о факторах, от которых зависит качество сварных соединений (состояние свариваемых поверхностей перед сваркой, увеличение подвижности дислокаций, которые начинают отрываться и двигаться в определенных плоскостях скольжения, микротвердость проводника и т. д.)- Так, например, при отжиге проводника структура материала приобретает упорядоченность, уменьщается предел текучести, в связи с чем максимальное значение силы сопротивления одноосной деформации проводника тоже уменьшается, однако отключение процесса сварки происходит в момент, когда прочность соединений максимальная. При сварке по предлагаемому способу после нагрева свариваемых материалов до 280-:450°С и приложении сварочной нагрузки в диапазоне 0,2-2 Н измеряют силу одноосной деформации проводника, причем на первом этапе в течение 2-12 мс сила сопротивления возрастает, что объясняется упругой деформацией привариваемого проводника и увеличением числа единичных контактов, обладающих все меньшей суммой высот вследствие снятия микровыступов и развития площади единичных контактов, Отдельные контактные пятна начинают сливаться в более крупные очаги схватывания, при этом температура в зоне сварки достигает постоянной величины, которая в дальнейшем не изменятся. В момент времени tniM, когда в теле накапливается энергия, достаточная для разрывов связей между узлами кристаллической решетки, сила сопротивления максимальна. В дальнейшем начинается процесс интенсивной пластической деформации вследствие разупрочнения свариваемых материалов, при этом сила сопротивления деформации падает. При уменьшении силы сопротивления в 2-4 раза по сравнению с силой сопротивления одноосной деформации проводника в момент начала его интенсивной пластической деформации, когда сила сопротивления уменьшается относительно максимального значения, сварку необходимо прекрашать (момент так как на данном этапе прочность сварных соединений на отрыв максимальна . Следует отметить, что отношение силы сопротивления одноосной деформации проводника в момент образования качественного сварного соединения к ее максимальному значению зависит от диаметра присоединяемого проводника и материала свариваемых деталей. Пример. Золотой проводник диаметром 30 мкм сваривают с алюминиевой металлизацией (толщина 1 мкм) на кремнии. Свариваемые материалы сжимают усилием 0,40 Н и нагревают до 280°С. В процессе сварки измеряют силу одноосной деформации проводника, определяют ее максимальное значение, которое составляет 0,48 Н, и при достижении силой величины 0,27 Н, сварку прекращают. Средняя прочность соединений составляет 0,125 Н. Зависимость прочности соединений при отключении процесса по предлагаемому способу от режимов сварки сведена к минимуму. Изменение температуры нагрева при сварке золотого проводника диаметром 30 мкм с золотой металли-. зацией (толщина 3 мкм) на коваре от 300 до 400 °С приводит к разбросу прочности, не превышающему ± 0,005 Н от среднего значения, которое равно 0,124Н, а изменение нагрузки от 0,6 до 0,8 Н - к разбросу прочности, не превышающему ± 0,007 Н. Сварку проводят на макете установки для термокомпрессионной сварки с возможностью контроля силы сопротивления одноосной деформации проводника и отключением процесса сварки. Величину силы сопротивления определяют исходя из формулыРС.Э. N-FH«. m(), где N - нагрузка на свариваемые дегмм. - сила инерции; т - масса; о, - ускорение силы тяжести; X - одноосная деформация проводника, практическое измерение которой нетрудоемко. Качество соединений определяют по коэффициенту вариации прочности на отрыв. Формула изобретения Способ контроля качества соединений при сварке давлением, при котором контролируют один из параметров, характеризующих одноосную деформацию свариваемого проводника в процессе сварки, отличающийся тем, что, с целью повышения точности контроля качества сварных соединений, в качестве контролируемого параметра используют силу сопротивления одноосной деформации проводника, измеряют ее максимальное значение и при снижении силы сопротивления до 0,25-0,5 ее максимального значения сварку прекращают. Источники информации, принятые во внимание при экспертизе 1.Родионов В. А. и др. Повышение стабильности качества микросварных соединений. Труды МИЭМ «Специальные вопросы сварки, вып. 50, .М, 1975, с. 32-33. 2.VoH W Florian, Mikro- Ultraschallschweijb verbindungen von Coldrahten auf Halbleiter lausteine.-«Industrie elektrik + + elektronik, 20, Jahrgang, 1975, Nr. 17/18, S. 341-343.

Авторы

Даты

1980-11-15—Публикация

1979-01-02—Подача