(54) ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ

ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1997 |

|

RU2119413C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1998 |

|

RU2134627C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 2001 |

|

RU2192943C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 2000 |

|

RU2163525C1 |

| Электролит для электрохимической размерной обработки сталей | 1991 |

|

SU1808551A1 |

| Электролит для электрохимической обработки металлов | 1973 |

|

SU458413A1 |

| Электролит для размерной электрохимической обработки | 1986 |

|

SU1454591A1 |

| Электролит для электрохимической размерной обработки металлов | 1991 |

|

SU1815038A1 |

| Электролит для размерной электрохимической обработки сталей | 1990 |

|

SU1722722A1 |

| Электролит для размерной электрохимической обработки металлов | 1984 |

|

SU1284748A1 |

I

Изобретение относится к эпектрофиэвческим и электрохимическим методам обработки, в частности, к размерной электрохимической обработке (РЭХО) жаропро {ных иикельхромовых сплавов.

Из известных эпектропитов, применяемых д:пя РЭХО жаропрочн1 1Х никельхромовых сплавов, наиболее близок к предлагаемому составной электролит 15% Woi CCv + 2,5% VlaNO l.

Применение электролита указанного состава позволяет проводить электрохимическую размерную обработку жаропрочных никелевых сплавов типа ЭИ-826 с достаточно высокой производительностью и зна штепьно уменьшить рассеяние размеров корыта и спинки пера лопаток турбины из данного сплава и тем самым повысить точность обработки.

Однако применение данного электролита не обеспечивает высокой точности обработки, и поэтому для калибровочных операций, где требуется высокая точность, рекомендуется использовать электролит 15%Nc5|No 5%NoiC6,T.e. электрохимическая обработка сложнофасонных деталей из жаропрочных сплавов типа ЗИ-826 проводится в две ступени с применением двух составов электролитов, что является весьма затруднительным с технологической точки зрения. Кроме того, получаемая в резупьтате электрохимической обработки поверхность сплава характеризуется некото ялм растравли10ванием границ зерен, и чистота поверхности составляет v 7.

Цель изобретения - повышение избирательной способности электролита, а

15 следовательно, точности обработки, и улучшение качества поверхности прт ЭХРО жаропрочных сплавов на никелевой основе.

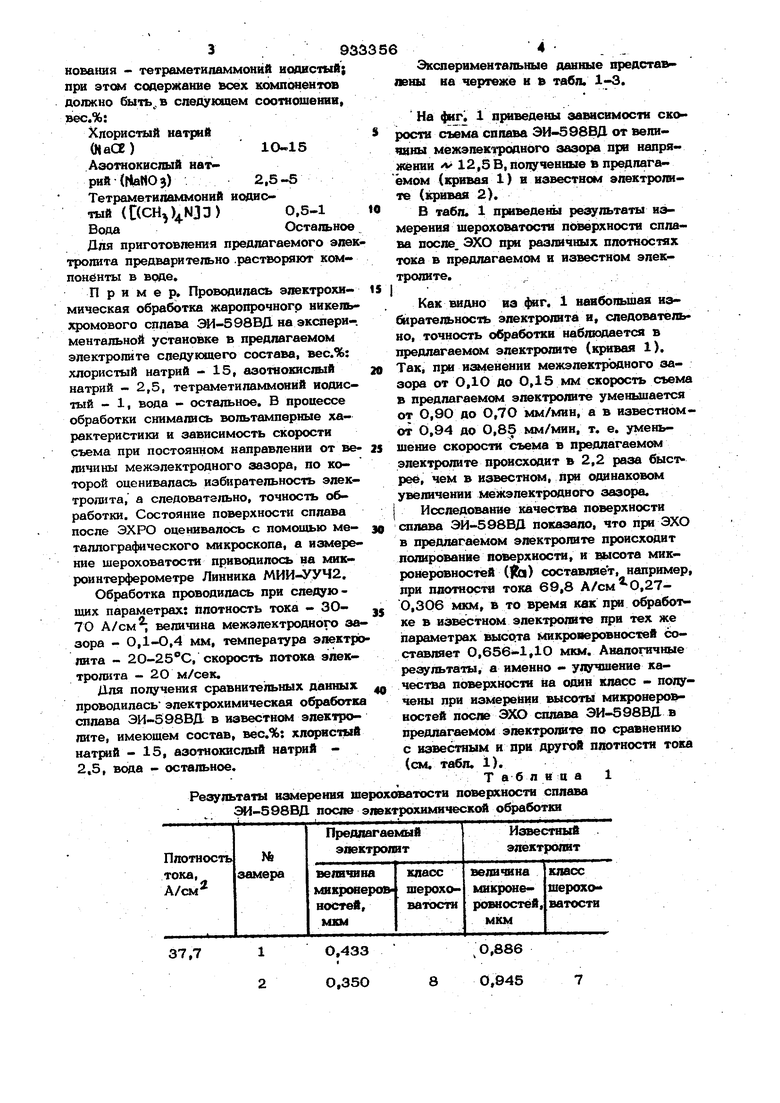

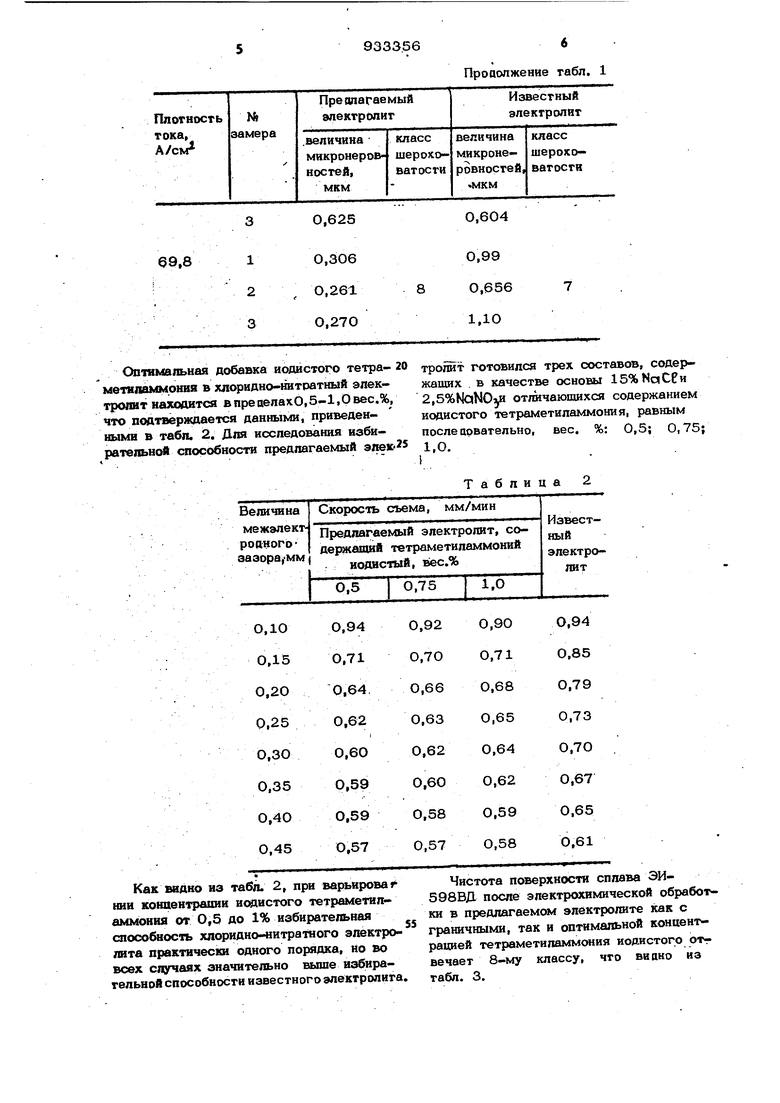

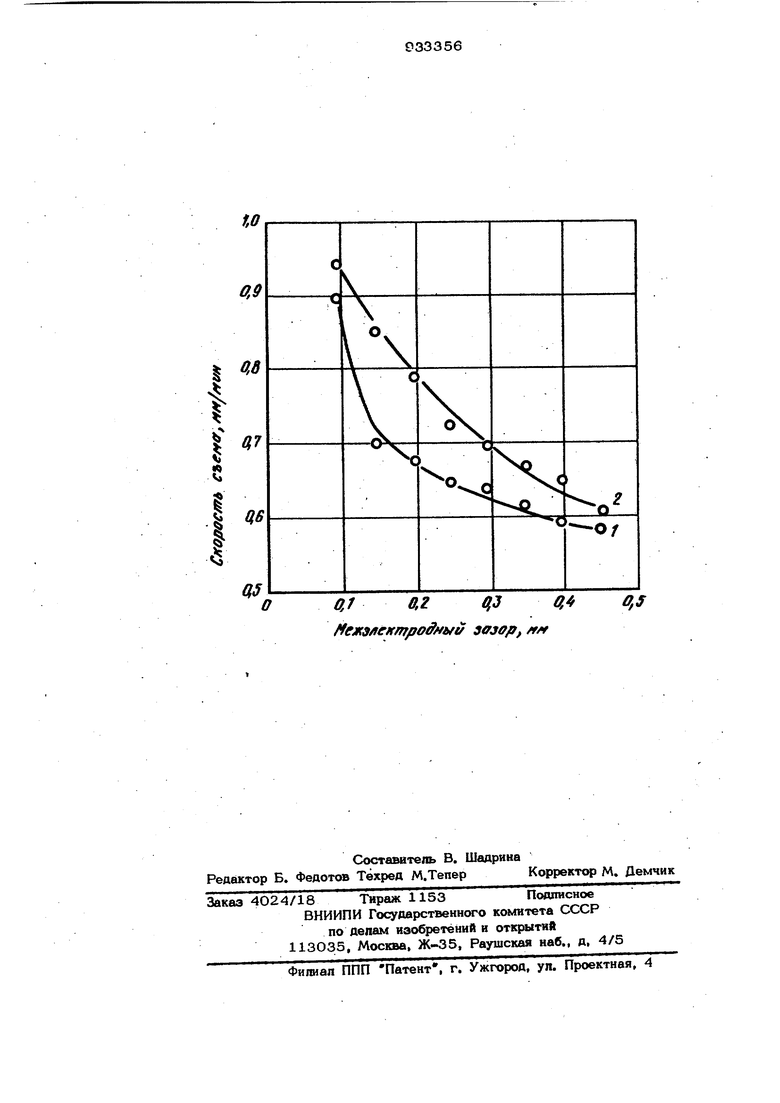

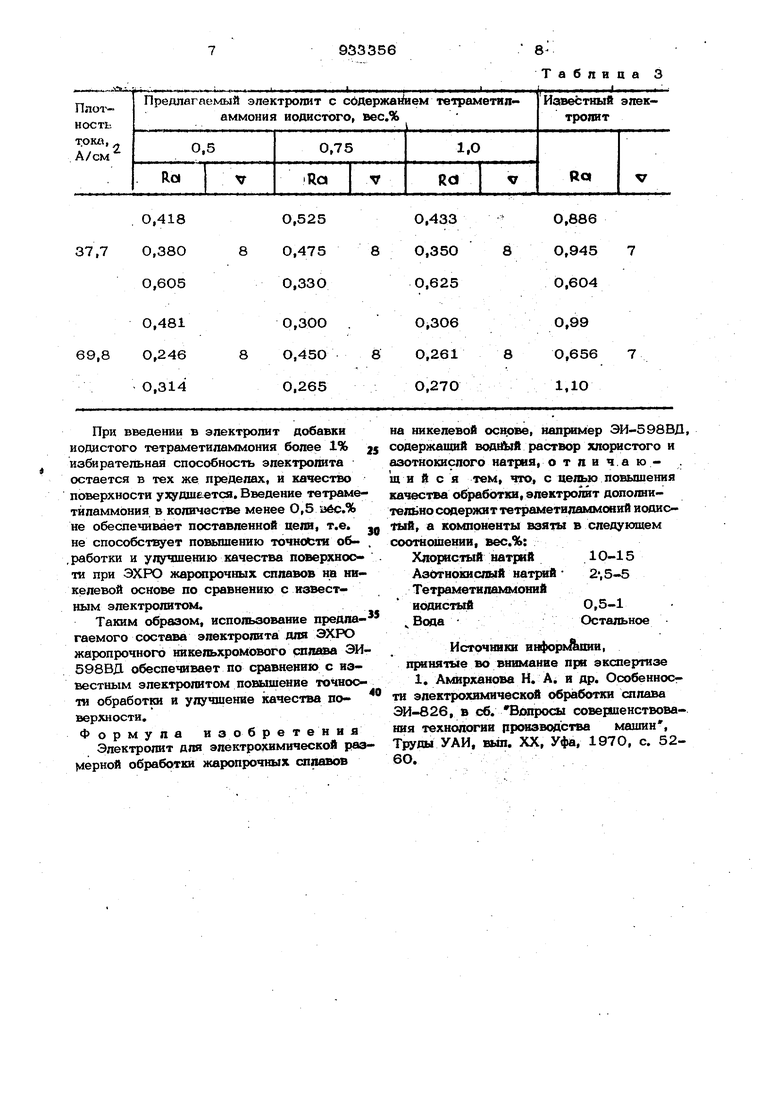

Для достижения указанной цели в из20вестный электролит, в состав которого входят хлористый и азотнокислый натрий, согласно изобретению, дополнительно вводят соль четверичного аммониевого оскования - тетраметиламмонйй йодистый; при этом содержание всех компонентов должно быть, в соотношеннн, вес.%: Хлористый натрий (НаСЕ) Азотнокислый натрий (НаИОз)2,5-5 Тетраметиламмонйй йодистый (C(CH)4.N33)0,5-1 Вода Остальное Для приготовления предлагаемого элек тролита предварительно .растворяют компоненты в воде. Пример. Проводилась электрохимическая обработка жаропрочного никельхромового сплава ЭИ-598ВД на экспериментальной установке в предлагаемом электролите следукяцего состава, вес.%: хлористый натрий - 15, азотнокисшлй натрий - 2,5, тетраметиламмонйй йодистый - 1, вода - остальное. В процессе обработки сннмались вольтамперные характеристики и зависимость скорости съема при постоянном направлении от ве личины межэлектродного зазора, по которой оценивалась избирательность электроЛ1та, а следовательно, точность обработки. Состояние поверхности сплава после ЭХРО оценивалось с помощью металлографического микроскопа, а измерение шероховатости приводилось на микроинтерферометре Линника МИИ-УУЧ2. Обработка проводилась при следующих параметрах: плотность тока - ЗО70 А/см величина межэлектродного за зора - О,1-О,4 мм, температура электро лита - 2О-25 С, скорость потока электролита - 20 м/сек. Для получения сравнительных данных проводилась электрохимическая обработк сплава ЭИ-598ВД в известном электролите, имеющем состав, вес.%: хлористый натрий - 15, азотнокислый натрий 2,5, вода - остальное. Результаты измерения ш -598ВД после Экспериментальные данные представлены на чертеже и в табл. 1-3. На фиг. 1 приведены зависимости скорости съема сплава ЭИ-598ВД от вепиздны межэлекгродного зазора при напряжении 12,5 В, Полученные в предлагаемом (кривая 1) в известном электролите (кривая 2). В табл. 1 приведены результаты измерения шероховатости поверхиости сплава после. ЭХО при различных плотностях тока в предлагаемом и известиом электролите. Как Ш1дно из i наибольшая избирательность электролита и, следователь но, точность обработки иаблюдается в предлагаемом электролите (кривая 1). TaKi при иамепенпк межэлектродного зазора от ОДО до О,15 мм скорость съема в предлагаемом электролите уменьшается от О,90 до О,7О мм/мии, а в известномот 0,94 до 0,85 мм/мин, т. е. уменьшение скорости съема в предлагаемом электролите происходит ъ 2,2 раза быстрее, чем в известном. При одинаковом увеличенни межэлектродного зазора. Исследование качества поверхности сплава ЭЙ-598ВД показало, что при ЭХО в предлагаемом электролите происходит полирование поверхиости, и высота микронеровностей (|) составляет, например, при плотности тока 69,8 ,27О,306 мкм, ь то время как при обработке в известном электролите при тех же параметрах высота Микроиеровностей составляет 0,656-1,10 мкм. Аналогичные результаты, а именно - улучшение качества поверсности На один класс - получены при измерении высоты микронеровностей после ЭХО сплава ЭИ-598ВД в предлагаемом электролите по сравнению с известным и при другой плотности тока (см. табл. 1). Таблица 1 атости поверхиости сплава рохимической обработки

Оптимальная добавка йодистого тетра- 20тропит готовился составов, содер-

метиламмрния в хлоридно-нитратный элек-жаших в качестве основы 15%НаС8и

тролит находится впреиеяахО,5-1,0 вес.%,2,5%МаМОхИ отгачаюпшхся содержанием

что подтверждается данными, приведён-йодистого тетраметиламмония, равным

ными в табл. 2. Для исследования изби-после црвательно, вес. %: 0,5; 0,75;

рательной способности предлагаемый элек-25i,o. Как видно из табл. 2, при варьировав нии концентрации йодистого тетраметиламмония от 0,5 до 1% избирательная способность хлорндно-нитратного электролита практически одного порядка, но во всех случаях значительно выше избирательной способности известного электролита.

Прооолжение табл. 1

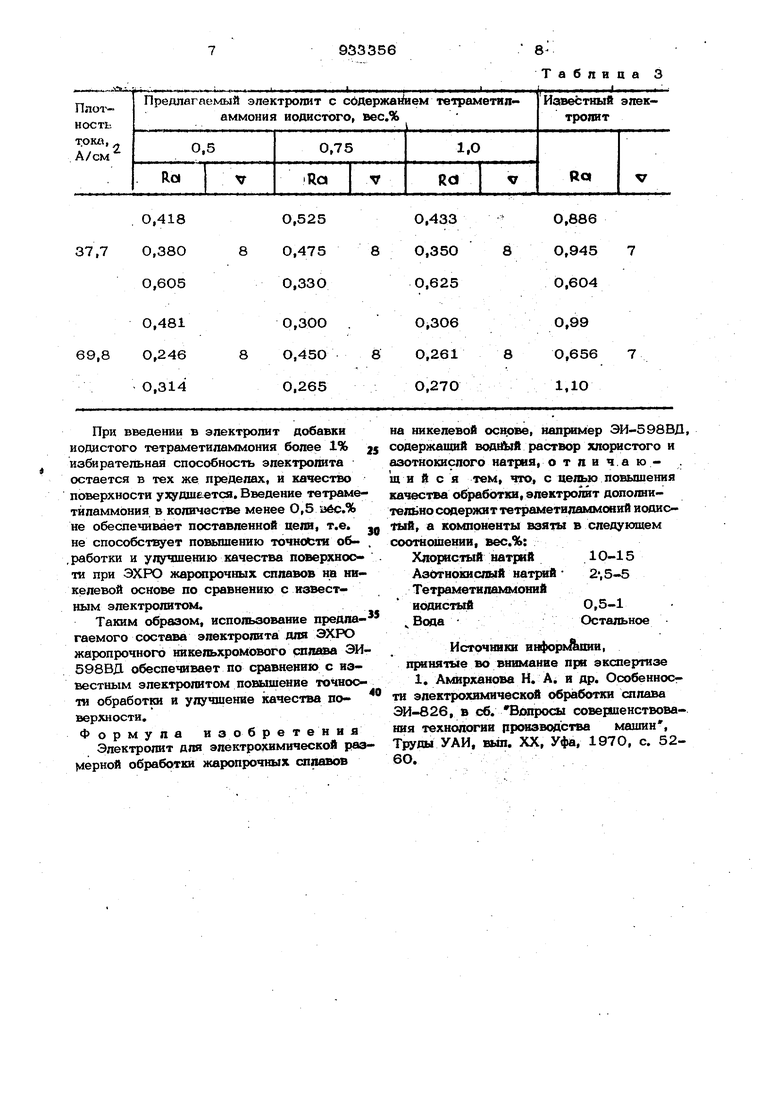

Таблица Чистота поверхности сплава ЭИ598ВД после электрохимической обработки в предлагаемом электролите как с граничными, так и оптимальной конаеитрацией тетраметиламмония йодистого отг вечает 8-му классу, что виино из табл. 3. При введении в эпектропит добавки йодистого тетраметиламмония более 1% избирательная способность электролита остается в тех же пределах, и качество поверхности ухудшается. Введение тетраметиламмония в количестве менее 0,5 эёс.% не обеспечивает поставленной цели, т.е. не способствует повышению точности об, работки и улучшению качества поверхности при ЭХРО жар х1рочных сплавов цв никелевой основе по сравнению с известным электролитом. Таким образом, использование предлагаемого состава электролита для ЭХРО жаропрочного никельхромового рплша ЭИ 598ВД обеспечивает по сравнению с известным электролитом повьшение точноот обработки и улучшение качества поверхности. Формула изобретения Электролит для электрохимической раз Мерной обработки жаропрочных сплавов

Таблица 3 на никелевой основе, например ЭИ-598ВД, содержащий воД1&1й раствор хлористого и азотнокислого натрия, о т л и ч.а ю - . ш и и с я тем, что, с целью повышения качества обработки, электролит дополнительно содержи т тетраметиламмоний йодистый, а компоненты взяты в следующем соотношении, вес.%: Хлористый натрий10-15 Азотнокислый натрий 2,5-5 Тетраметиламмоний йодистый0,5-1 Вода Остальное Источники инфоркЯиши, принятые во внимание при экспертизе 1, Амирханова Н. А. и др. Особенносгти электрохимической обработки сплава ЭИ-826, в сб. Вопросы совершенствования технологии рроизвод сгва машин . Труды УАИ, вып. XX, Уфа, 1970, с. 526О.

aiв.,4

ffexa/ieffmpo ffbfi/ atfjopt /гм

Of

Off

Авторы

Даты

1982-06-07—Публикация

1980-10-08—Подача