Изобретение относится к электрохимической размерной обработке (ЭХРО) металлов, преимущественно легированных инструментальных сталей, содержащих легирующие компоненты в виде хрома, ванадия, молибдена и др.

Целью изобретения является повышение производительности процесса обработки легированных инструментальных сталей, содержащих легирующие компоненты в виде хрома, ванадия, молибдена при обеспечении низкой шероховатости обработанной поверхности.

Для достижения указанной цели в электролит на основе водного раствора смеси солей нитрата и хлорида натрия дополнительно введен дигидрат динатриевой соли 2-(2 А1 -динитрофенилазо)-1-амино-8-окси- нафталин-3,6-дисульфокислоты, именуемый далее по тексту сокращенно ДДС ДФАОС, при следующем соотношении компонентов,

мас.%: нитрат натрия 15-18; хлорид натрия 2-5; ДДС ДФАОС 2,5-6,0; вода - остальное.

Положительный эффект может быть обусловлен склонностью органической добавки к образованию растворимых металло- комплексов с продуктами анодного растворения обрабатываемого металла, что приводит к стабилизации физико-химических параметров электролита по длине рабочей зоны; адсорбцией органической добавки на анодной поверхности, что улучшает смачиваемость обрабатываемой поверхности и тем способствует формированию прианодногослоя, оказывающего благоприятное воздействие н.з процессы выравнивания микрорельефа анодной поверхности.

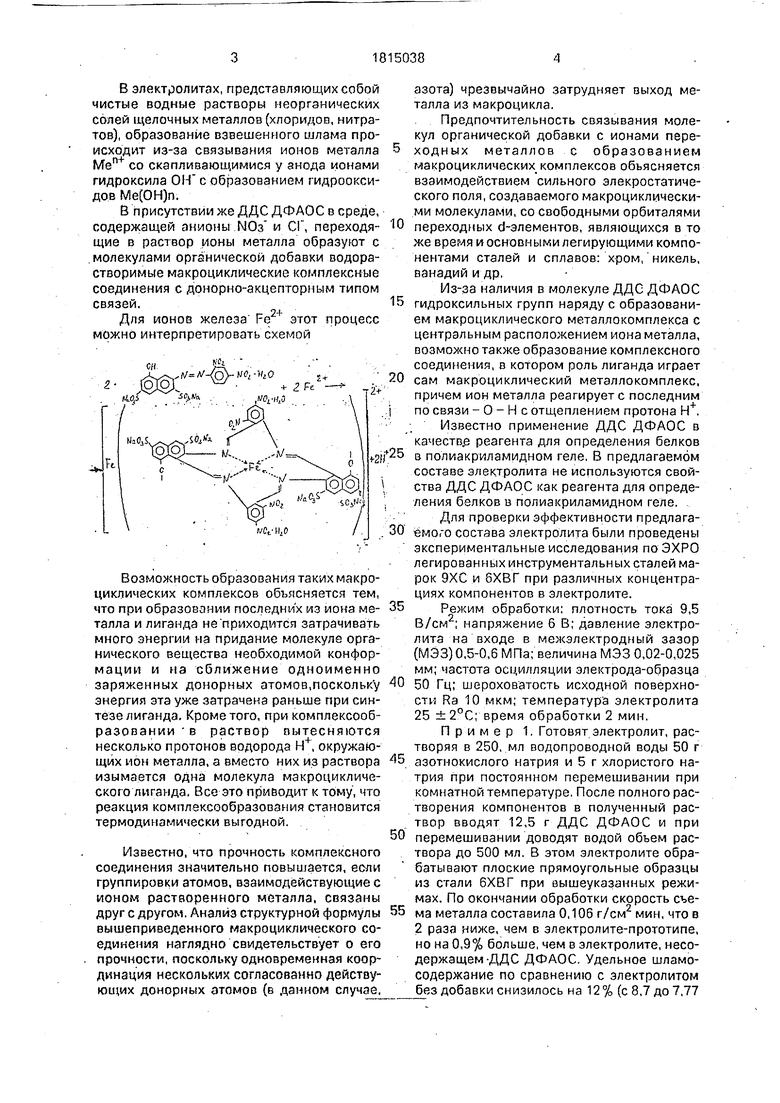

Основной объем металла, удаляемого при ЭХРО. переходит в раствор по схеме

Ме° Me + пе, где п - показатель валентного состояния металла.

00

ел о

W

со

г/л). В результате обработки была получека ровная светло-серая поверхность с Ra 7,8 мкм, что о 1,95 раза больше значений, достигаемых на электролите-прототипе.

Пример 2, Готовят электролит, растворяя в 250 мл водопроводной воды 75 г азотнокислого натрия и 10 г хлорида натрия при постоянном перемешивании при комнатной температуре. После полного растворения компонентов в полученный раствор вводят 22,5 г ДДС ДФАОС и при перемешивании доводят водой объем раствора до 500 мл. В этом электролите обрабатывают плоские прямоугольные стальные образцы. По окончании обработки скорость съема металла составила 0,172 г/см мин, что на 27% меньше, чем в электролите-прототипе, нона 20% больше, чем в электролите, не содержащем органической добавки. Удельное шламосодержание по сравнению с электролитом без добавки снизилось в 2,6 раза (с 12,5 до 4,75 г/л). В результате обработки была получена ровная светлая матовая поверхность без питтингов c Ra.5,6 мкм, что в 1,4 раза выше значений, достигаемых на электролите-прототипе.

Пример 3. Готовят электролит, растворяя в 250 мл водопроводной воды 90 г азотнокислого натрия и 25 г хлорида натрия при постоянном перемешивании при комнатной температуре. После полного растворения компонентов в полученный раствор вводят 30 г ДДС ДФАОС и при перемешивании доводят водой объем раствора до 500 мл. В этом электролите обрабатывают плоские прямоугольные стальные образцы. По окончании обработки скорость съема металла составила 0,279 г/см2 мин, что в 1,3 раза выше, чем в электролите-прототипе, и в 1,7 раза - чем в электролите, не содержащем ДДС ДФАОС. Удельное шламосодержание по сравнению с электролитом без добавки снизилось в 9,5 раз (с 16,64 до 1,75 г/л). В результате обработки была получена блестящая поверхность без питтингов с Ra 3,5 мкм, что на 14% ниже значений, достигаемых на электролите-прототипе.

Пример 4. Готовят электролит, растворяя в 250 мл водопроводной воды 100 г азотнокислого натрия и 30 г хлористого натрия при постоянном перемешивании при комнатной температуре. После полного растворения компонентов в полученный раствор вводят 32,5 г ДДС ДФАОС И при перемешивании доводят водой объем раствора до 500 мл. В этом электролите обрабатывают плоские прямоугольные стальные образцы. По окончании обработки скорость съема металла составила 0,241 г/см мин, что на 10% больше, чем в электролите-прототипе, и в 1,4 раза выше, чем в электролите, не содержащем ДДС ДФАОС. Удельное шламосодержание по сравнению с электролитом без добавки снизилось в 2,75 раза (с°17,14 до 5 6,23 г/л). Поверхность после обработки светлосерая с Ra 5,1 мкм, что на 27% выше значений, достигаемых на электролите-прототипе.

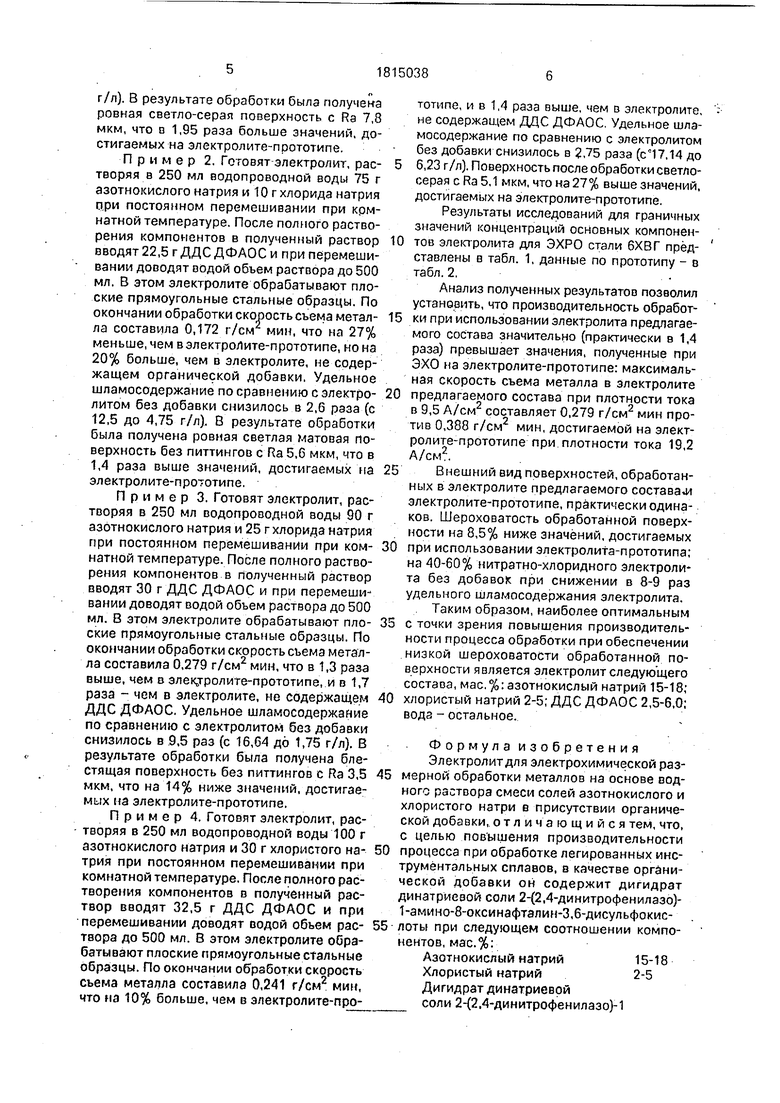

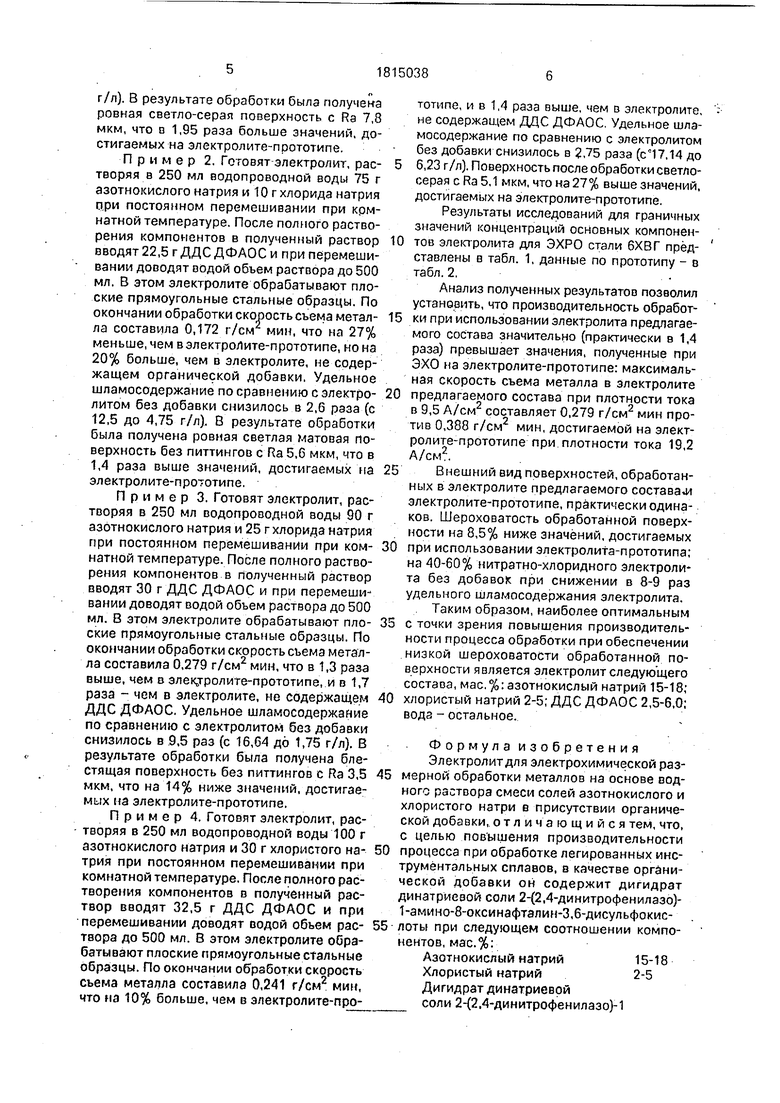

Результаты исследований для граничных значений концентраций основных компонен10 тов электролита для ЭХРО стали 6ХВГ пред- ставлены в табл. 1, данные по прототипу - в табл. 2,

Анализ полученных результатов позволил установить, что производительность обработ5 ки при использовании электролита предлагаемого состава значительно (практически в 1,4 раза) превышает значения, полученные при ЭХО на электролите-прототипе: максимальная скорость съема металла в электролите

0 предлагаемого состава при плотности тока в 9,5 А/см составляет 0,279 г/см мин против 0,388 г/см2 мин, достигаемой на электролите-прототипе при. плотности тока 19,2 А/см2.

5 Внешний вид поверхностей, обработанных в электролите предлагаемого составам электролите-прототипе, практически одинаков. Шероховатость обработанной поверхности на 8,5% ниже значений, достигаемых

0 при использовании электролита-прототипа; на 40-60% нитратно-хлоридного электролита без добавок при снижении в 8-9 раз удельного шламосодержания электролита. . Таким образом, наиболее оптимальным

5 с точки зрения повышения производительности процесса обработки при обеспечении низкой шероховатости обработанной поверхности является электролит следующего состава, мае. %: азотнокислый натрий 15-18;

0 хлористый натрий 2-5; ДДС ДФАОС 2,5-6,0; вода - остальное,

Ф о р м у л а и з о б р е т е н и я Электролит для электрохимической раз- 5 мерной обработки металлов на основе водного раствора смеси солей азотнокислого и хлористого натри в присутствии органической добавки, отличающийся тем, что, с целью повышения производительности 0 процесса при обработке легированных инструментальных сплавов, в качестве органической добавки он содержит дигидрат динатриеаой соли 2-{2,4-динитрофенилазо)- 1-амино-8-оксинафталин-3,6-дисульфокис- . 5 лоты при следующем соотношении компонентов, мас.%:

Азотнокислый натрий15-18 Хлористый натрий 2-5 Дигидрат динатриеврй соли 2-(2.4-динитрофенилазо)-1

-амино-8-оксинафталин- 3.6-дисульфо кислоты 2,5-6,0

Вода

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 2000 |

|

RU2163525C1 |

| Электролит для электрохимической размерной обработки сталей | 1991 |

|

SU1808551A1 |

| Электролит для размерной электрохимической обработки сталей | 1990 |

|

SU1722722A1 |

| Электролит для электрохимического маркирования стальных изделий | 1991 |

|

SU1757797A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1997 |

|

RU2119413C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1998 |

|

RU2134627C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 2001 |

|

RU2192943C1 |

| Электролит для размерной электрохимической обработки металлов | 1987 |

|

SU1525026A1 |

| Электролит для электрохимического шлифования | 1986 |

|

SU1366332A1 |

| Электролит для электрохимической размерной обработки | 1980 |

|

SU933356A1 |

Использование: в машиностроении для обработки металлов, преимущественно легированных инструментальных сталей, и позволяет повысить производительность процесса обработки при обеспечении низкой шероховатости обработанной поверхности. Сущность изобретения: в водный раствор смеси солей азотнокислого и хлористого натрия вводят дигидрат динатриевой соли 2-(2, 4-динитрофенилазо)-1-амино-8-оксинафТа- лин-3,6-дисульфошслоты при следующем соотношении компонентов, мас.%: азотнокислый натрий 15-18; хлористый натрий 2-5; дигидрат динатриевой соли 2(2,4 -динитро- фенилазо)-1-амино-8-оксинзфталин-3,6-ди сульфокислоты 2,5-6,0, вода остальное. 2 табл.

Таблица

Таблица 2

| Электролит для размерной электрохимической обработки | 1986 |

|

SU1454591A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-15—Публикация

1991-02-28—Подача