I

Изобретение относится к области машиностроения, а именно к технологии упрочнения поверхностей детале,й шариками.

По основному авт.св.К из- вестен способ поверхностного упрочнения деталей стальными шариками, по которому смоченные в жидкой срег де шарики приводятся в колебательное движение с помощью ультразвукового инструмента. Для исключения слипания шариков между собой и с дном рабочего стакана упрочнение проводят в атмосфере насыщенного пара в герметично закрытой камере, частично заполненной жидкостью СЗПри обработке По этому способу с использованием в качестве жидкой среды традиционных жидкостей, например углеводородных органических соединений (трансформаторного масла) в поверхностном слое детали наблюдается подслойный максимум остаточных напряжений, наличие которого

ухудшает устал.остные свойства деталей, так как подслойный максимум, являясь концентратом напряжений, обуславливает возникйовение усталостных трещин под поверхностным слоем.

Цель изобретения - стабилизация и улучшение усталостных свойств упрочняемых деталей путем ликвидации подслойного максимума остаточных напряжений, т.е. повышение эф(ективности процесса поверхностного упрочнения.

Это достигается тем, что в способе поверхностного упрочнения сталь ными шариками, смоченными в жидкое ти и приводимыми в колебательное движение ультразвуковым инструментом в качестве жидкой среды используют фторорганические соединения, например фторалкиладамантан.

Использование фторорганических соединений вместо общепринятых углеводородных (например, трансфор393

матерного масла ) позволяет изменить характерпластической деформации металла поверхностного слоя, так как изменяются условия .контакта шарика и упрочняемой детали, а именно .уменьшается поверхность участка контакта. Уменьшение поверхности контакта в сочетании с высокой скоростью движения шариков, свойственной ультразвуковому упрочнению, приводит к отсутствию подслойного максимума остаточных напряжений в поверхностном слое упрочняемой детали.

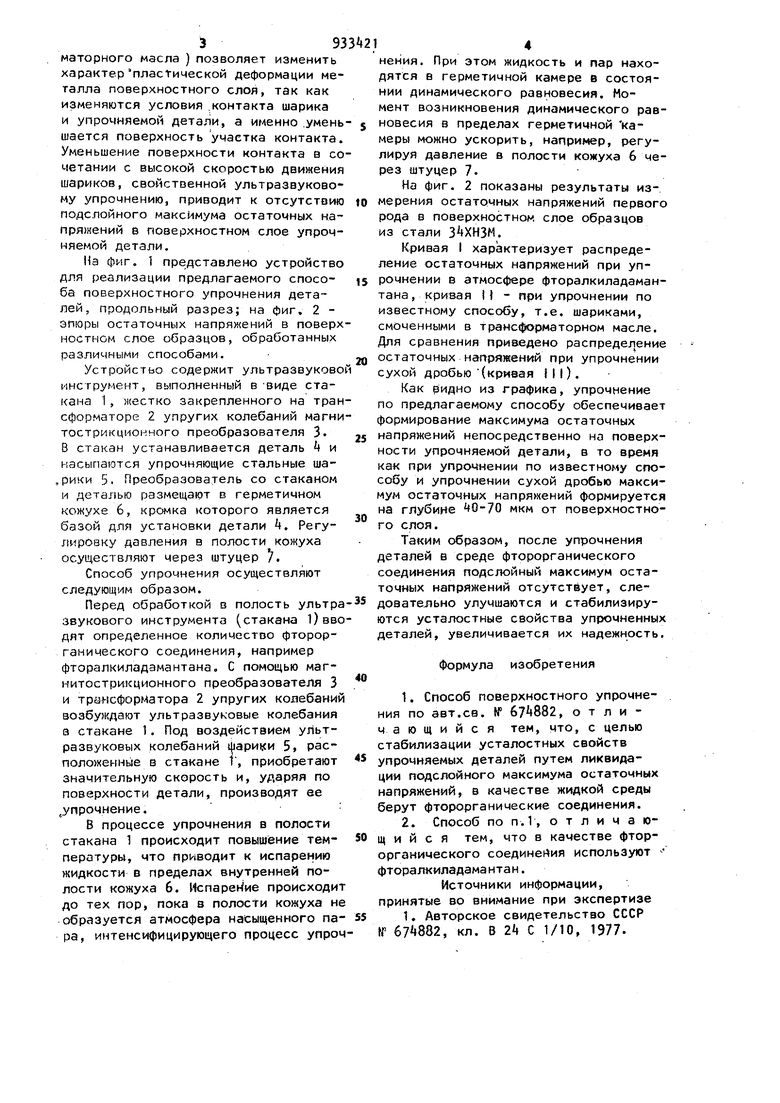

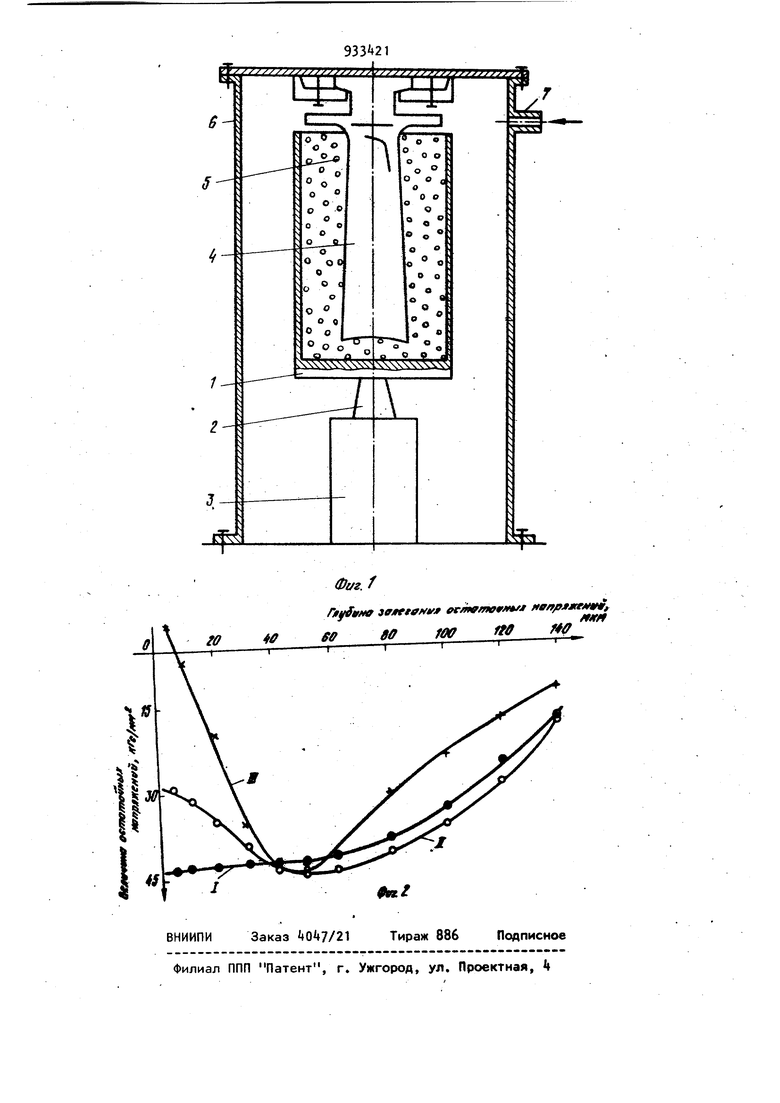

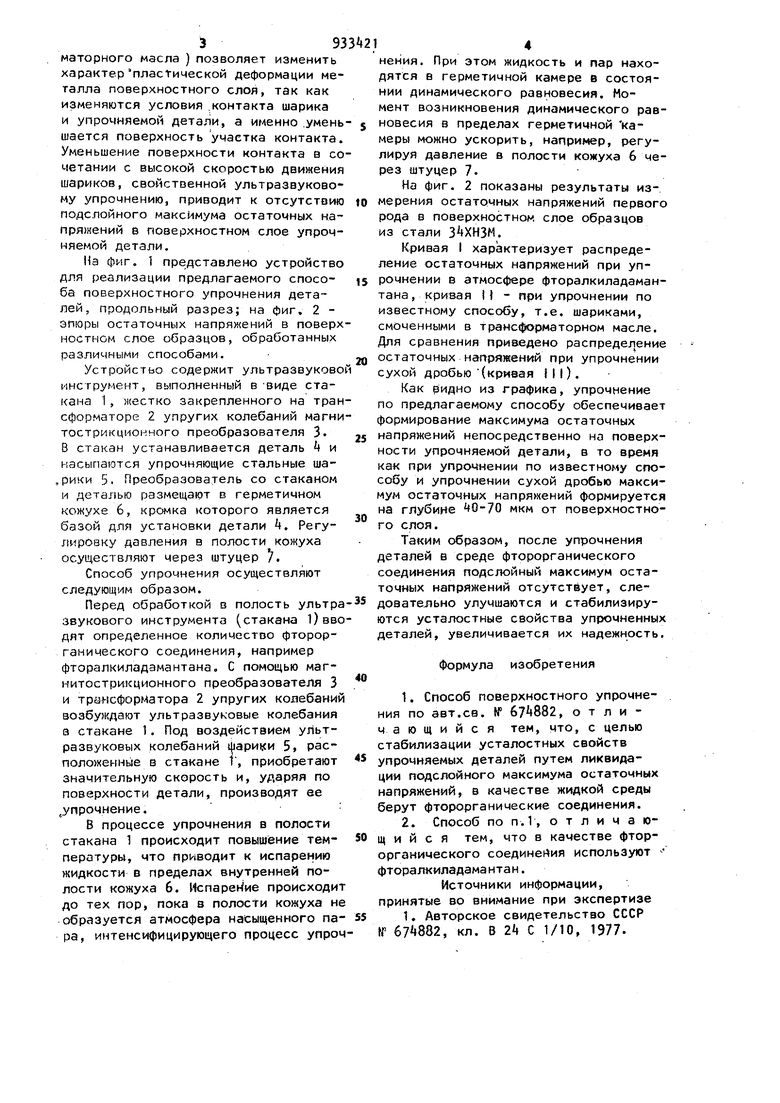

На фиг. 1 представлено устройство для реализации предлагаемого спосо6а поверхностного упрочнения деталей, продольный разрез; на фиг. 2 эпюры остаточных напряжений в поверхностном слое образцов, обработанных различными способами,

Устройство содержит ультразвуковой инструмент, выполненный в виде стакана 1, жестко закрепленного на трансформаторе 2 упругих колебаний нагнитострикциокного преобразователя 3. В стакан устанавливается деталь и насыпаются упрочняющие стальные ша,рики 5. Преобразователь со стаканом и деталью размещают в герметичном кожухе 6, кромка которого является базой для установки детали 4. Регулировку давления в полости кожуха осуществляют через штуцер ),

Способ упрочнения осуществляют следующим образом.

Перед обработкой в полость ультразвукового инструмента (стакана 1)вводят определенное количество фторорганимеского соединения, например фторалкмладамантана, С помощью MBI нитострикционного преобразователя 3 и трансформатора 2 упругих колебаний возбуждают ультразвуковые колебания 8 стакане 1, Под воздействием ультразвуковых колебаний Шарики 5, расположенные в стакане i, приобретают значительную скорость и, ударяя по поверхности детали, производят ее упрочнение,

В процессе упрочнения в полости стакана 1 происходит повышение температуры, что приводит к испарению жидкости в пределах внутренней полости кожуха 6, Мспарейие происходит до тех пор, пока в полости кожуха не образуется атмосфера насыщенного пара, интенсифицирующего процесс упроч14

нения. При этом жидкость и пар находятся в герметичной камере в состоянии динамического равновесия. Момент возникновения динамического равновесия в пределах герметичной камеры можно ускорить, например, регулируя давление в полости кожуха 6 через штуцер 7.

На фиг, 2 показаны результаты измерения остаточных напряжений первого рода в поверхностном слое образцов из стали ,

Кривая I характеризует распределение остаточных напряжений при упрочнении в атмосфере фторалкиладамантана, кривая I{ - при упрочнении по известному способу, т,е, шариками, смоченными в трансформаторном масле. Для сравнения приведено распредел ение остаточных напряжений при упрочнении сухой дробью (кривая 111),

Как ёидно из графика, упрочнение по предлагаемому способу обеспечивает формирование максимума остаточных напряжений непосредственно на поверхности упрочняемой детали, в то время как при упрочнении по известному способу и упрочнении сухой дробью максимум остаточных напряжений формируется на глубине мкм от поверхностного слоя.

Таким образом, после упрочнения деталей в среде фторорганического соединения подслойный максимум остаточных напряжений отсутствует, следовательно улучшаются и стабилизируются усталостные свойства упрочненных деталей, увеличивается их надежность.

Формула изобретения

1.Способ поверхностного упрочнения по авт,са, № , отличающийся тем, что, с целью стабилизации усталостных свойств упрочняемых деталей путем ликвидации подслойного максимума остаточных напряжений, в качестве жидкой среды берут фторорганические соединения,

2.Способ по п,1, о т л и ч а ющ и и с я тем, что в качестве фторорганического соединения используют фторалкиладамантан,

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР № 67W82, кл, В 2i С 1/10, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поверхностного упрочнения | 1977 |

|

SU674882A1 |

| СПОСОБ ЛЕНТОЧНОГО ШЛИФОВАНИЯ | 1992 |

|

RU2008171C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ЦИЛИНДРОВ | 1998 |

|

RU2160660C2 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ (КОЛЕНВАЛОВ, РАСПРЕДВАЛОВ, ГИЛЬЗ, ЦИЛИНДРОВ, БЛОКОВ, ТРУБ И Т.П.) ДРОБЬЮ | 1998 |

|

RU2145538C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2366560C1 |

| Способ упрочнения поверхностного слоя лопаток компрессора газотурбинных двигателей | 2020 |

|

RU2743500C1 |

| СПОСОБ УПРАВЛЕНИЯ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2068763C1 |

| Способ поверхностного упрочнения деталей дробью | 1981 |

|

SU1013243A1 |

| ГИДРОДРОБЕСТРУЙНАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ | 1997 |

|

RU2134190C1 |

| Устройство для поверхностного упрочнения деталей | 1978 |

|

SU730549A1 |

Авторы

Даты

1982-06-07—Публикация

1980-07-10—Подача