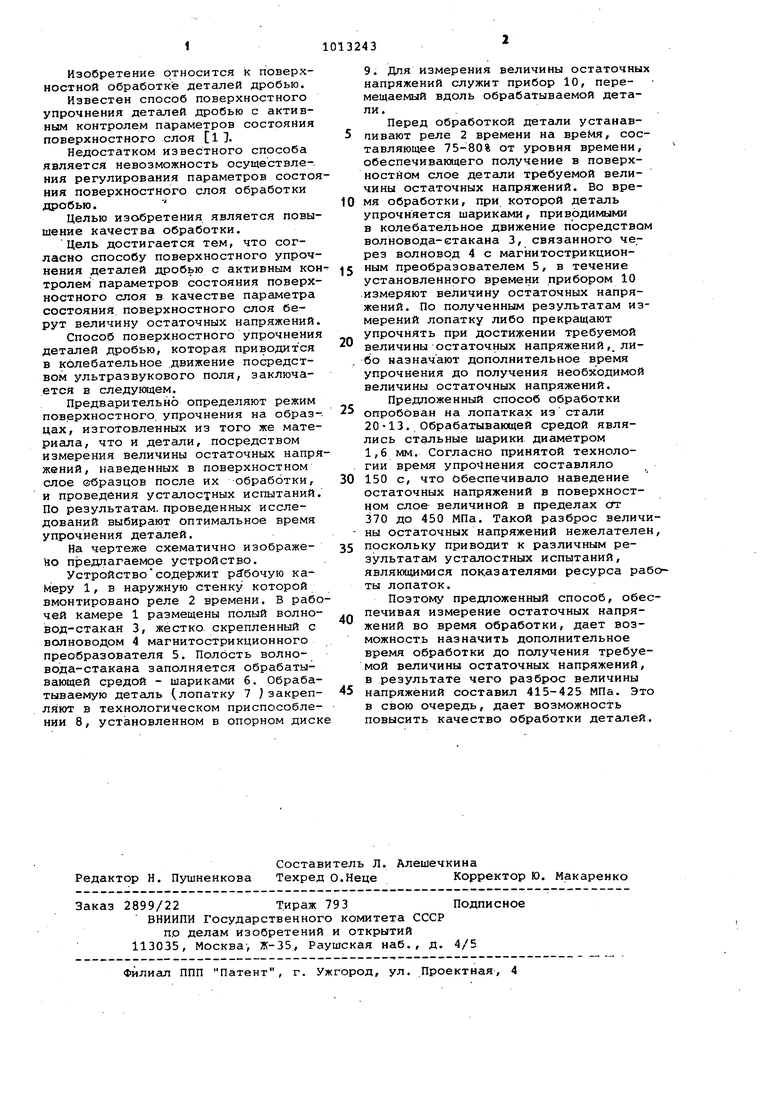

Изобретение относится к поверхностной обработке деталей дробью. Известен способ поверхностного упрочнения деталей дробью с активным контролем параметров состояния поверхностного слоя 11. Недостатком известного способа является невозможность осуществле-. ния регулирования параметров состо ния поверхностного слоя обработки дробью. Целью изобретения является повы шение качества обработки. Цель достигается тем, что согласно способу поверхностного упрочнения деталей дробью с активным ко тролем параметров состояния поверх ностного слоя в качестве параметра состояния поверхностного слоя берут величину остаточных напряжений Способ поверхностного упрочнения деталей дробью, которая приводился в колебательное .движение посредством ультразвукового поля, заключается в следующем. Предварительно определяют режим поверхностного упрочнения на образцах, изготовленных из того же материала, что и детали, посредством измерения величины остаточных напря жений, наведенных в поверхностном слое ©бразцов после их обработки, и проведения усталостных испытаний По результатам, проведенных исследований выбирают оптимальное время упрочнения деталей. На чертеже схематично изображейо предлагаемое устройство. Устройствосодержит рЯбочую камеру 1, в наружную стенку которой вмонтировано реле 2 времени. В рабо чей камере 1 размещены полый волновод-стакан 3, жестко, скрепленный с волноводом 4 магнитострикционного преобразователя 5. Полость волновода-стакана заполняется обрабатывающей средой - шариками 6. Обрабатываемую деталь (лопатку 7 ) закрепляют в технологическом приспособлении 8, установленном в опорном диск 9. Для измерения величины остаточных напряжений служит прибор 10, перемещаемый вдоль обрабатываемой детали. . Перед обработкой детали устанавпивают реле 2 времени на вреМя, составляющее 75-80% от уровня времени, обеспечивающего получение в поверхностном слое детали требуемой величины остаточных напряжений. Во время обработки, при которой деталь упрочняется шариками, приводимыми в колебательное движение посредством волновода-етакана 3, связанного через волновод 4 с магнитострикционным преобразователем 5, в течение установленного времени прибором 10 измеряют величину остаточных напряжений. По полученным результатам измерений лопатку либо прекращают упрочнять при достижении требуемой величины остаточных напряжений, либо назначают дополнительное время упрочнения до получения необходимой величины остаточных напряжений. Предложенный способ обработки опробован на лопатках изстали 20-13. Обрабатывающей средой являлись стальные шарики диаметром 1,6 мм. Согласно принятой технологии время упрочнения составляло 150 с, что обеспечивало наведение остаточных напряжений в поверхностном слое величиной в пределах от 370 до 450 МПа. Такой разброс величины остаточных напряжений нежелателен, поскольку приводит к различным результатам усталостных испытаний, являющимися показателями ресурса рабо-ты лопаток. Поэтому предложенный способ, обеспечивая измерение остаточных напряжений во время обработки, дает возможность назначить дополнительное время обработки до получения требуемой величины остаточных напряжений, в результате чего разброс величины напряжений составил 415-425 МПа. Это в свою очередь, дает возможность повысить качество обработки деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения поверхностного слоя лопаток компрессора газотурбинных двигателей | 2020 |

|

RU2743500C1 |

| Способ поверхностного упрочнения | 1978 |

|

SU768261A1 |

| Способ комплексного упрочнения | 2002 |

|

RU2224816C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ (КОЛЕНВАЛОВ, РАСПРЕДВАЛОВ, ГИЛЬЗ, ЦИЛИНДРОВ, БЛОКОВ, ТРУБ И Т.П.) ДРОБЬЮ | 1998 |

|

RU2145538C1 |

| Устройство для контроля режима поверхностного упрочнения деталей дробью | 1984 |

|

SU1217891A1 |

| Способ виброударной обработки деталей из титановых сплавов | 2020 |

|

RU2757881C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 2009 |

|

RU2449878C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ТЕКУЧЕСТИ МАТЕРИАЛА ПРИ ДРОБЕСТРУЙНОЙ ОБРАБОТКЕ | 2020 |

|

RU2746851C1 |

| Способ упрочнения высоконагруженных металлических деталей | 1979 |

|

SU773135A1 |

| Устройство для упрочнения деталей дробью | 1987 |

|

SU1447888A1 |

СПОСОБ ПОВЕРХНОСТНОГО УПРОЧЕНИЯ ДЕТАЛЕЙ ДРОБЬЮ с активным контролем параметров состояния поверхностного слоя, отличающийся тем, что, с целью повышения качества обработки, в качестве параметра состояния поверхностного слоя берут веЛичкну остаточных напряженки. 9 СО ю i4 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ ДРОБЕСТРУЙНЫХ УСТАНОВОК | 0 |

|

SU399558A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-04-23—Публикация

1981-07-20—Подача