I

Изобретение относится к области изготовления абразивного инструмента.

Известна абразивная масса для изготовления абразивного инструмента, включающая органическую связку на основе фенолформальдегидной смолы, минеральные наполнители и абразив 1.

Недостаток известного решения в относительно малой стойкости инструмента, обусловленной засаливанием его из-за протекающей при температуре шлифования экзотермической реакции между наполнителями (пиритом и криолитом)с низкотемпературным плавлением, что приводит к снижению рехсущей способности инструмента. Кроме того, в процессе шлифования имеет место выделение летучих фтористых и сернистых соединений вследствие разложения криолита и пирита, что приводит к загрязнению атмосферы и отходов шлифова-

НИН. Последнее затрудняет последующий переплав стружки.

Целью изобретения является повышс;ние режущей способности и коэффициента шлифования кругов для скоростного обдирочного шлифования при увеличении их прочности и снижении выделения в атмосферу токсичных газов путем регулирования твердофазного взаимодействия компонентов наполнителя в абразивной формовочной смеси.

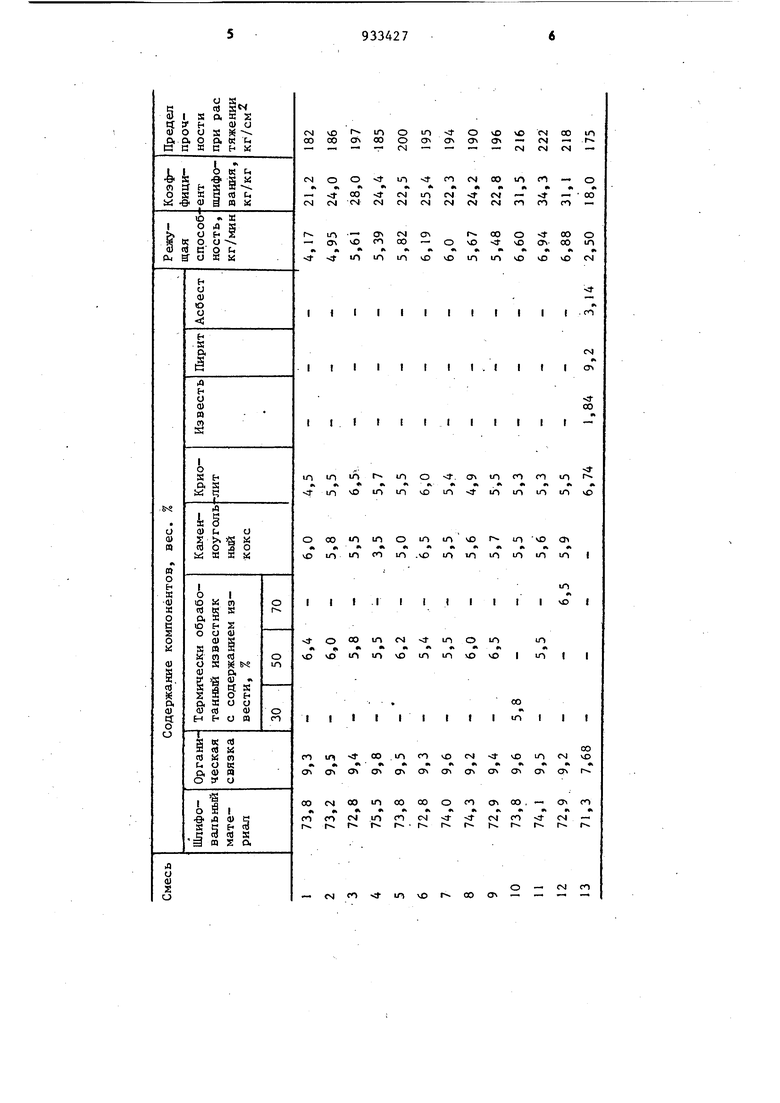

Цель достигается тем, что абразивная формовочная смесь для изготовления данных кругов, включающая органическую связку на основе фенолформальдегидной смолы, минераль- ньй наполнитель (криолит) в мелкодисперсном состоянии и абразивный материал, в качестве наполнителя содержит каменноугольный кокс и термически обработанный известняк при следукщем соотношении компонентов, вес.%: Органическая связка на основе фенолфор- мальдегидной смолы9-10 Криояит4,5-6,5 Каменноуганьный кокс 3,5-6,5 Термически обработанный известняк5,5-6,5 Шлифовальный материал 72,5-75,5 Органическая связка содержит, вес.%: фенолформальдегидную смолу (пульвербакелит) 91,6, фурфурол 4,2i антраценовое масло 4,2, Термически обработанный известня является продуктом воздействия высоких температур (900-1300.С) на природные руды, при котором происхо дит термическая диссоциация СаСОд. В термически обработанном .известняке содержание извести (СаО) находится в пределах 30-70%J содержание известняка (СаСО) 30-70 вес При изготовлении из предлагаемой смеси шлифовальных кругов термически обработанный известняк вступает в интервале температур 100-500 с в твердофазную реакцию.с криолитом. Взаимодействие криолита с известью термически обработанного известняка приводит к образованию следующих продуктов: криолита состава l a-jAIF и мелкодисперсных CaF,. , NaF, Образовавшиеся мелкодисперсные продукты данной реакции катализируют реакцию взаимодействия криолита с известняком, СаСОт, ведущую k дальнейшему образованию CaF2 и NaF до полного разложения известняка и криолита. Каменноугольный кокс в абразивной смеси, создавая восстановительную среду, сдерживает распад криолита и способствует активному тверд фазному взаимодействию его с термически обработанным известняком. Реакционная активность компонентов наполнителя в предлагаемой смеси пр температуре полимеризации способствует адгезии наполнителя к связке а образование мелкодисперсных проду тон твердофазных реакций - дисперсному упрочнению кругов, изготовленных из данной смеси, приводят к уве личению их коэффициента шлифования. Твердофазные реакции взаимодействия криолита с термически обработанным известняком связв.шают летучие фтори ды и подавляют плавление криолита. Реакционная активность компонентов наполнителя в предлагаемой смеси при температуре шлифования в процессе эксплуатации ослабляет связку в тонком слое, способствуя самозатачиванию круга и, следовательно, повьшению его режущей способности. Использование компонентов смеси в количественном соотношении, менее указанного, недостаточно для полного проведения твердофазных реакций, а использование компонентов в смеси в количественном соотношении, выше указанного, приводит к увеличению расхода кругов в процессе эксплуатации. Пример конкретного выполнения предлагаемого изобретения, В лабораторную лопастную мешалку подают шлифовальный материал - смесь циркониевого и нормального электрокорунда, смачивают фурфуролом, перемешивают в течение 10 мин, затем засыпают комплексный наполнитель в мелкодисперсном состоянии ( фракцией 100 мкм) и Порошкообразную фенолформальдегидную смолу - пульвербакелит марки СФП-О 19А, перемешивают компоненты в течение 10 мин, смачивают смесь антраценовым маслом и перемешивают еще в течение 10 мин. Из полученной смеси при температуре 165+5 С.удельном давлении 350+10 к г/см прессуют опытные шлифовальные круги с выдержкой под прессом в течение 60 мин И образцы абразивного инструмента восьмерки с выдержкой под прессом в течение 10 мин, которые затем подвергают термической обработке в камерном бакелизаторе при температуре 185 С в течение 20,5 ч. Образцы восьмерки были испытаны в лабораторных у словняк на Mexaiническую прочность. Дпя сравнения испытаны также аналогичные круги и восьмерки, изготовленные из смеси известного состава. Все опытные смеси, опытные круги, восьмерки изготовлены и испытаны в одинаковых условиях, В таблице приведены составы абразивных формовочных смесей, используемых для изготовления опытных шлифовальных кругов и образцов (восьмерок), и сопоставительные данные их испытаний.

CN Or inOlO OvOvOtNOOm OOOOCTNOOOO ON( - f ,--CM - - -i - rMtMCS -

смоо- 1Л- с оо л л-О

(CN-4l-fV- OO CS CM CN СЧСЧСЧСМС 1СМП(ОГО -

r in - (УlCSC l aOO fOOO

- ONvOf oO - (У|-ООЮ

.flOu lO4Dv tniA OkOvOf4

| название | год | авторы | номер документа |

|---|---|---|---|

| Абразивная масса | 1982 |

|

SU1036512A1 |

| Абразивная масса | 1983 |

|

SU1134356A1 |

| АБРАЗИВНАЯ МАССА | 1993 |

|

RU2047475C1 |

| Масса для изготовления абразивного инструмента | 1985 |

|

SU1266723A1 |

| Масса для изготовления абразивного инструмента | 1986 |

|

SU1380924A1 |

| Абразивный инструмент | 2023 |

|

RU2824642C1 |

| Состав для пропитки абразивных инструментов | 1981 |

|

SU1016336A1 |

| Масса для изготовления абразивного инструмента | 1980 |

|

SU1004084A1 |

| Масса для изготовления абразивного инструмента | 1990 |

|

SU1743827A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1998 |

|

RU2136481C1 |

I 1 I I I I I I I I I ( (

I t I I I t I . I I I I oT

I It I 1 II I I I I I -

1Л1ЛА 1ЛО .СТ ЮСОГО«П

OOO«AinOiAinvOf in vD Ch

O to f f -vD lA lO LO 1Л 1Л 1Л I

I I

: -ООЛ О1Л1Л

чОчОЮШчОШШчОчО I Ш 1

I I I II I I I iX I I I

1Л 00 . сОчОсд 1- оЮС чО

OOCNjOOu-|OOOOOfOCT40O,

(cncN i--J-cMfO tcvi - . (.r iСМГО Ш Г ООСГ1 - ---

Cv|

-300

Ю I I I I I I I vO I

, .00

oo

о - CM c

Из данных, приведенных в таблице, видно, что механическая прочность образцов, изготовленных из смесей 1-12, выше механической прочности образца из смеси ,13 (по извес ному решению) на 13,3%. Использование предлагаемой абразивной формовоной смеси при изготовлении шлифовальных кругов, преимущественно методом горячего прессования, поз,волит по сравнению с использованием известной абразивной формовочной смеси повысить режущую способность кругов в 2,3 раза, а коэффициент шпифования на 44,4%. Кроме того, эксплуатация шлифовальных кругов, изготовленных из предлагаемой абразивной формовочной смеси, протекает без загрязнения атмосферы ввиду значительного сокращения токсичных фтористых газовыделений. Отходы шлифования пригодны для последующего переплава.

Формула изобретения

Абразивная масса для изготовления шлифовальных кругов, включающая

абразив, органическую связку на основе фенсшформальдегидной смолы и в качестве наполнителя криолит, отличающаяся тем, что, с целью повьш1ения режущей способности круга путем повышения адгезии компонентов массы , в качестве наполнителя масса дополнительно содержит каменноугольный кокс и термически обработанньм известняк при следукядем соотношении компонентов, вес.%:

72,5-75,5

9-10 4,5-6,5

3,5-6,5

5,5-6,5

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-06-07—Публикация

1981-01-13—Подача