Изобретение относится к области производства абразивного инструмента, в частности к составам абразивных масс на органической связке, и может быть использовано для изготовления абразивного инструмента, предназначенного для грубой, чистовой и получистовой обработки металлических поверхностей.

Известна масса для изготовления абразивного инструмента, содержащая абразивное зерно, бакелитовую связку в виде жидкостного бакелита и пульвербакелита, эндотермический наполнитель в виде криолита и азросил модифицированный, при следующем соотношении компонентов, мас.ч.:

абразивное зерно - 100

жидкий бакелит - 5,5-9,7

пульвербакелит - 11,0-18,5

криолит - 5,0-11,0

аэросил модифицированный - 0,03-1,8

(a.c.CCCP N 899585, М.Кл. C 08 J 5/14, заявл. 22.05.80 г.).

Недостатком известной массы является то, что получаемый на ее основе абразивный инструмент имеет невысокую эксплуатационную стойкость, а использование таких дорогостоящих компонентов, как криолит и аэросил модифицированный, значительно повышают материальные затраты на получение инструмента.

Известная масса в качестве эндотермического наполнителя содержит криолит (AlF3 • nNaF), который по отношению к остальным компонентам массы является инертным и проявляет свойства эндотермического эффекта уже в процессе эксплуатации абразивного инструмента.

В процессе получения массы при смешении криолита с остальными компонентами из-за развитой удельной поверхности криолита наблюдается неравномерное распределение жидкой и порошкообразных составляющих бакелитовой связки на поверхности абразивных частиц. Вследствие этого часть связки, предназначенной для образования армирующей фазы между зернами абразивного материала, расходуется на образование конгломератов из бакелитовой связки и криолита. Такие конгломераты в массе составляют балластную часть в структуре заготовки абразивного инструмента и являются причиной неравномерной плотности заготовки инструментов, а также нарушения его монолитности. Это вызывает дисбаланс, ведет к неравномерной выработке инструмента, что значительно снижает его эксплуатационную стойкость.

Кроме того, криолит и аэросил модифицированный представляют собой дефицитные дорогостоящие вещества, что повышает материальные затраты на получение абразивного инструмента.

В основу изобретения поставлена задача усовершенствования состава массы для изготовления абразивного инструмента за счет изменения качественного и количественного состава ингредиентов массы, при котором обеспечивается получение дополнительного клеящего эффекта в процессах образования армирующих связку структур, интенсификации процесса полимеризации бакелитовой связки, что в совокупности обеспечивает повышение эксплуатационной стойкости абразивного инструмента, а также обеспечивает снижение материальных затрат на производство инструмента.

Поставленная задача решается тем, что в известной массе для изготовления абразивного инструмента, содержащей абразивное зерно, бакелитовую связку и эндотермическую связку, согласно изобретению, новым является то, что масса в качестве эндотермического наполнителя содержит порошкообразный силикат натрия при следующем соотношении указанных компонентов, мас.%:

абразивное зерно - 83,0-93,0

порошкообразный силикат натрия - 1,5-4,5

бакелитовая связка - остальное.

Причинно-следственная связь между совокупностью заявляемых существенных признаков и достигаемым техническим результатом заключается в следующем.

Введение порошкообразного силиката натрия в массу позволяет в процессе смешения ее компонентов связать технологическую воду из бакелитовой связки с образованием пленки геля кремниевой кислоты и обеспечить более равномерное распределение влаги в объеме массы. Образующаяся пленка геля кремниевой кислоты оказывает дополнительный клеящий эффект в процессах формирования прочных структур: абразивное зерно - пленка геля кремниевой кислоты - бакелитовая связка-наполнитель.

Получаемая масса характеризуется равномерным распределением компонентов в объеме, высокой технологичностью, а полученный на ее основе абразивный инструмент имеет равномерную плотность и высокую прочность.

Кроме того, мелкодисперсные частицы силиката натрия (Na2O • n SiO2) обладают высокой теплостойкостью, хорошей адгезией к бакелитовой связке. Силикат натрия является катализатором процесса полимеризации бакелитовой связки при термической обработке массы. В результате химического взаимодействия частиц силиката натрия с компонентами связки образуются высокопрочные термостабильные армирующие связку фазы, благодаря чему обеспечивается высокая эксплуатационная стойкость абразивного инструмента.

При эксплуатации инструмента в зоне резания под действием высоких температур (1200-1300oC) происходит разложение силиката натрия с поглощением тепла. Выполняя функции эндотермического наполнителя, порошкообразный силикат натрия способствует повышению стойкости инструмента. Порошкообразный силикат натрия является доступным недорогостоящим веществом и применение его в качестве эндотермического наполнителя позволит снизить материальные затраты на производство абразивного инструмента.

Получение предлагаемой массы проводилось следующим образом.

Пример.

В смесительный агрегат загружали абразивное зерно, например, электрокорунд. Гранулометрический состав абразивного зерна зависит от функционального назначения инструмента. Затем загружали силикат натрия, представляющий собой порошок дисперсностью менее 100 мкм. Порошок получали измельчением силиката кускового, выплавляемого в промышленности согласно ГОСТу 13079-31. Вращением смесительного агрегата осуществляли перемешивание загруженных компонентов в течение 1,5-3 минут, затем в агрегат вводили бакелитовую связку и перемешивали смесь до получения однородной массы.

Из полученной массы изготавливают различные абразивные инструменты, например круги, сегменты, бруски, головки и другие.

Например, для получения абразивных кругов полученную массу формовали в цилиндрических пресс-формах и прессовали ее до заданной высоты. Затем осуществляли термообработку массы в туннельном или камерном бакелизаторах для проведения процесса полимеризации бакелитовой связки при температурах 180-220oC.

Полученные абразивные круги исследовали. Эксплуатационная стойкость их оценивалась по величине коэффициента шлифования и определялась по известной методике при обработке металлической поверхности (по ГОСТу СССР 2424-83).

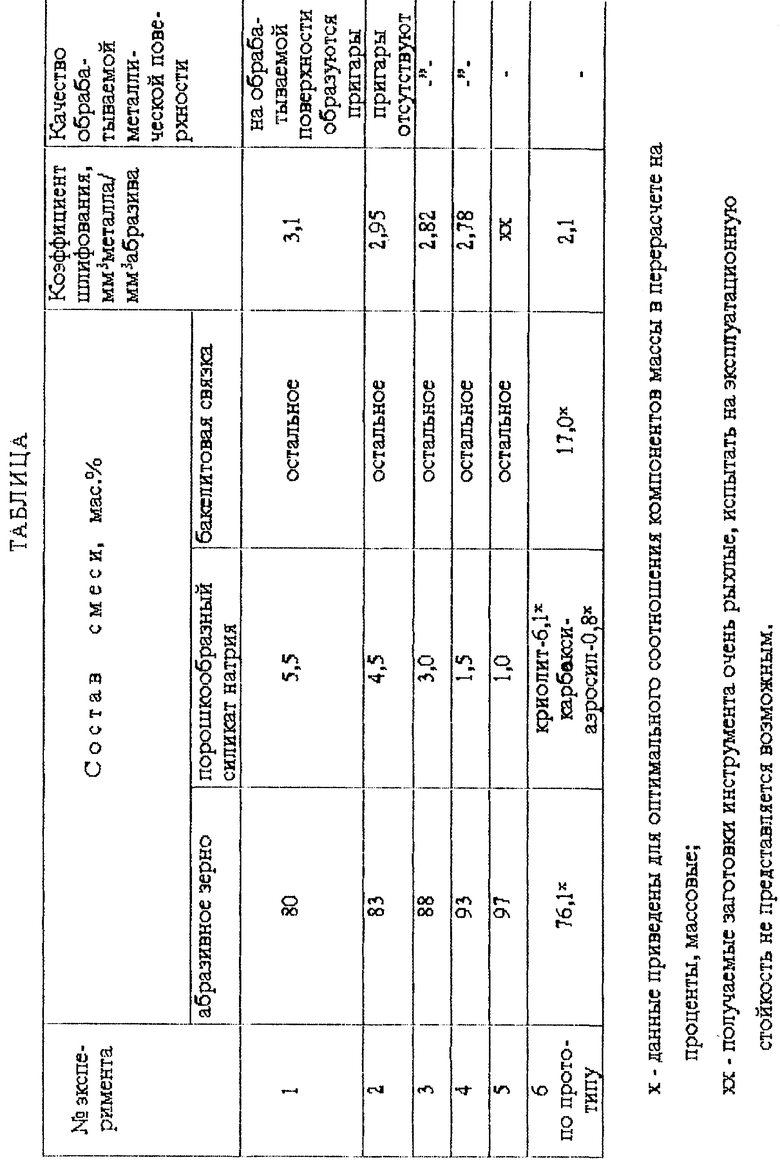

Для проведения сравнительных испытаний были приготовлены три состава абразивной смеси, содержащие компоненты в заявляемых пределах (опыты 2, 3, 4), и два состава абразивной массы, содержащие компоненты в соотношениях, выходящих за заявляемые пределы (опыты 1, 5), а также один состав - по прототипу (опыт 6).

Из массы каждого состава были изготовлены абразивные инструменты - шлифовальные круги и испытаны по вышеуказанной методике на эксплуатационную стойкость. Также оценивали качество обрабатываемой металлической поверхности.

Результаты испытаний представлены в таблице в конце описания.

Как видно из данных, приведенных в таблице, заявляемое соотношение компонентов является оптимальным (опыты 2, 3, 4), так как обеспечивает одновременно получение абразивного инструмента с наиболее высоким значением коэффициента шлифования 2,96-2,78 мм металла/мм абразива, что, в свою очередь, обеспечивает высокую эксплуатационную стойкость инструмента и высокое качество поверхности обрабатываемого металла.

Повышение содержания порошкообразного силиката натрия выше 4,5% при запредельных значениях количеств остальных компонентов массы (опыт 1) требует введения дополнительного количества бакелитовой связки. В результате повышается плотность заготовки абразивного инструмента, увеличивается твердость инструмента, однако при его эксплуатации образуются прижоги на обрабатываемой поверхности металла, резко падает качество поверхности обрабатываемого металла.

Снижение содержания силиката натрия ниже 2% при запредельных значениях количеств остальных компонентов массы (опыт 5) резко ухудшает технологические свойства массы, в заготовках абразивного инструмента образуются трещины, сколы, приводящие к подавляющему браку продукции.

Использование предлагаемого изобретения по сравнению с прототипом обеспечивает следующие преимущества: повышается эксплуатационная стойкость инструмента на 15-20%; снижается себестоимость полученной массы на 15-20% в результате замены остродефицитного, дорогостоящего криолита на порошкообразный силикат натрия; улучшаются условия труда за счет исключения выделения токсичного фтора в процессе эксплуатации инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1998 |

|

RU2136480C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2009 |

|

RU2419534C1 |

| Абразивная масса на бакелитовой связке | 1978 |

|

SU775116A1 |

| Масса для изготовления абразивного инструмента | 1986 |

|

SU1380924A1 |

| АБРАЗИВНАЯ МАССА | 2023 |

|

RU2809089C1 |

| СОСТАВ АБРАЗИВНОЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОСТРУКТУРНОГО АБРАЗИВНОГО ИНСТРУМЕНТА | 2013 |

|

RU2536576C2 |

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1000256A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2012 |

|

RU2494853C1 |

| Масса для изготовления высокопористого абразивного инструмента и способ изготовления высокопористого абразивного инструмента | 2018 |

|

RU2685825C1 |

| Масса для изготовления абразивного инструмента | 1987 |

|

SU1473941A1 |

Использование: область производства абразивного инструмента, в частности, получение абразивных масс на органической связке. Сущность изобретения: масса для изготовления абразивного инструмента содержит абразивное зерно, бакелитовую связку и эндотермический наполнитель, в качестве которого вводится порошкообразный силикат натрия, при следующем соотношении компонентов, мас. %: абразивное зерно - 83,0-93,0; порошкообразный силикат натрия - 1,5-4,5; бакелитовая связка - остальное. Достигаемый технический результат: повышение эксплуатационной стойкости, снижение материальных затрат на производство абразивного инструмента. 1 табл.

Масса для изготовления абразивного инструмента, содержащая абразивное зерно, бакелитовую связку и эндотермический наполнитель, отличающаяся тем, что содержит в качестве эндотермического наполнителя порошкообразный силикат натрия при следующем соотношении указанных компонентов, мас.%:

Абразивное зерно - 83,0 - 93,0

Порошкообразный силикат натрия - 1,5 - 4,5

Бакелитовая связка - Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Масса для абразивного инструмента | 1980 |

|

SU899585A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU406715A1 | |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Масса для изготовления абразивного инструмента | 1981 |

|

SU965749A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Абразивная масса для изготовления полировального инструмента | 1979 |

|

SU870103A1 |

Авторы

Даты

1999-09-10—Публикация

1998-03-02—Подача