Изобретение относится к прокатному производству и может быть использовано в металлургической промшшенности и в машиностроении для удаления жировых и масляных пленок с поверхности холодного проката перед последующей обработкой.

Известна установка для непрерывного отжига проволоки, состоящая из корпуса, контактных роликов и трансформатора. В корпусе создается парообразная атмосфера для уменьшения окисления-нагретой проволоки 1.

Недостатком такой конструкции является ненадежный контакт проволоки с роликом из-за замасливания их.

Наиболее близким к предлагаемому по технической сущности является установка для электроконтактного нагрева проволоки, содержащая корпус, понижающий трансформатор и электроды С2.

Недостатком этой конструкции является неизбежность наслоения масляной или жировой пленки на электродах при нагревании холоднотянутой проволоки, что ведет к неравномерности нагрева металла и повреждению поверхности проволоки электрическими разрядами из-за ухудшения контакта.

Цель изобретения - улучшение контакта между металлом и электродом, что обеспечивает более равномерный нагрев проволоки и повышает качество обработки.

Поставленная цель достигается тем, чтоизвестная установка, содержащая корпус, понижающий трансформатор и электроды, снабжена нагревательным

10 устройством, закрепленным на корпусе , а электрод выполнен с хвостовиком, установленным в нагревательном, устройстве, при этом нагревательное устройство выполнено в виде электро15спирали.

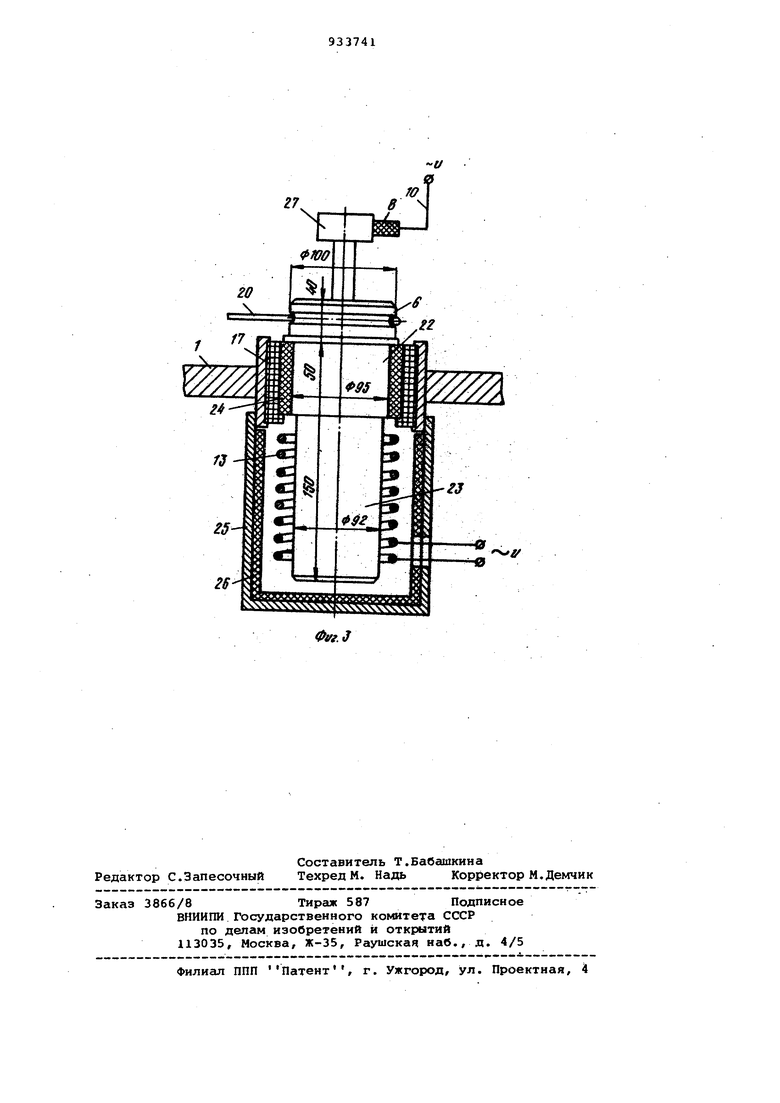

На фиг.1 изображена установка, разрез; на фиг.2 - установка в пла-. не; на фиг.З - нагревательное устройство.

20

Установка состоит из корпуса 1, на котором закреплена неприводная моталка 2, приводная моталка 3, которая приводится во вращение от электродвигателя 4 через ременную пере25дачу 5, а также электродов 6 и 7, контактов 8 и 9, изоляторов 10 и 11 и понижающего трансформатора 12. Электроды 6 и 7 установлены в нагревательных устройствах 13 и 14, под30ключенных к источникам питания 15 и 16;

Электроды 6 и 7 изолированы от основания корпуса 1 керамически1ли изоляторами 17, которые одновременно спужат подшипниками скольжения, основание корпуса 1 закрыто кожухом 18. Дпя удаления продуктов сгорания масла и жира служат патрубки 19, подсоединенные к вытяжной вентиляции. Нагреваемая проволока 20 в виде бунта устанавливается на неприволной моталке 2. Моталки 2 и 3 изолированы От основания корпуса 1 изоляторами 21. Электрод 6 (электрод 7 имеет аналогичную конструкцию) состоит из шейки 22 и хвостовика 23. Ыейка 22 обеспечивает вращение электрода б в керамических изоляторах 17, имею1дих графитовые вставки 24, для уменьшения потерь на трение. Для уменьшения тепловых потерь при работе нагревательных элементов 13, они снабжены кожухом 25 с теплоизоляционной прокладкой 26. Для подвода напряжения к электр ду 6 он снабжен коллектором 27, к которому напряжение от понижающего трансформатора 12 подводится по проводам через графитовый коитакт 8.

Установка для электроконтактного нагрева проволоки работает следуюидам образом.

Бунт нагреваемой проволоки 20 устанавливается на неприводной моталке 2, после чего конец ее заправляется в приводной моталке 3, причем проволока 20 охватывает электроду, как показано, затем включаются нагревательные элементы 13 и 14, подключенные к источникам питания 15 и 16, которые нагревают хвостовики 23 до температуры 750-780, а электроды б и 7 нагреваются за счет теплопроводности до температуры 450-480°С. При этой температуре масло и жиры на поверхности электродов 6 и 7 разлагаются с выделением газообразных составля;о1цих и рыхлых продуктов коксования. В результ те обеспечивается устойчивый надежный контакт электродов 6 и 7 с нагреваемой проволокой 20. После нагр ва электродов 6 и 7 до 450-480 с закрывается кожух 18, производится принудительная вентиляция внутренней полости устройства через патрубки 19, затем на электроды 6 и 7 подается напряжение от понижающего трансформатора 12 и включается электродвигатель 4, который приводит во вращение через ременную передачу 5 приводную моталку 3 и сматывает проволоку 20.

На участке АВ (фиг.2) через проволоку 20, между электродами 6 и 7 проходит электрический ток, который и разогревает проволоку. Температура нагрева проволоки 20 регулируется

величиной электротока понижающего трансформатора 12.

Изобретение позволяет повысить качество обработки, приводит к уменьшеншо загрязнения окружающей среды, не требует строительства специсшьиых очистных сооружений, как например, при использовании щелоч(ных растворов и поверхностно-активных веществ.

Формула изобретения

1.Установка для электроконтактного нагрева проволоки, содержгицая корпус, понижающий трансформатор и электроды, отличающаяся тем, что, с целью повЕлаения качества обработки за счет обеспечения равномерного нагрев, снабжена нагревательным устройством, закрепленным на корпусе, а электрод выполнен с хвостовиком, установленным в нагревательном устройстве.

2.Установка поп.1, отличаю щ а я с я тем, что нагревательное устройство выполнено в виде электроспирали.

Источники информации, принятые во внимание при экспертизе 5 1. Коврев Г.С. Электроконтактный нагрев при обработке цветных металлов. М., Металлургия, 1975, с. 136, рис. 60.

2. Везручко И.И. и др. Обработка 0 металлов давлением. Машиностроение. 1967, с.58-59.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойной ленты и устройство для его осуществления | 1980 |

|

SU867569A1 |

| Способ изготовления биметаллических лент и устройство для его осуществления | 1975 |

|

SU551154A1 |

| Агрегат для изготовления многослойного гофрометалла | 1972 |

|

SU524631A1 |

| Взрывозащищенный герметичный реактор высокого давления | 1981 |

|

SU955998A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ | 2008 |

|

RU2361707C1 |

| Устройство для электроконтактного нагрева металла | 1981 |

|

SU969764A1 |

| Установка для электроконтактного нагрева проволоки | 1981 |

|

SU1038371A2 |

| Установка для высокочастотного нагрева деталей | 1983 |

|

SU1119192A1 |

| СПОСОБ ОПЕРАТИВНОГО РАЗВЕРТЫВАНИЯ ДОЛГОВРЕМЕННОЙ АВТОНОМНОЙ СИСТЕМЫ ЖИЗНЕОБЕСПЕЧЕНИЯ МНОЖЕСТВА ЛЮДЕЙ В ХОЛОДНЫХ КЛИМАТИЧЕСКИХ УСЛОВИЯХ | 2011 |

|

RU2476775C2 |

| Устройство для теплого волочения проволоки из малопластичных цветных металлов и сплавов | 1986 |

|

SU1384352A1 |

Z7

Авторы

Даты

1982-06-07—Публикация

1980-05-06—Подача