(54) УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОГО НАГРЕВА МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прямого нагревазАгОТОВОК пРи гидРОпРЕССОВАНии | 1978 |

|

SU799887A1 |

| УСТРОЙСТВО для ЭЛЕКТРОКОНТАКТНОГО НАГРЕВА ПРОВОЛОКИ ПРИ ВОЛОЧЕНИИ | 1967 |

|

SU191611A1 |

| Устройство для электроконтактного нагрева | 1980 |

|

SU996478A1 |

| Установка для нагрева в электролите | 1973 |

|

SU580237A1 |

| Установка электроконтактного нагрева изделий типа прутков | 1979 |

|

SU862401A1 |

| Токоподводящее устройство для электроконтактного нагрева протяжных изделий | 1985 |

|

SU1300039A1 |

| КАПСУЛА, СОДЕРЖАЩАЯ СРЕДСТВО УПЛОТНЕНИЯ | 2005 |

|

RU2350243C1 |

| МНОГОПУАНСОННАЯ УСТАНОВКА ШАРОВОГО ТИПА ДЛЯ СОЗДАНИЯ ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 1994 |

|

RU2077375C1 |

| Способ термической обработки проволоки | 1977 |

|

SU1325094A1 |

| Устройство для электроконтактного нагрева | 1987 |

|

SU1406188A1 |

Изобретение относится к нагреву и термообработке металла с применением электроконтактного нагрева и, tB частности, может быть применено для безокислительного обжига и закала проволоки и прутков.

Известно устройство непрерывного электроконтактного отжига проволоки, содержащее токопроводящие контактные ролики и трансформатор отжига 1.

Недостатком указанного устройства является сложность создания надежного подвижного электрического контакта, обеспечивающего подведение большой мощности к участку нагрева. Следствием этого является наличие электроэрозий и неравномерности нагрева по длине изделия.

Известно устройство для электроконтакного йагрева, содержащее токопроводящие ролики, выполненные в виде ко 1лектора, гасители вибрации проволоки в виде втулок из электроизоляционного материала 2.

Устройство обеспечивает уменьшение электроэрозии, но применение его при нагреве изделий с большим поперечным сечением не эффективно, так как не гарантирует отсутствие электроэрозии и неравномерности нагрева по длине

изделия из-за необходимости подведения через подвижный контакт большой .мсвцности к участку нагрева.

Наиболее близким по технической сущности к предлагаемому является устройство для электроконтакного нагрета металла в сплаве, содержащее корпус, трансформатор, точечные полусухие контакты, выполненные в виде

10 шаров,.размещенных в контейнерах, сливной бак, насос и приспособление для подачи токопрюводящей жидкости 3 .

Недостатком известного устройства

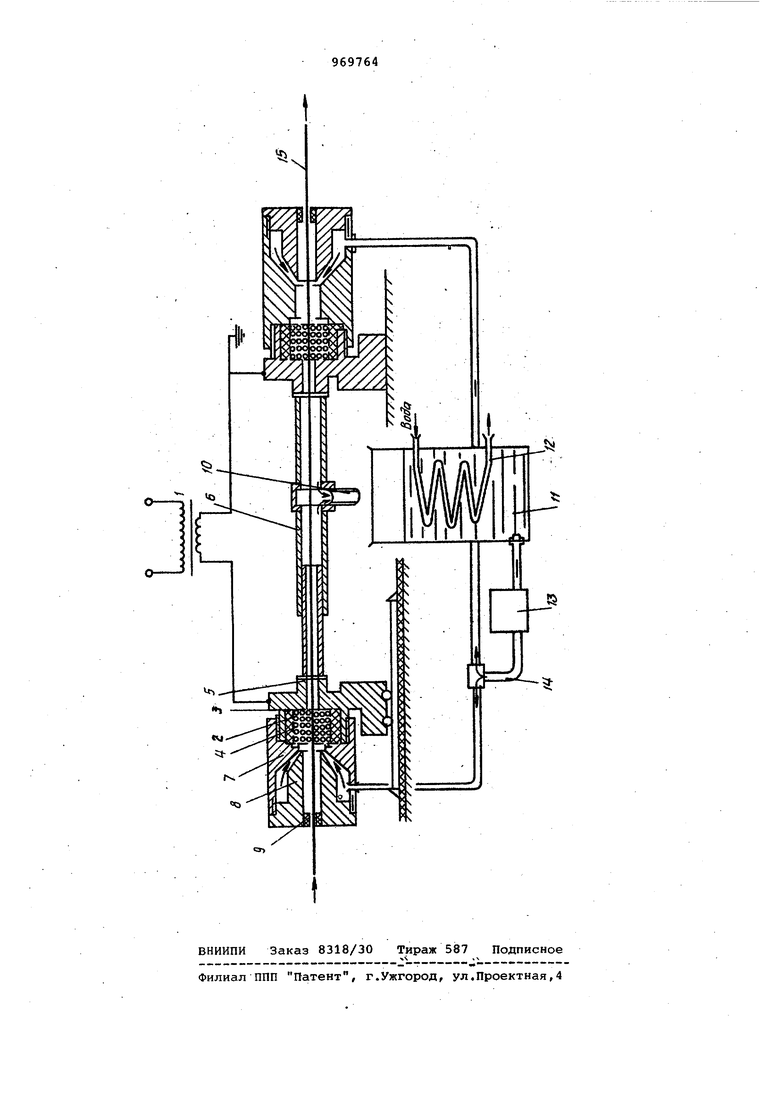

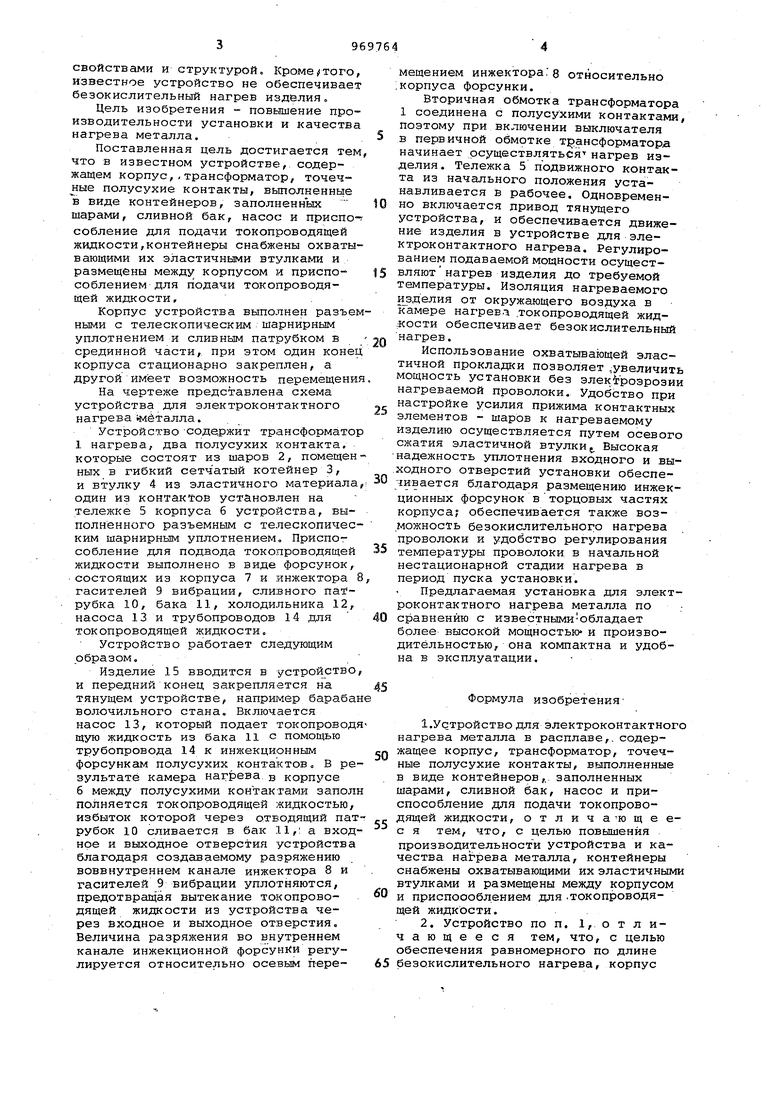

15 является то, что отсутствует возможность регулирования силы, прижатия контактных элементов к изделию с целью исключения явления электроэрозии изделия при нагреве; отсутству20ют уплотнения входного и выходного отверстий полусухих контактов. Из-за грса оздкости конструкции устройства затруднительно регулирование длины активного участка нагрева в зависи25мости от соотношения напряжения отжига и скорости движения нагреваieMoro изделия. Это исключает возможность стабилизации температурного режима нагрева и получение проволоки с равномерными механическими свойствами и структурой. Кроме/того известное устройство не ое5еспечивает безокислительный нагрев изделия Цель изобретения - повышение производительности установки и качества нагрева металла. Поставленная цель достигается тем что в известном устройстве, содержащем корпус,,трансформатор, точеч ые полусухие контакты, выполненное в виде контейнеров, заполненных шарами, сливной бак, насос и приспо собление для подачи токопроводящей жидкости,контейнеры снабжены охваты вающими их эластичными втулками и размещены между корпусом и приспособлением для подачи токопроводящей жидкости, Корпус устройства выполнен разъе ными с телескопическим шарнирным уплотнением и сливным патрубком в срединной части,, при этом один коне корпуса стационарно закреплен, а другой имеет возможность перемещени На чертеже представлена схема устройства для электроконтактного нагрева«металла. Устройство -содержит трансформато 1 нагрева, два полусухих контакта, которые состоят из шаров 2, помещен ных в гибкий сетчатый котейнер 3, и втулку 4 из эластичного материала один из контактов установлен на тележке 5 корпуса б устройства, выполненного разъемным с телескопичес КИМ шарнирным уплотнением. Приспособление для подвода токопроводящей жидкости выполнено в виде форсунок, состоящих из корпуса 7 и инжектора гасителей 9 вибрации, сливного паТрубка 10, бака 11, холодильника 12, насоса 13 и трубопроводов 14 для токопроводящей жидкости. Устройство работает следующим образом. Изделие 15 вводится в устройство и передний конец закрепляется на тянущем устройстве, напри ер бараба волочильного стана. Включается насос 13, который подает токопровод тую жидкость из бака 11 с помощью трубопровода 14 к инжекционным форсункам полусухих контактов. В ре зультате камера нагрева в корпусе 6 между полусухими контактами запол полняется токопроводящей жидкостью, избыток которой через отводящий пат рубок 10 сливается в бак 11,: а вход ное и выходное отверстия устройства благодаря создаваемому разряжению воввнутреннем канале инжектора 8 и гасителей 9 вибрации уплотняются, предотвращая вытекание токопроводящей жидкости из устройства через входное и выходное отверстия. Величина разряжения во внутреннем канале инжекционной форсунки регулируется относительно осевым п-еремещением инжектора .8 относительно ;корпуса форсунки. Вторичная обмотка трансформатора 1 соединена с полусухими контактами, поэтому при включении выключателя в первичной обмотке трансформатора начинает осуществляться нагрев изделия. Тележка 5 подвижного контакта из начального положения устанавливается в рабочее. Одновременно включается привод тянущего устройства, и обеспечивается движение изделия в устройстве для электроконтактного нагрева. Регулированием подаваемой мощности осуществляют нагрев изделия до требуемой температуры. Изоляция нагреваемого изделия от окружающего воздуха в камере нагрева .токопроводящей жид,кости обеспечивает безокислительный нагрев. Использование охватывающей эластичной прокладки позволяет -увеличить мощность установки без элек роэрозии нагреваемой проволоки. Удобство при настройке усилия прижима контактных элементов - шаров к нагреваемому изделию осуществляется путем осевого сжатия эластичной втулки (. Высокая надежность уплотнения входного и выходного отверстий установки обеспечивается благодаря размещению инжекционных форсунок вторцовых частях корпуса; обеспечивается также возможность безокислительного нагрева проволоки и удобство регулирования температуры проволоки в начальной нестационарной стадии нагрева в период пуска установки. Предлагаемая установка для электроконтактного нагрева металла по сравнению с известнымиобладает более высокой мощностью и производительностью, она компактна и удобна в эксплуатации. Формула изобретения 1.Устройство для электроконтактного нагрева металла в расплаве,, содержащее корпус, трансформатор, точечные полусухие контакты, выполненные в виде контейнеров,,, заполненных шарами, сливной бак, насос и приспособление для подачи токопроводящей жидкости, отлича-ющеес я тем, что, с целью повышения производительности устройства и качества нагрева металла, контейнеры снабжены охватывающими их эластичными втулками и размещены между корпусом и приспособлением для .токопроводящей жидкости. 2. Устройство по п. 1,отличающееся тем, что, с целью обеспечения равномерного по длине безокислительного нагрева, корпус

устройства выполнен разъемным с телескопическим шарнирным уплотнением и сливлым патрубком в срединной часТи/ при этом один конец корпуса стационарно закреплен, а другой имеет возможность перемещения.

Источники информации, .принятые во внимание при экспертизе

гия

Авторы

Даты

1982-10-30—Публикация

1981-01-21—Подача