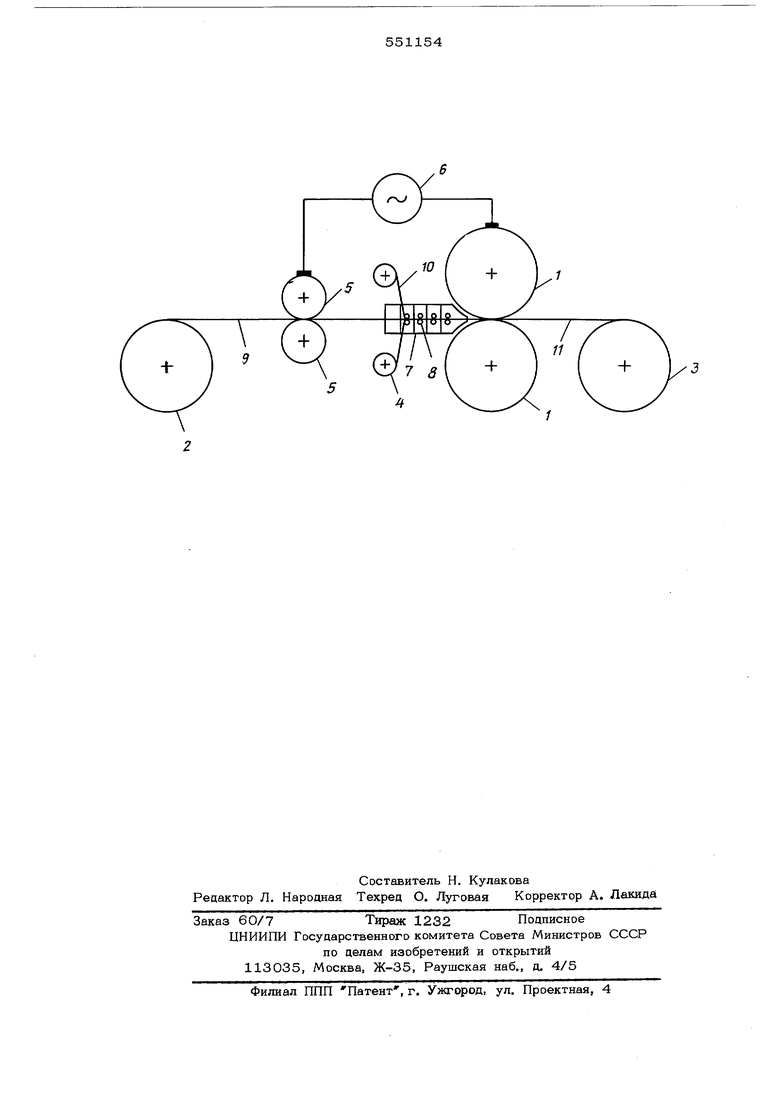

Ряды роликов 8 изолированы друг от друга и свободно размещены в вертикальных пазах.

Основную ленту биметалла 9 подают с моталкл 2 в задающие ролики 5 и нагревают на участке до прокатных валков 1 источником переменного тока.

Плакирующие ленты 10 с разматывателей 4 подают непосредственно в среднюю часть защитного кожуха 7 электроконтактного устройства под его прижимные ролики 8 и нагревают источником тока 6 перед очагом деформации. Полученный биметалл 11 из прокатных валков 1 подают на моталку 3. Плотное прилегание всех лент, составляющих биметалл, друг к другу обеспечивается тем, что по ним протекает ток нагрева и они притягиваются как проводники с параллельными токами.

Пример. По предлагаем ому спос обу была изготовлена партия биметалла томпак-сталь-томпак на опытно-промышленном стане со следующими характеристиками:

Скорость прокаткидо 10 м/мин,

Усилие прокаткидо 150 Т

Диаметр валков340 мм

Расстояние между клетями 1200 мм.

Источником нагрева является понижающий трансформатор мощностью 24О квт. Сила тока - до 70ОО а. Напряжение - 40

В качестве заготовок используют стальную ленту 7О X 5 мм и томпаковые (Л 90 7О X О,3 мм.

Все три ленты подают в защитный кожух продуваемый аргоном, и сваривают в рабочих валках при обжатии 35-45% и температуре 800-850 . Последующие испытания биметалла показали хорощее качество сварки и штампуем ости деталей.

Использование предлагаемого способа для прокатки биметаллических лент с электроконтактным нагревом обеспечивает более надежную свариваемость и плотное прилегание составляющих биметалла.

Применение устройства для прокатки биметаллических лент с электроконтактным нагревом позволяет равномерно расположить свариваемые ленты по длине относительно друг друга. Предлагаемая конструкция кожуха электроконтактного устройства исключает замыкания между его прижимными роликами

Предлагаемый способ и устройство позволяют получить биметалл более высокого качества.

Формула изобретения

1.Способ изготовления биметаллических лент путем прокатки с электроконтактным нагревом перед очагом деформации, отличающийся тем, что, с целью обеспечения надежной свариваемости и плотного прилегания, составляющие компоненты ленты нагревают совместно одним источником тока.

2.Устройство для осуществления способа по п. 1, содержащее прокатные валки, моталки и электроконтактное нагревательное устройство, выполненное в виде кожуха с размещенными в нем прижимными роликами, о т лич ающееся тем, что, с целью равномерного расположения свариваемых лент

по длине одна относительно другой, в защитном кожухе выполнены расположенные в вертикальной плоскости по отношению к направлению оси прокатки пазы, а прижимные ролики установлены в пазах свободно.

3.Устройство по п. 2, отличающееся тем, что защитный кожух выполнен в виде отдельных секций, изолированных одна относительно другой.

Источники информации, принятые во внимание при экспертизе:

1, Патент Швеции№106365, кл. 494, -36 М. КИ. В 23 к, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойной ленты и устройство для его осуществления | 1980 |

|

SU867569A1 |

| Способ получения биметаллических лент для электротехнических устройств | 1989 |

|

SU1703335A1 |

| Способ получения многослойной ленты | 1983 |

|

SU1269951A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАКИРОВАННЫХ БИМЕТАЛЛИЧЕСКИХ ЛЕНТ ПРОКАТКОЙ | 1993 |

|

RU2074073C1 |

| Способ получения заготовки | 1980 |

|

SU933134A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ЛЕНТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033910C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| Технологическая линия для производства биметаллической проволоки | 1977 |

|

SU738770A1 |

| Способ изготовления слоистыхиздЕлий | 1979 |

|

SU821120A1 |

| Способ изготовления холоднокатанойпОлОСы | 1978 |

|

SU827194A1 |

Авторы

Даты

1977-03-25—Публикация

1975-12-24—Подача