(54) СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ЛЕНТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ЛЕНТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033910C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАКИРОВАННЫХ БИМЕТАЛЛИЧЕСКИХ ЛЕНТ ПРОКАТКОЙ | 1993 |

|

RU2074073C1 |

| Способ изготовления биметаллических лент и устройство для его осуществления | 1975 |

|

SU551154A1 |

| СПОСОБ ТЕПЛОВОЙ ПРОКАТКИ ПОЛОСЫ С ЭЛЕКТРОКОНТАКТНЫМ НАГРЕВОМ | 1990 |

|

RU2009735C1 |

| Клеть прокатного стана с электро-КОНТАКТНыМ НАгРЕВОМ | 1979 |

|

SU831232A1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 1999 |

|

RU2173226C2 |

| Способ изготовления многослойных материалов | 1989 |

|

SU1754372A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ПЛАКИРОВАННОЙ КАТАНКИ | 2013 |

|

RU2547364C1 |

| Технологическая линия для производства биметаллической проволоки | 1977 |

|

SU738770A1 |

| Устройство для получения многослойной ленты | 1990 |

|

SU1792816A1 |

Изобретение относится к обработке металлов давлением и наиболее эффективно может быть использовано при изготовлении многослойной ленты.

Известен способ изготовления биметаллических лент и устройство для его осуществления, срдержащее прокатные валки, моталки, задающие ролики и электроконтактное нагревательное устройство, выполненное в виде кожуха с пазами, в которых свободно установлены прижимные ролики. Составляющие компоненты ленты нагревают совместно одним источником тока, разность потенциалов которого приложена между прокатными валками и задающими роликами. Ток нагрева при этом подается на основную ленту биметалла, а плакирующие ленты поступают в электроконтактное устройство под его прижимные ролики, обеспечивающие их контакт с основной лентой 1.

Недостатком нзвестных способа и устройства 1шляется сложность обеспечения надежного контакта между основной и плакирующими лентами по всей их длине, который, кроме

того, ухудшается из-за взаимного проскальзы вання между лентами в зоне электроконтактного устройства. Разница скоростей лент определяется соотноц1ением их обжатий в рабочих валках и практически не поддается регулированию. Это не позволяет поддерживать заданный температурный режим каждой из лент, что ухудщает их свариваемость. Кроме того, один из полюсов источника тока нагрева подключается к прокатным валкам, что приво10дит к значительному усложнению рабочей клети.

Цель изобретения - обеспечение надежности сваривания ленты в очаге деформации.

Поставленная цель достигается тем, что в отособе изготовления многослойной ленты путем

5 прокатки компонентов ленты с;электроконтактным нагревом их от одного источника тока, электроконтактиый нагрев осуществляют посредством приложения разности потенциалов между компонентами ленты перед очагом деформации.

30

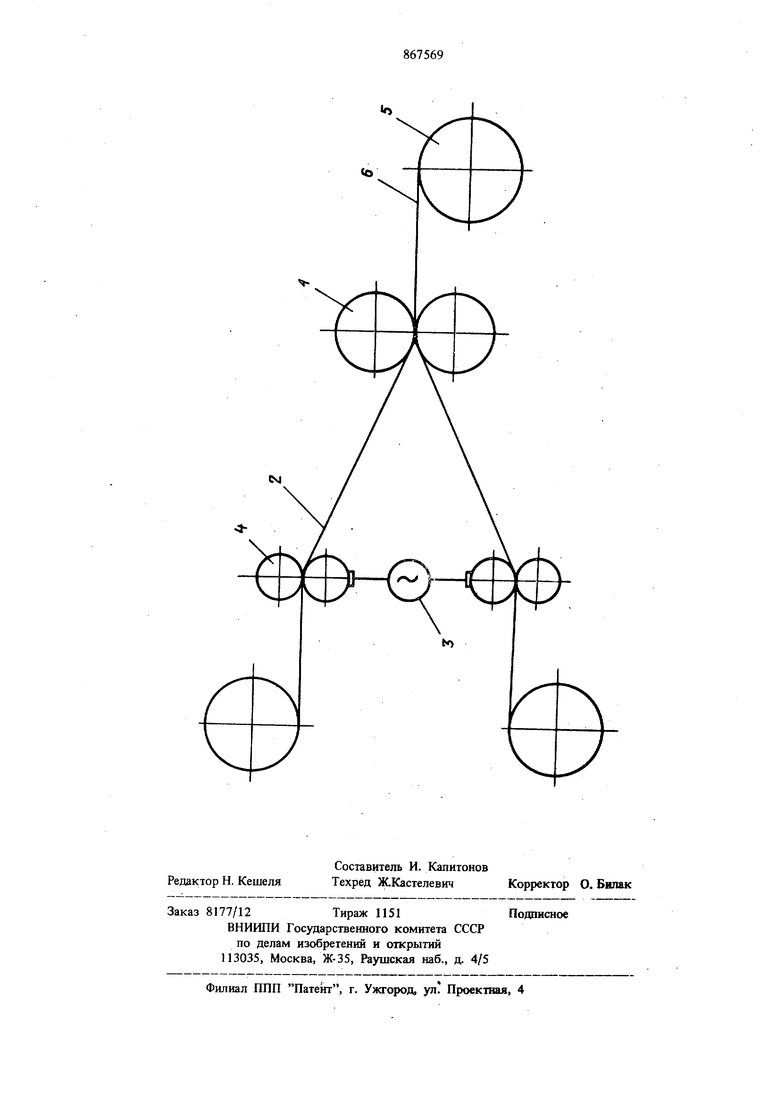

В устройстве, содержащем прокатные валкн, моталки ксммпонентов лепты, источник тока вагрева и элементы для подвода тока к компонен, там ленты, элементы для подвода тока к компонентам ленты установлены перед прокатными : валками в каждой линии с возможностью возвратно-постуатательного перемещения вдоль оси прокатки. На чертеже изображено предлагаемое устройство. Устрой(гво для осуществления предлагаемого способа состоит из прокатных валков 1, линий компонентов ленты 2, источника 3 тока нагрева, элементов 4 для подаода тока по числу линий компонентов ленты 2, установленных перед прокатными валками 1 и вьшолненных с возможностью возвратно-поступательного пере меще1шя вдоль оси прокатки, намоточ1того устройства 5. ; Изготовление многослойной ленты осущест:вляется следующим образом. Компоне51ты 2 многослойной ленты, наприме стальной ленты толщиной 5 мм, шириной 100 мм и плакирующей - толщиной 0,3 мм при ширине 100 мм, пропускаются между рабочими валками 1 и закрепляются на барабане моталки 5. Перед прокаткой ленты нагреваются до 800-850° С переменным током силой до 10000 А при напряжении до 36 В от источника 3. Прокатка ведется при давлении до 100 тс, обжатие достигает 35-45%. Элементы 4 ivm подвода тока установлены перед прокатными валками 1 в каждой линии компонентов ленты 2 таким образом, что разность потенщ1алов источника 3 тока приложена между компонента ми ленты 2. Так как компоненты ленты 2 соединяются лишь в прокатных валках 1, то и весь ток нагрева от источника 3 тока проходит через зону деформации, где и происходит наибольший нагрев компонентов ленты, что обеспечивает надежное сваривание ленты. Учитывая, что ток, текущий по всем линиям компонентов 2 одинаков, регулирование температуры нагрева каждого компонента производят путем перемещения злементов 4 подвода тока вдоль оси прокатки, изменяя при этом длину активного участка линии ко1 лпонен 4 тов ленты 2, по которому течет ток. Полученная многослойная лента 6 поступает на намоточное устройство 5. Предлагаемые способ и устройство позволяют прокатывать также ленту с числом компонентов более двух. В зтом случае один полюс источника тока подключается к основной ленте, а другой полюс - к плакирующим. Предлагаемый способ изготовления многослойной ленты и устройство для его осуществления по сравнению с известными позволяет обеспечить надежное сваривание лент в очаге деформации. Формула изобретения 1.Способ изготовления многослойной ленты путем прокатки компонентов ленты с электроконтактным нагревом их от одного источника тока, отличающийся тем, что, с целью обеспечения надежности сваривания ленть; в очаге деформации, злектроконтактный нагрев осуй(ествляют посредством приложения разности потенциалов между компонентами ленть перед очагом деформации. 2.Устройство для изготовления многослойной ленты по п. 1, содержащее прокатные валки, моталки компонентов ленты, источник тока нагрева и элементы для подвода тока к компонентам ленты, отличающееся тем, что элементы для подвода тока к компонентам ленты установленьь перед прокатными валками в каждой линии с возможностью возвратнопоступательного перемещения вдоль о прокатки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 551154, кл. В 23 Р 3/08, 1975 (прототип).

Авторы

Даты

1981-09-30—Публикация

1980-01-07—Подача