Изобретение относится к производству труб, в частности, из низкоуглеродистых нержавеющих сталей и сплавов. .

Производство труб из нержавепцих сталей включает изготовление трубной заготовки с тpeбye ым в готовых трубах содержанием углерода и ее многостадийный горячий и холодный передел с прсжежуточньми термическими обработками для снятия наклёла Ш .

При производстве труб из низко углеродистых сталей применяют низкоуглеродистую заготовку (С 0,03%) из металла, полученного индукционной вакуумной плавкой, либо методами газокислородного рафинирования или окислительного вакуумирования.

Недостатком такой схемы производства т(5уб является поверхностное нау;глероживание проката в процессе многостадийного передела, что приводит к резкому снижению коррозионной стойкости готовых труб и nOBtffiieHHOMy браку.

Основным источником науглероживания служат остатки технологических смазок, удаление которых при химической обработке недостаточно полно.

При промежуточных термических обработках происходит насыцение поверхности труб углеродом в тем большей степени, чем больше стадий передела проходит заготовка на готовый размер.

Наиболее близким к предлагаемому по технической сущности является способ производства труб из нержавеющих сталей с применением вакуум-тер10мической обработки (ВТО). В качестве исходного материала используется относительно дешевая трубная заготовка с содержанием углерода i 0,12%. После горячей деформации трубы под15вергаются обезуглероживающему отжигу в вакууме при 1300-1380 С для снижения содержания углерода до требуемог го уровня ((0,03%). Затем трубы подвергаются многостсшийному холодному

20 переделу на готовый размер с промежуточньми термическими и химическими обработкгми. В процессе холодного передела происходит измельчение зерна, выросшего за время отжига, и восста25новление механических свойств металла 21.

Недостатком способа является то, что ВТО не исключает .прследуюивв науглероживание труб, являющееся орга30ническим недостатком многостадийной

схемы передела. Другим недостатком является большая длительность обезуглероживающего отжига, что обусловлено в первую очередь относительно большой толщиной стенки горячекатаны передельных труб, составляющей величину 8 мм.

Цель изобретения - повышение коррозионной стойкости металла-за счет обеспечения стабильно низкого содержния углерода после ВТО и уменьшения науглероживания проката на переделе при сохранении мелкого зерна в готовых трубах, а также увеличение производительности процесса вакуум-термической обработки (ВТО).

Поставленная цель достигается тем что согласно способу производства труб преимущественно из низкоуглеродистых нержавеющих сталей и сплавов, включающему горячую деформацию, обезуглероживающий отжиг в вакууме и холодную деформацию в несколько проходов с промежуточными термическими и химическими обработками между ними, обезуглероживание проводят после промежуточной холодной дефо{ 1ации на минимальном из предусмотренных маршрутом п-ередела труб размере, обеспечивающем последующую суммарную деформацию со степенью не менее 40%.

Размер подката перед ВТО должен выбираться с таким расчетом, чтобы последующая деформация была достаточна для измельчения зерна до необходи мых размеров.Установлено, что при холодном переделе труб, прошедших ВТО, минимальная степень деформации, достаточная для измельчения зерна до величины, обеспечивающей восстановление механических свойств металла, составляет 40%. Деформация со степенью меньше 40% не обеспечивает необходимого измельчения зерна. Верхний предел степени деформации после обезуглероживающего отжига ограничивается только пластическими свойствами металла и может значительно превышат указанную величину, если это не приводит к увеличению числа проходов после ВТО и, соответственно, числа промежуточных термических обработок. Иными словами для обезуглероживания следует выбирать минимальный из предусмотренных маршрутом прокатки размер, суммарная деформация после которого составляет величину не менее указанной выше.

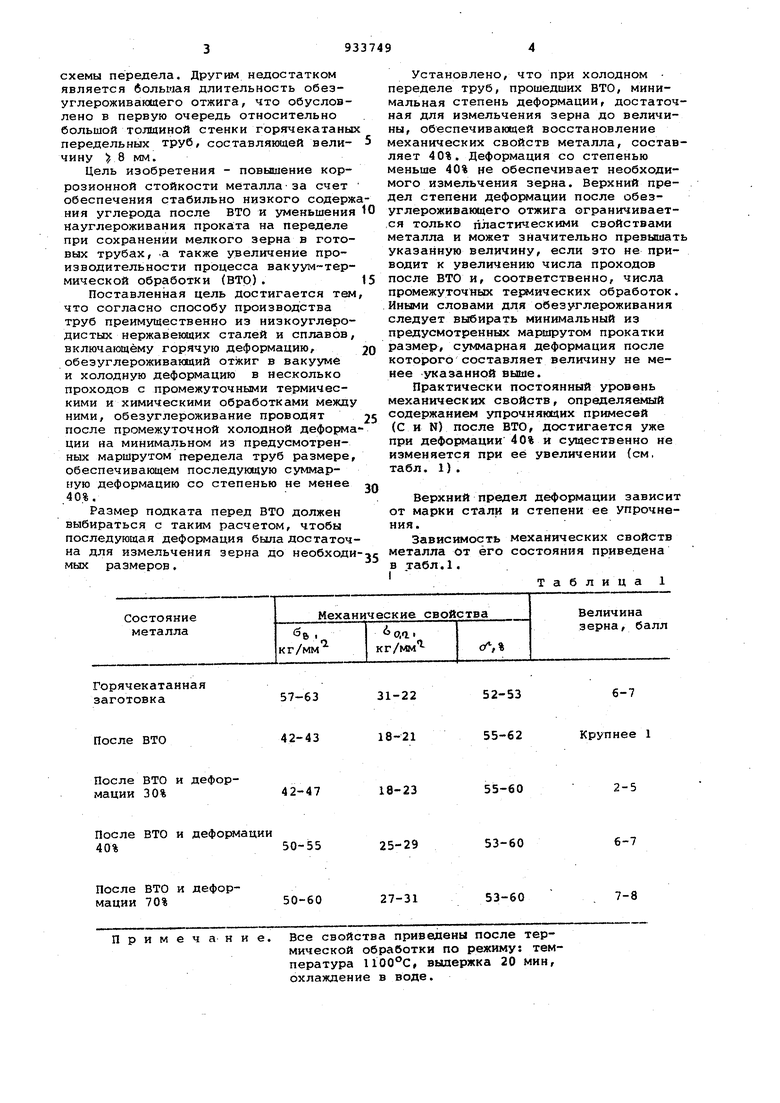

Практически постоянный уровень механических свойств, определяемый содержанием упрочняющих примесей (Си N) после ВТО, достигается уже при деформации 40% и существенно не изменяется при её увеличении (см, табл. 1).

Верхний предел деформации зависит от марки стали и степени ее упрочнения.

Зависимость механических свойств металла от его состояния приведена в табл.1,

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТЫ ИЗ НИЗКОЛЕГИРОВАННОЙ ТЕПЛОУСТОЙЧИВОЙ, ГОРЯЧЕКАТАННОЙ СТАЛИ | 1995 |

|

RU2088676C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2175985C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ШТАМПОВКИ И ПОСЛЕДУЮЩЕГО ЭМАЛИРОВАНИЯ | 2000 |

|

RU2159820C1 |

| МЕТАЛЛИЧЕСКИЙ ЛИСТ НА ОСНОВЕ ЖЕЛЕЗА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2550448C1 |

| ЛИСТЫ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2092605C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ (ВАРИАНТЫ) | 1992 |

|

RU2074900C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2020 |

|

RU2778537C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСЫ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННЫМ ЗЕРНОМ И ПОЛУЧЕННАЯ ТАКИМ ОБРАЗОМ ЭЛЕКТРОТЕХНИЧЕСКАЯ СТАЛЬ С ОРИЕНТИРОВАННЫМ ЗЕРНОМ | 2010 |

|

RU2536150C2 |

| Способ изготовления труб из аустенитных коррозионностойких сталей | 1988 |

|

SU1573037A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2017 |

|

RU2637848C1 |

Горячекатанная

57-63 заготовка

42-43

После ВТО

После ВТО и дефор42-47мации 30%

После ВТО и деформации

40%50-55

После ВТО и дефор50-60мации 70%

Все свойства приведены после терримечание. мической обработки по режиму: температура выдержка 20 мин, охлаждение в воде.

52-53

6-7

31-22

55-62

18-21

Крупнее 1

18-23

55-60

2-5

6-7

53-60

25-29

7-8

53-60

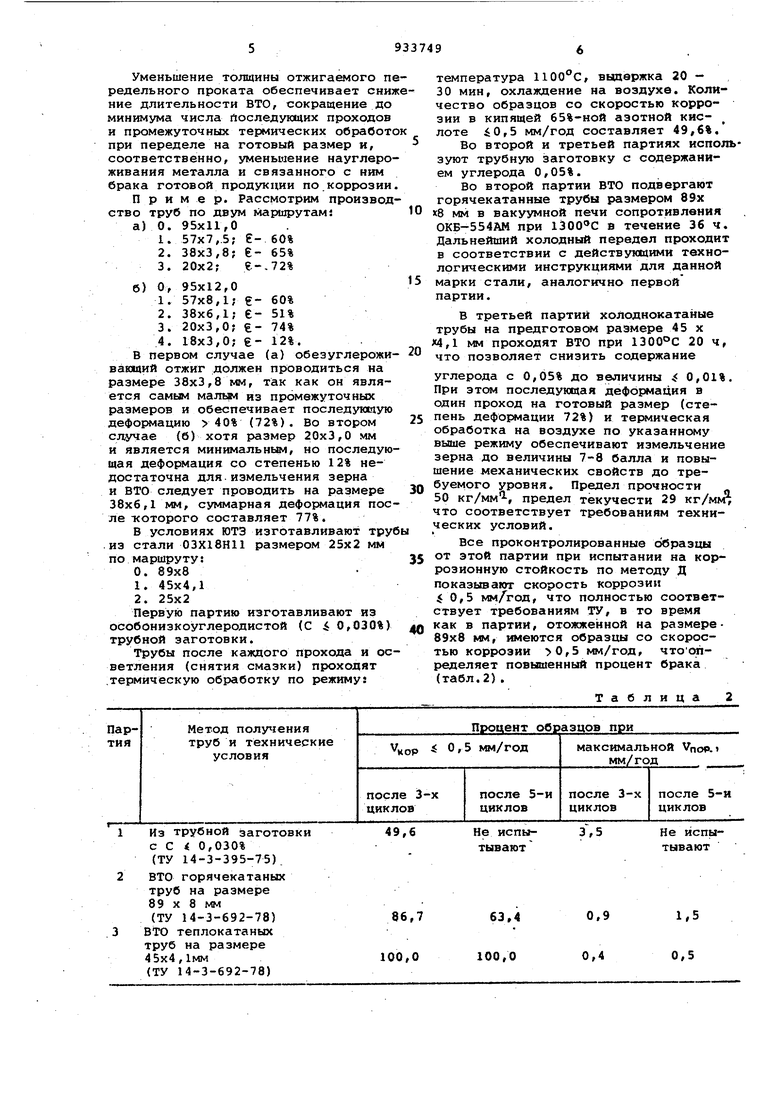

27-31 Уменьшение толщины отжигаемого п редельного проката обеспечивает сни ние длительности ВТО, сокращение до минимума числа йоследугацих проходов и промежуточных термических обрабо при переделе на готовый размер и, соответственно, уменьшение науглеро живания металла и связанного с ним брака готовой продукции по коррозии Пример. Рассмотрим произво ство труб по двум маршрутам: а) 0. 95x11,0 57x7,.5; Е- 60% 38x3,8; е- 65% г-,72% б) О, 95x12,0 1.57x8,1; Е- 60% 2.38x6,1; е- 51% 3.20x3,0; е- 74% 4.18x3,0; е- 12%. В первом случае (а) обеэуглерожи ваюций отжиг должен проводиться на размере 38x3,8 мм, так как он является самом мальам из промежуточньос размеров и обеспечивает последугапую деформацию 40% (72%). Во втором случае (б) хотя размер 20x3,0 мм и является минимальнь 1, но последую щая деформация со степенью 12% недостаточна для.измельчения зерна и ВТО следует проводить на размере 38x6,1 мм, суммарная деформация пос ле которого составляет 77%. В условиях ЮТЗ изготавливают тру .из стали ОЗХ18Н11 размером 25x2 мм по маршруту: 0.89x8 1.45x4,1 2.25x2 Первую партию изготавливают из особонизкоуглеродистой (С . 0,030%) трубной заготовки. Трубы после каждого прохода и ос ветления (снятия смазки) проходят .термическую обработку по режиму:

Из трубной загото

с С 0,030%

(ТУ 14-3-395-75).

ВТО горячекатаных

труб на размере

89 X 8 мм

(ТУ 14-3-692-78) ВТО теплокатаных труб на размере 45x4,1мм (ТУ 14-3-692-78)

Не испы3,5

Не испытываюттывают

86,7

0,9

1,5

0,4

100,0

0,5

100,0 температура , выдержка 20 30 мин, охлаждение на воздухе. Количество образцов со скоростью коррозии в кипящей 65%-ной азотной кислоте iO,5 мм/год составляет 49,6%. Во второй и третьей партиях исполь зуют трубную заготовку с содержанием углерода 0,05%. Во второй партии ВТО подвергают горячекатанные трубы размером 89х х8 мм в вакуумной печи сопротивления ОКБ-554АМ при в течение 36 ч. Дальнейший холодный передел проходит в соответствии с действующими технологическими инструкциями для данной марки стали, аналогично первой партии. В третьей партии холоднокатаные трубы на предготовсм размере 45 х X4,l мм проходят ВТО при 20 ч, что позволяет снизить содержание углерода с 0,05% до величины 0,01%, При этом последующая деформация в один проход на готовый размер (степень деформации 72%) и термическая обработка на воздухе по указанному выше режиму обеспечивают измельчение зерна до величины 7-8 балла и повышение механических свойств до требуемого уровня. Предел прочности 50 кг/MMi, предел текучести 29 кг/мм что соответствует требованиям технических условий. Все проконтролированные образцы от этой партии при испытании на коррозионную стойкость по методу Д показывают скорость коррозии i 0,5 мм/год, что полностью соответствует требованиям ТУ, в то время как в партии, отожженной на размере89x8 мм, имеются образцы со скоростью коррозии 0,5 мм/год, чтоопределяет повышенный процент брака (табл.2). Таблица 2 Трубы с применением ВТО должны выдерживать испытания на коррозию по методу Д (ГОСТ 6032-75) в течени 5 циклов. Ожидаемый экономический эффект за счет снижения брака по коррозии при внедрении предлагаемой технологии составит 1290 руб./т. Кроме этого, уменьшение толщины стенки труб позволяет существенно сократить длительность обработки и увеличить производительность вакуум ной печи при проведении обезуглероживающего отжига на 10-15%. Формула изобретения Способ производства труб преимущественно из низкоуглеродистых не.ржавеющих сталей и сплавов, включаю щий горячую деформацию, обезуглерож вающий отжиг в вакууме и многократную холодную дефоЕМацию с промежуточными термическими и химическими, обработками между ними, отличающийся тем, .что, с целью повыщения .коррозионной стойкости труб и увеличения производительности процесса обезуглероживания труб в вакууме, обезуглероживание проводят после промежуточной холодной деформации на размере, обеспечивающем последующую суимарную л ефО1 «ацию со степенью не менее 40%. Источники информации, принятые во внимание при экспертизе 1.Осада Я.Е. и др. Современные трубные цехи. М., Металлургия, 1977, с. . 2.Хитрик С.И. и др.. Обезуглероживание и дегазация труб из нержавеющих сталей путем высокотемпера.турной вакуумтермической обработки. В рем.межвед. сб.: Металлургия и коксохимия, вып. 16, Киев, Техника, 1969., с.50-54.

Авторы

Даты

1982-06-07—Публикация

1980-07-07—Подача