Область техники, к которой относится изобретение

Настоящее изобретение относится к металлическому листу на основе железа, имеющему высокую степень накопления плоскостей {200}, соответствующим образом используемому для магнитных сердечников и аналогичных деталей электромоторов, электрогенераторов и трансформаторов и способному обеспечивать уменьшение размеров этих магнитных сердечников и сокращение потерь электроэнергии, а также к способу его изготовления. Настоящая заявка составлена на основании и испрашивает приоритет предшествующей японской патентной заявки № 2011-100014, поданной 27 апреля 2011 г., предшествующей японской патентной заявки № 2011-101893, поданной 28 апреля 2011 г., и предшествующей японской патентной заявки № 2012-070166, поданной 26 марта 2012 г., полное содержание которых включается в настоящий документ посредством ссылки.

Уровень техники

Электротехнические стальные листы, легированные кремнием и/или подобными элементами, традиционно используются для магнитных сердечников электромоторов, электрогенераторов, трансформаторов и подобных устройств. В числе электротехнических стальных листов нетекстурованные электротехнические стальные листы, имеющие относительно случайную ориентацию кристаллов, можно изготавливать при низкой себестоимости, чтобы, таким образом, использовать их для электромоторов, трансформаторов и подобных бытовых электроприборов и аналогичных устройств многоцелевого назначения.

Ориентация кристаллов данного нетекстурованного электротехнического стального листа является случайной (рандомизированной), делая, таким образом, невозможным получение высокой плотности магнитного потока. С другой стороны, текстурованные электротехнические стальные листы, имеющие упорядоченную ориентацию кристаллов, способны обеспечивать высокую плотность магнитного потока, и, таким образом, их можно использовать в передовых технологиях для изготовления приводных электродвигателей и подобных устройств гибридных автомобилей и аналогичных транспортных средств. Однако в способе изготовления текстурованного электротехнического стального листа, который используется в промышленном масштабе в настоящее время, требуется продолжительная термическая обработка, что, таким образом, повышает себестоимость.

Как указано выше, в случае нетекстурованного электротехнического стального листа не может быть получена достаточно высокая плотность магнитного потока, а в случае текстурованного электротехнического стального листа направления, в которых может быть получена высокая плотность магнитного потока, ограничиваются одним направлением или двумя направлениями. С другой стороны, в случае гибридных автомобилей и аналогичных транспортных средств требуется достижение высокого вращающего момента и уменьшение размеров, и поэтому возникает спрос на изготовление металлического листа, способного в полной мере обеспечивать высокую плотность магнитного потока в окружном направлении в плоскости, когда металлический лист используют в качестве материала сердечников приводных электродвигателей и подобных устройств. Таким образом, в качестве альтернативы промышленному способу изготовления текстурованного электротехнического стального листа предложен способ увеличения степени накопления определенных ориентаций кристаллов и разнообразные способы уменьшения потерь в сердечнике. Однако, например, в способе, описанном в патентном документе 7, оказывается возможным увеличение степени накопления плоскостей {200}, но возникает направленность к определенной ориентации, и, таким образом, создается высокая плотность магнитного потока в определенном направлении, но совершенно не может быть получена высокая плотность магнитного потока в окружном направлении в плоскости и подобное, и в результате этого в рамках традиционного способа необязательно должны получаться удовлетворительные свойства.

Список цитируемой литературы

Патентная литература

Патентный документ 1: японская выложенная патентная публикация № 10-168542.

Патентный документ 2: японская выложенная патентная публикация № 2006-45613.

Патентный документ 3: японская выложенная патентная публикация № 2006-144116.

Патентный документ 4: японская выложенная патентная публикация № 10-180522.

Патентный документ 5: японская выложенная патентная публикация № 01-252727.

Патентный документ 6: японская выложенная патентная публикация № 07-173542.

Патентный документ 7: публикация международной патентной заявки № WO2011/052654.

Сущность изобретения

Техническая проблема

Таким образом, задача настоящего изобретения заключается в том, чтобы предложить металлический лист на основе Fe (железа), который легко намагничивается в плоскости листа, а также имеет текстуру, способную в полной мере обеспечивать высокую плотность магнитного потока в окружном направлении в плоскости, и способ его изготовления.

Решение проблемы

В результате всестороннего исследования авторы настоящего изобретения обнаружили, что склонность к выбору определенной ориентации регулируется по отношению к металлу на основе железа в стальном листе или подобном предмете, и в результате этого ориентация <100> α-железа оказывается более плотно и полностью распределенной в плоскости металлического листа, что делает в полной мере возможным получение высокой плотности магнитного потока в окружном направлении в плоскости.

Кроме того, авторы настоящего изобретения выяснили, что для изготовления такого металлического листа на основе Fe сначала в части поверхностного слоя образуется текстура, в которой увеличивается степень накопления плоскостей {100}, и во время фазового перехода γ-α под действием последующей термической обработки текстура преобразуется, поглощая при этом текстуру {100}. После этого авторы всесторонне исследовали способ образования текстуры {100} в части поверхностного слоя и достижение высокого накопления плоскостей {200} с использованием фазового перехода γ-α.

В результате было обнаружено, что, когда металлический лист на основе Fe изготавливают из плоской заготовки (сляба) путем прокатки, температуру прокатки и коэффициент обжатия оптимизируют, и в результате этого становится возможным образование текстуры {100} по меньшей мере в части поверхностного слоя. После этого было обнаружено, что, когда текстура {100} в части поверхностного слоя поглощается путем использования последующего фазового перехода γ-α, легирующий железо металл заставляют заблаговременно диффундировать от поверхности, область диффузии превращается в фазу α-Fe, и в результате этого в области, превратившейся в фазу α-Fe, образуется текстура {100}, и во время фазового перехода γ-α увеличивается степень накопления плоскостей {200} в фазе α-Fe, дополнительно образующейся в результате фазового перехода, и ориентация <100> распределяется более плотно и полно, и в результате этого становится в полной мере возможным получение высокой плотности магнитного потока в окружном направлении в плоскости.

Кроме того, авторы настоящего изобретения обнаружили, что, когда в случае большого количества присутствующего углерода, содержание C уменьшают посредством обезуглероживающего отжига, этот обезуглероживающий отжиг осуществляют в заданных условиях, и в результате этого также становится возможным образование текстуры {100} по меньшей мере в части поверхностного слоя, и в окончательно получаемом металлическом листе на основе Fe ориентация <100> распределяется более плотно и полно, и в результате этого оказывается в полной мере возможным получение высокой плотность магнитного потока в окружном направлении в плоскости.

Сущность настоящего изобретения, выполненного в результате таких исследований, выражается следующим образом.

(1) Металлический лист на основе Fe, содержащий по меньшей мере один тип ферритообразующего элемента помимо Fe, в котором, когда соотношения интенсивностей соответствующих направлений {001}<470>, {116}<6 12 1> и {223}<692> в плоскости листа по рентгеновской дифрактограмме составляют A, B и C соответственно и выполняется условие Z=(A+0,97B)/0,98C, значение Z составляет не менее чем 2,0 и не более чем 200.

(2) Металлический лист на основе Fe по п. (1), в котором ферритообразующий элемент диффундирует от поверхности, легируя Fe.

(3) Металлический лист на основе Fe по п. (1) или (2), в котором слой, содержащий ферритообразующий элемент, образуется по меньшей мере на одной стороне поверхностей металлического листа на основе Fe, и ферритообразующий элемент, который диффундирует из части слоя, легирует Fe.

(4) Металлический лист на основе Fe по п. (3), в котором толщина слоя, содержащего ферритообразующий элемент, составляет не менее чем 0,01 мкм и не более чем 500 мкм.

(5) Металлический лист на основе Fe по любому из пп. (1)-(4), в котором степень накопления плоскостей {200} составляет не менее чем 30% и не более чем 99%, и степень накопления плоскостей {222} составляет не менее чем 0,01% и не более чем 30%.

(6) Металлический лист на основе Fe по любому из пп. (1)-(5), в котором ферритообразующий элемент представляет один или несколько типов элементов, выбранных из группы, состоящей из Al, Cr, Ga, Ge, Mo, Sb, Si, Sn, Ta, Ti, V, W и Zn.

(7) Металлический лист на основе Fe по любому из пп. (1)-(6), в котором по меньшей мере частичная область, включающая поверхности металлического листа на основе Fe, представляет собой однофазную область, состоящую из компонента на однофазной основе, и соотношение однофазной α-области и сечения металлического листа на основе Fe составляет 1% или более.

(8) Металлический лист на основе Fe по любому из пп. (1)-(7), в котором толщина металлического листа на основе Fe составляет не менее чем 10 мкм и не более чем 6 мм.

(9) Металлический лист на основе Fe по любому из пп. (1)-(8), в котором однофазная α-область образуется на стороне передней поверхности и на стороне задней поверхности металлического листа на основе Fe, и образуется кристаллическое зерно, покрывающее однофазную α-область на стороне передней поверхности и однофазную α-область на стороне задней поверхности.

(10) Способ изготовления металлического листа на основе Fe, включающий:

осуществление горячей прокатки литой плоской заготовки, содержащей менее чем 0,02 масс.% C и изготовленной из металла на основе Fe компонента с фазовым переходом α-γ, при температуре литой плоской заготовки на уровне температуры A3 или выше для получения горячекатаного листа;

осуществление прокатки в α-области горячекатаного листа при температуре, составляющей 300°C или выше и ниже температуры A3 литой плоской заготовки, для получения катаного листа;

осуществление холодной прокатки катаного листа для получения основного металлического листа, у которого толщина составляет не менее чем 10 мкм и не более чем 6 мм;

нанесение ферритообразующего элемента на одну поверхность или на обе поверхности основного металлического листа;

нагревание основного металлического листа, на который нанесен ферритообразующий элемент, до температуры A3 основного металлического листа; и

дополнительное нагревание нагретого основного металлического листа до температуры, составляющей не менее чем температура A3 основного металлического листа и не более чем 1300°C, и выдерживание основного металлического листа; и

охлаждение нагретого и выдержанного основного металлического листа до температуры, составляющей менее чем температура A3 основного металлического листа.

(11) Способ изготовления металлического листа на основе Fe по п. 10, в котором коэффициент обжатия при прокатке в α-области составляет -1,0 или менее в пересчете на истинную деформацию, и сумма коэффициента обжатия при прокатке в α-области и коэффициента обжатия при холодной прокатке составляет -2,5 или менее в пересчете на истинную деформацию.

(12) Способ изготовления металлического листа на основе Fe по п. 10 или 11, в котором коэффициент обжатия при горячей прокатке составляет -0,5 или менее в пересчете на истинную деформацию.

(13) Способ изготовления металлического листа на основе Fe, включающий:

нагревание стального листа, содержащего не менее чем 0,02 масс.% и не более чем 1,0 масс.% C, у которого толщина составляет не менее чем 10 мкм и не более чем 6 мм, и изготовленного из металла на основе Fe компонента с фазовым переходом α-γ, до температуры на уровне температуры A1 или выше и температуры, при которой структура превращается в однофазную, когда осуществляется обезуглероживание, до тех пор, пока содержание C не составит менее чем 0,02 масс.%, для получения основного металлического листа, который подвергнут обезуглероживанию в интервале, составляющем не менее чем 5 мкм и не более чем 50 мкм в направлении глубины от своей поверхности, до тех пор, пока содержание C не составит менее чем 0,02 масс.%;

нанесение ферритообразующего элемента на одну поверхность или на обе поверхности основного металлического листа;

нагревание основного металлического листа, на который нанесен ферритообразующий элемент, до температуры A3 основного металлического листа; и

дополнительное нагревание нагретого основного металлического листа до температуры, составляющей не менее чем температура A3 основного металлического листа и не более чем 1300°C, и выдерживание основного металлического листа; и

охлаждение нагретого и выдержанного основного металлического листа до температуры, составляющей менее чем температура A3 основного металлического листа.

(14) Способ изготовления металлического листа на основе Fe по п. 13, в котором стальной лист, изготовленный из металла на основе Fe, дополнительно содержит Mn в количестве от 0,2 масс.% до 2,0 масс.%, и обезуглероживание и уменьшение содержания марганца осуществляются совместным образом.

(15) Способ изготовления металлического листа на основе Fe по п. 13 или 14, дополнительно включающий:

осуществление науглероживания стального листа, содержащего менее чем 0,02 масс.% C, у которого толщина листа составляет не менее чем 10 мкм и не более чем 6 мм, и изготовленного из металла на основе Fe с фазовым переходом α-γ, для получения содержания C, составляющего не менее чем 0,02 масс.% и не более чем 1,0 масс.%.

Полезные эффекты изобретения

Согласно настоящему изобретению, становится возможным изготовление металлического листа на основе Fe, способного в полной мере обеспечивать высокую плотность магнитного потока в окружном направлении в плоскости.

Краткое описание чертежей

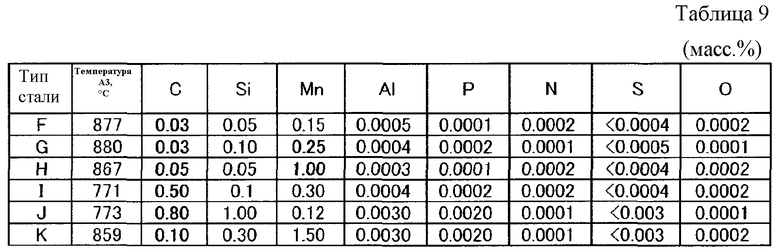

[Фиг. 1] Фиг. 1 представляет изображение, разъясняющее способ вычисления средней плотности магнитного потока B50;

[фиг. 2] фиг. 2 представляет концептуальную схему, иллюстрирующую взаимосвязь между значением Z, соотношением B50/Bs средней плотности магнитного потока B50 и плотностью магнитного потока насыщения Bs и разностью плотностей магнитного потока ΔB;

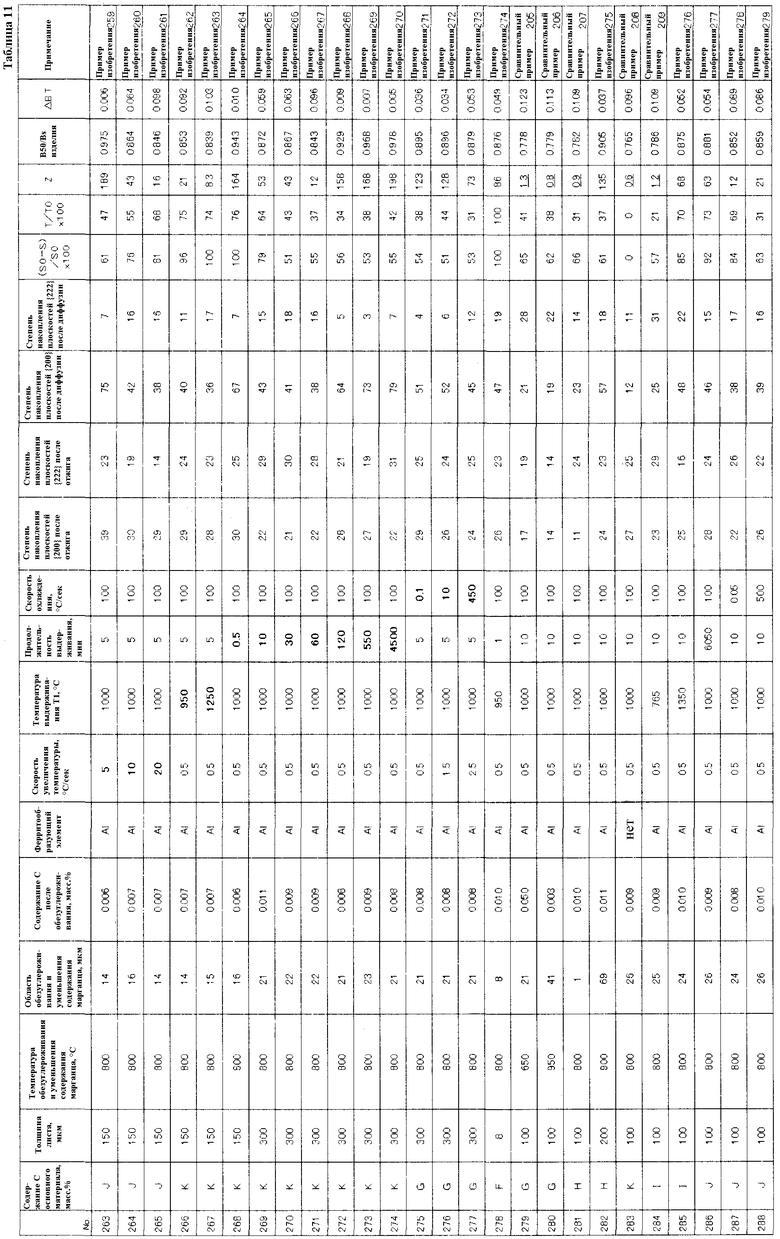

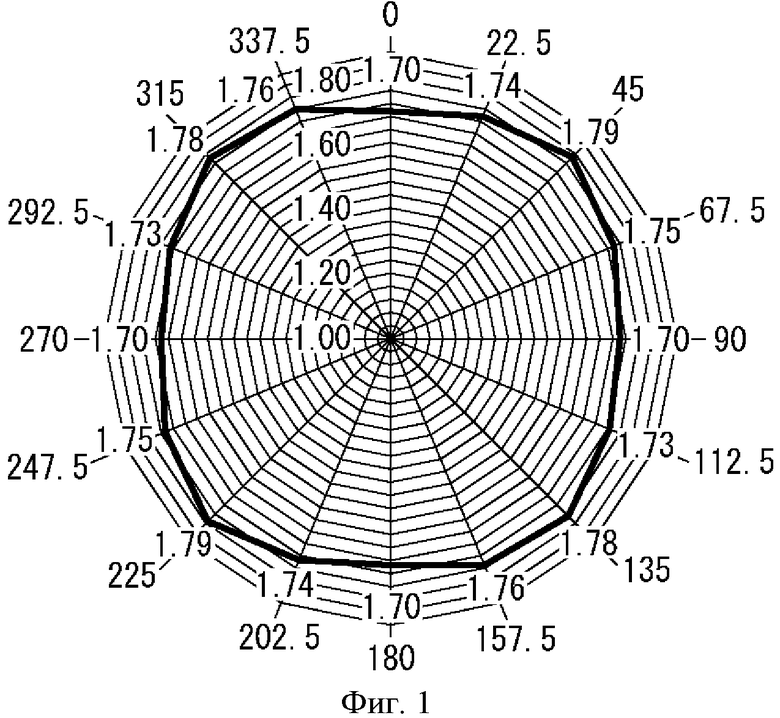

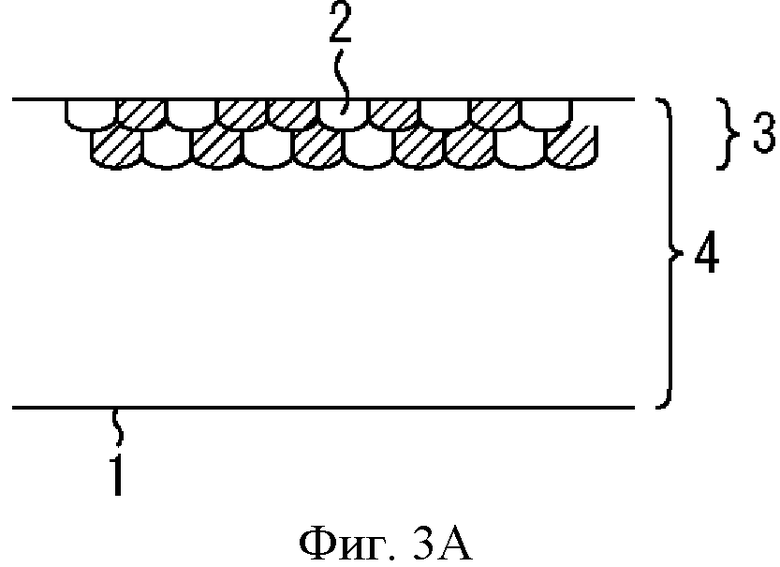

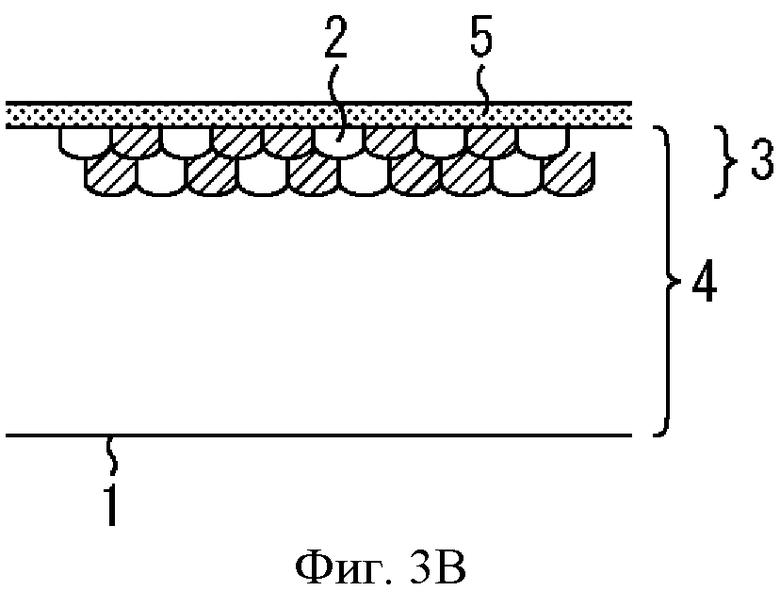

[фиг. 3A] фиг. 3A представляет изображение, схематически иллюстрирующее структуру сечения основного металлического листа, имеющего текстуру {100}, образованную на участке поверхностного слоя;

[фиг. 3B] фиг. 3B представляет изображение, схематически иллюстрирующее структуру сечения основного металлического листа, имеющего легирующий металлический слой, образованный на участке поверхностного слоя;

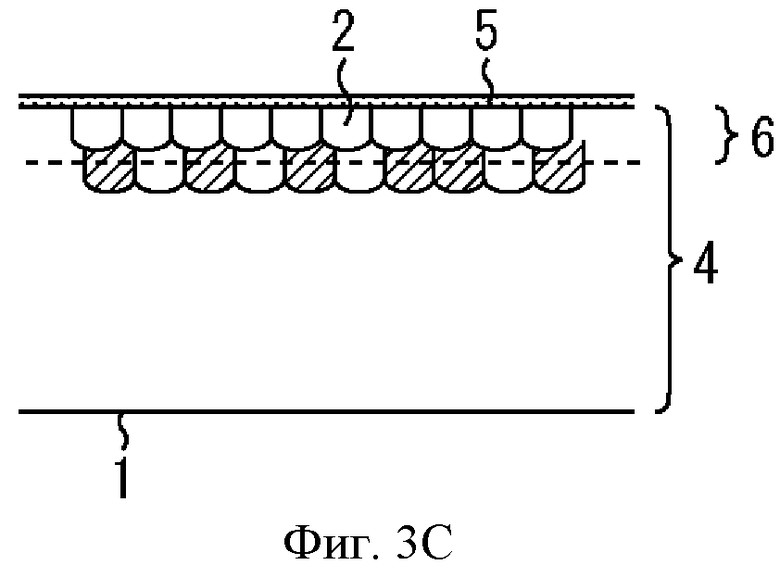

[фиг. 3C] фиг. 3C представляет изображение, схематически иллюстрирующее структуру сечения основного металлического листа в процессе увеличения температуры;

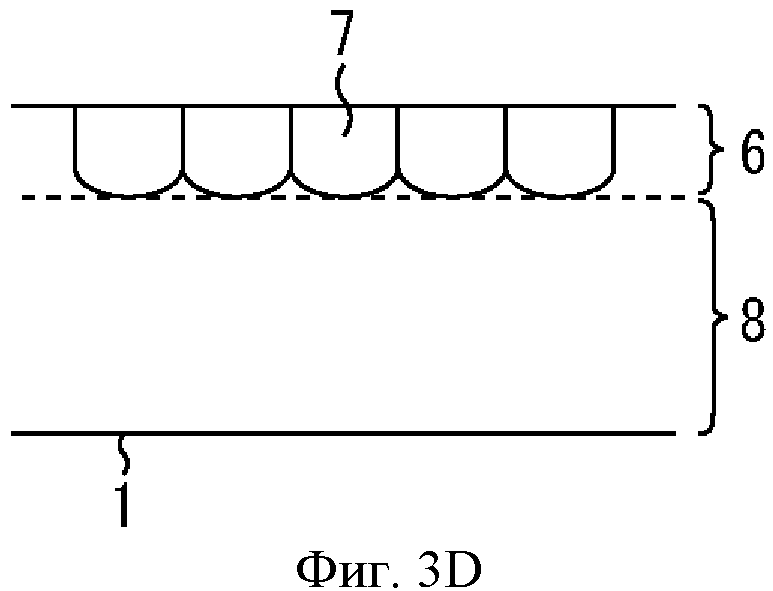

[фиг. 3D] фиг. 3D представляет изображение, схематически иллюстрирующее структуру сечения основного металлического листа в процессе нагревания и выдерживания;

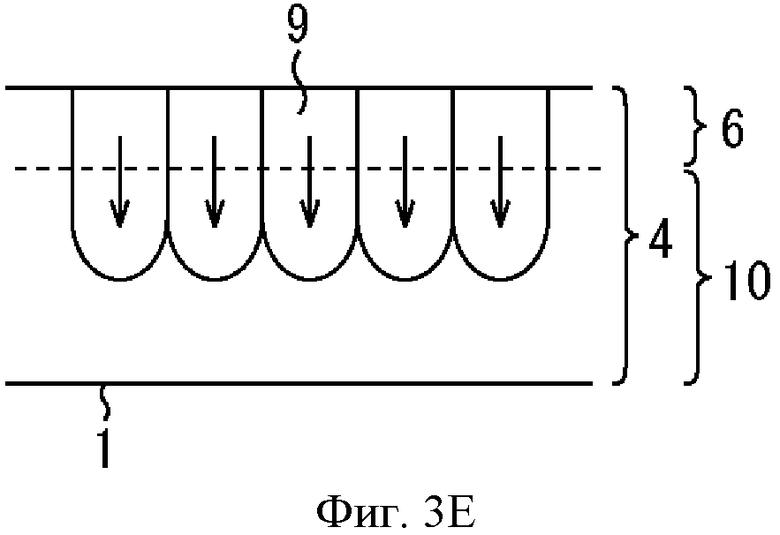

[фиг. 3E] фиг. 3E представляет изображение, схематически иллюстрирующее структуру сечения основного металлического листа в процессе охлаждения;

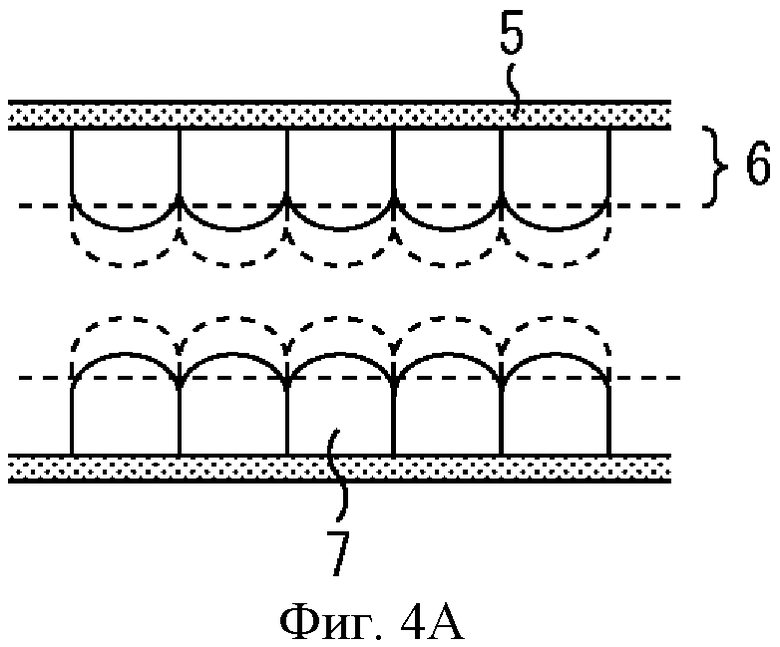

[фиг. 4A] фиг. 4A представляет изображение, схематически иллюстрирующее структуру сечения основного металлического листа в состоянии выдерживания при температуре на уровне температуры A3 или выше;

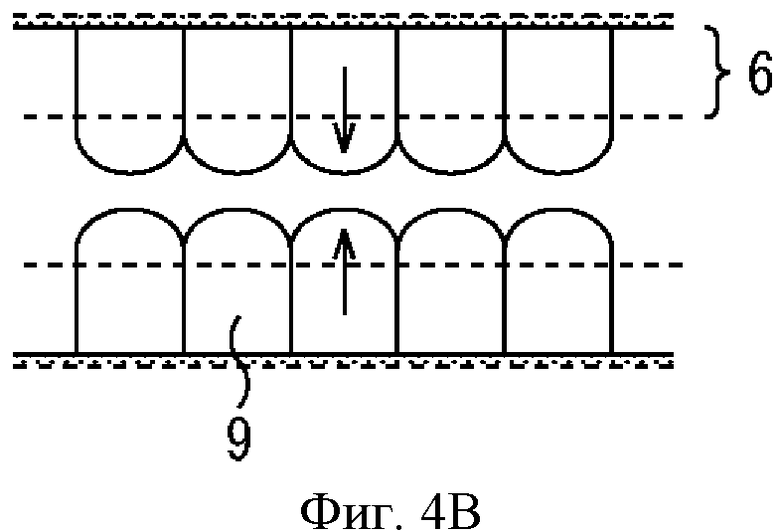

[фиг. 4B] фиг. 4B представляет изображение, схематически иллюстрирующее структуру сечения основного металлического листа после охлаждения в том случае, когда должны оставаться легирующие металлические слои;

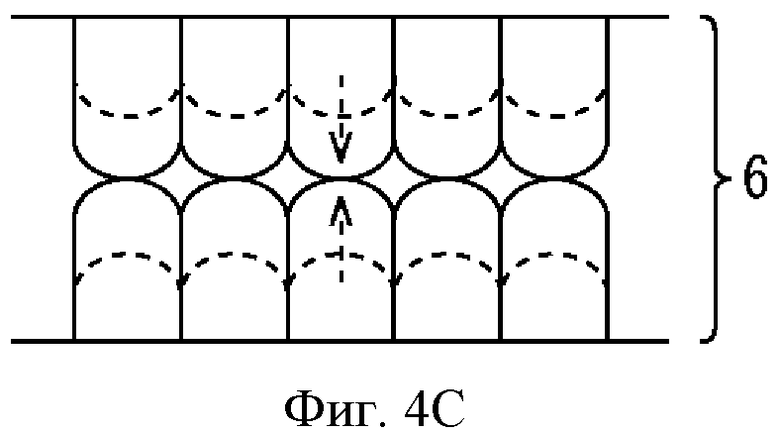

[фиг. 4C] фиг. 4C представляет изображение, схематически иллюстрирующее структуру сечения основного металлического листа в том случае, когда основной металлический лист легирован вплоть до своей центральной части в состоянии выдерживания при температуре на уровне температуры A3 или выше;

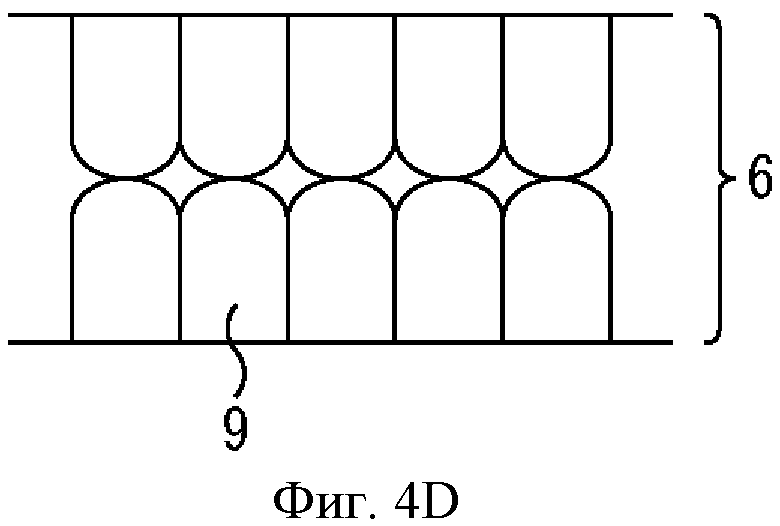

[фиг. 4D] фиг. 4D представляет изображение, схематически иллюстрирующее структуру сечения основного металлического листа после охлаждения в том случае, когда основной металлический лист легирован вплоть до центральной части, и

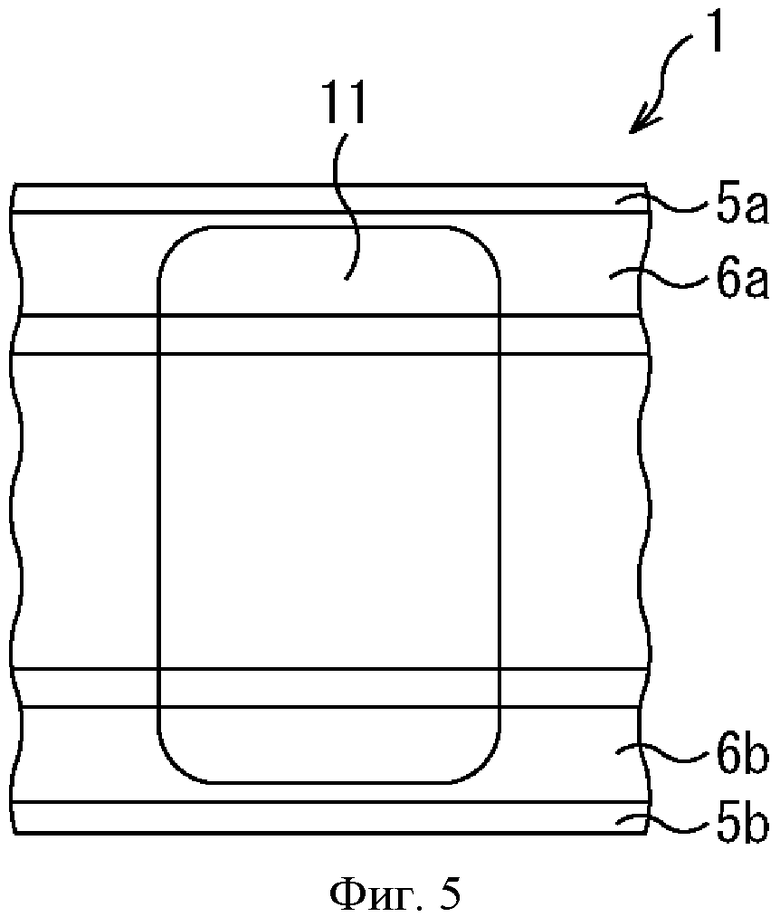

[фиг. 5] фиг. 5 представляет изображение, схематически иллюстрирующее структуру сечения основного металлического листа, в котором кристаллические зерна становятся крупными.

Описание вариантов осуществления

Как правило, в кристалле α-Fe существует ориентация легкого намагничивания, и когда в направлении, в котором являются большими косинусы между ориентациями <100>, <010>, <001> (которые будут называться общим термином «ориентация [100]») и данной ориентацией, осуществляют возбуждение в стационарном магнитном поле, и проводят магнитные измерения, становится вероятным получение высокой плотности магнитного потока. С другой стороны, когда в направлении, в котором являются большими косинусы направления по отношению к ориентации <111>, которая представляет собой ориентацию трудного намагничивания, осуществляют возбуждение и проводят магнитные измерения, становится невероятным получение высокой плотности магнитного потока. Авторы настоящего изобретения обнаружили, что в кристалле α-Fe существует большее число ориентаций [100] в плоскости листа, а также у кристалла α-Fe устанавливается определенная текстура, которая в полной мере распределяется в плоскости листа, и в результате этого косинусы направления по отношению к ориентации [100] всегда становятся большими в произвольном направлении в плоскости металлического листа, и когда магнитное поле прилагают в произвольном направлении в плоскости металлического листа, и проводят магнитные измерения, может быть получена высокая плотность магнитного потока.

Отличие заключается в том, что определенная текстура, которую имеет металлический лист на основе Fe согласно настоящему изобретению, содержит по меньшей мере один тип ферритообразующего элемента помимо Fe, в котором когда соотношения интенсивностей в соответствующих направлениях {001}<470>, {116}<6 12 1> и {223}<692> в плоскости листа по рентгеновской дифрактограмме составляют A, B и C соответственно и выполняется условие Z=(A+0,97B)/0,98C, значение Z составляет не менее чем 2,0 и не более чем 200.

Далее будет разъяснено описанное выше значение Z.

Основные ориентации, на которых сосредоточено внимание в настоящем изобретении, представляют собой {001}<470>, {116}<6 12 1> и {223}<692>. При исследовании состояния трехмерной текстуры, вычисляемого векторным методом, авторы настоящего изобретения обнаружили, что соотношение рентгеновских интенсивностей в произвольном направлении в описанных выше ориентациях трех плоскостей изменяются в зависимости от магнитных свойств изделия, выяснили, что соответствующая математическая обработка делает возможным количественное определение взаимосвязи с магнитными свойствами изделия, и выполнили настоящее изобретение.

Соотношение рентгеновских интенсивностей в произвольном направлении этих соответствующих ориентаций может быть получено из трехмерной текстуры, вычисляемой векторным методом на основании полюсной фигуры {110}, или их можно также получать из трехмерной текстуры, вычисляемой методом разложения в ряд, используя множество (предпочтительно три или более) полюсных фигур из числа полюсных фигур {110}, {100}, {211} и {310}. Для соотношения рентгеновских интенсивностей в произвольном направлении в описанной выше соответствующей ориентации кристаллов данным методом можно использовать, например, интенсивности (001) [4 -7 0], (116) [1 -12 1] и (223) [6 -9 2] при сечении ϕ2 = 45° трехмерной текстуры в неизменном виде.

Далее будет разъяснена причина, по которой было обнаружено выражение Z=(A+0,97B)/0,98C.

Прежде всего, A представляет собой интенсивность для ориентации {001}<470>. Эта ориентация находится в плоскости {100}, таким образом, что косинусы направления по отношению к плоскости {100} составляют 1,0. В плоскости {100} существует ориентация [100], которая представляет собой ориентацию легкого намагничивания, и, таким образом, ориентация этой плоскости в плоскости металлического листа является преимущественной для получения высокой плотности магнитного потока в плоскости металлического листа. Таким образом, интенсивность A взвешивают с косинусами направления, составляющими 1,0, по отношению к степени влияния на повышение плотности магнитного потока, чтобы установить один из параметров в значении Z.

Далее, В представляет собой интенсивность ориентации {116}<6 12 1>. Угловая разность между этой ориентацией и плоскостью {001} составляет 13,3° и косинусы данного направления составляют 0,97. В плоскости {001} также существует ориентация [100], которая представляет собой ориентацию легкого намагничивания, и, таким образом, ориентация этой плоскости в плоскости металлического листа является преимущественной для получения высокой плотности магнитного потока в плоскости металлического листа. По этой причине интенсивность В взвешивают с косинусами направления, составляющими 0,97, по отношению к степени влияния на повышение плотности магнитного потока, чтобы установить один из параметров в значении Z.

Кроме того, C представляет собой интенсивность в ориентации {223}<692>. Угловая разность между ориентацией {223}<692> и плоскостью {111} составляет 11,4°, и косинусы направления составляют 0,98. Как описано выше, в плоскости {111} не содержится ориентация [100], которая представляет собой ориентацию легкого намагничивания, и ориентация этой плоскости в плоскости металлического листа является неблагоприятной для получения высокой плотности магнитного потока. Таким образом, интенсивность C не оказывает воздействия на повышение плотности магнитного потока и входит в значение Z как параметр, на который производится деление, и умножается на 0,98, то есть косинус направления по отношению к плоскости {111}, как свой весовой коэффициент.

На основании описанных выше соображений было обнаружено, что, когда соотношения интенсивностей для соответствующих направлений {001}<470>, {116}<6 12 1> и {223}<692> в плоскости металлического листа по рентгеновской дифрактограмме составляют A, B и C соответственно, получается выражение Z=(A+0,97B)/0,98C, и при увеличении значения Z может быть получена высокая плотность магнитного потока, когда осуществляется возбуждение в плоскости металлического листа для проведения магнитных измерений.

Кроме того, в результате многочисленных экспериментов авторы настоящего изобретения смогли обнаружить, что особое условие, при котором можно получать высокую плотность магнитного потока в произвольном направлении в плоскости металлического листа, заключается в том, что значение Z должно составлять не менее чем 2,0 и не более чем 200. Они обнаружили, что значение Z ограничено данным интервалом, и в результате этого ориентация [100], которая представляет собой ориентацию легкого намагничивания, в полной мере распределяется в плоскости металлического листа, но до настоящего времени не было получено доказательство, делающее возможным теоретическое объяснение данного явления.

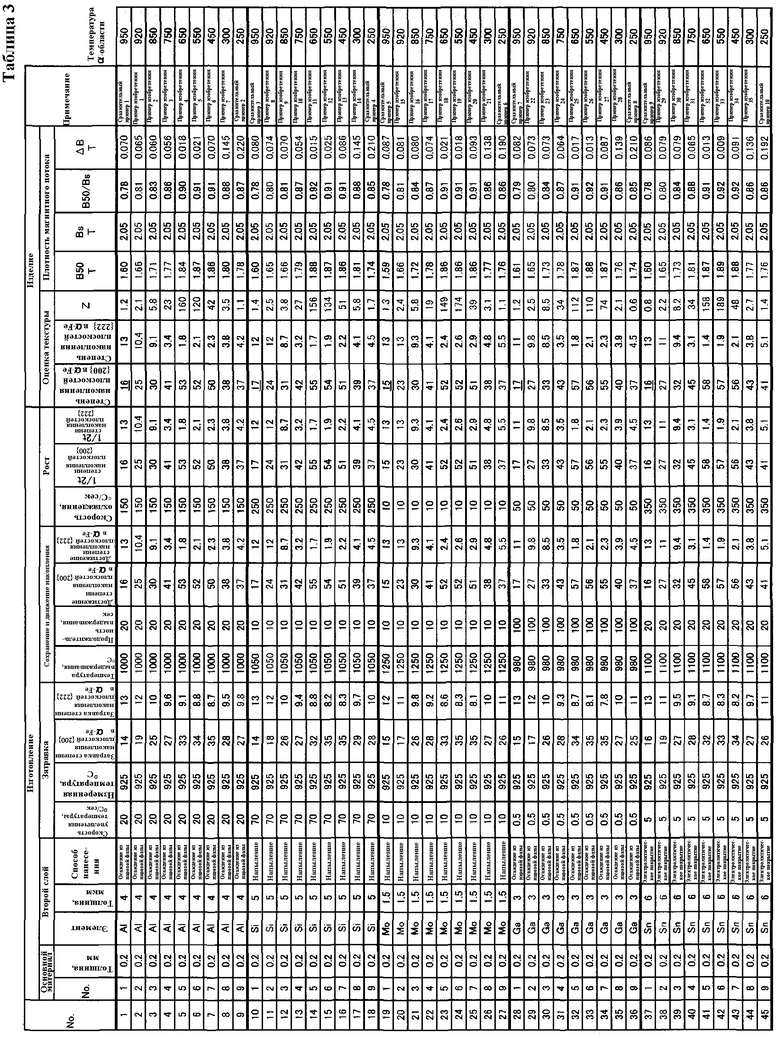

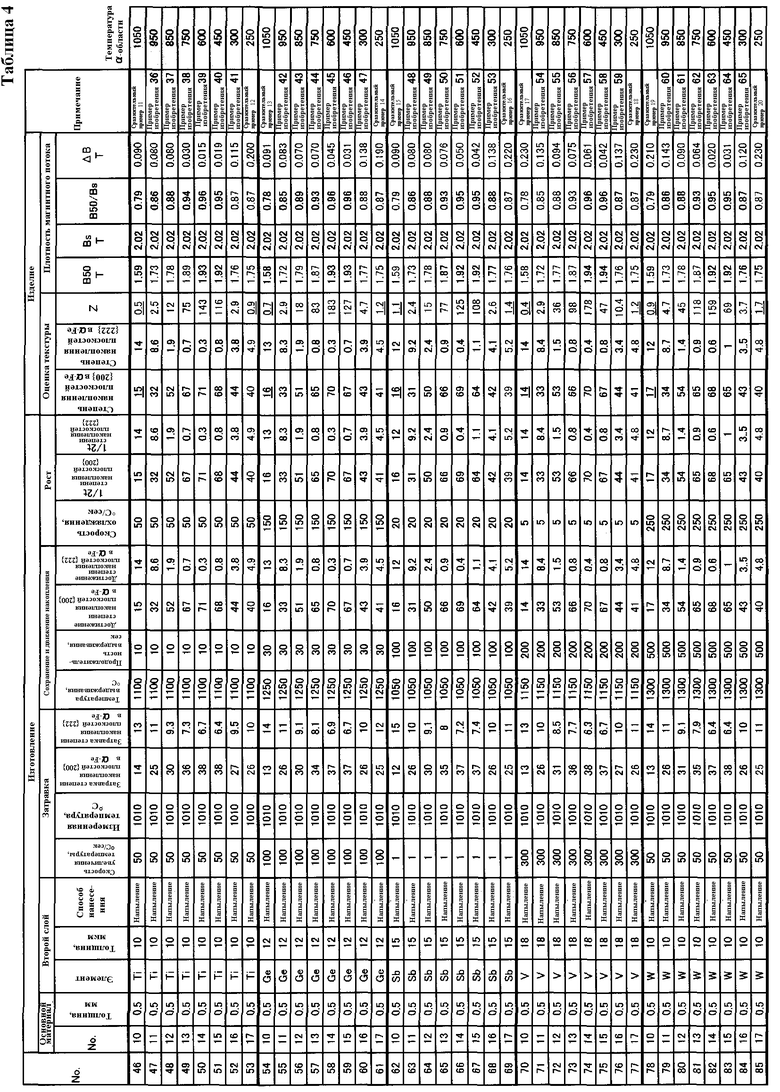

Авторы настоящего изобретения обнаружили, что когда значение Z составляет не менее чем 2,0 и не более чем 200, соотношение B50/Bs средней плотности магнитного потока B50 и плотности магнитного потока насыщения Bs оказывается на высоком уровне, составляя 0,80 или более, а разность плотностей магнитного потока ΔB при измерении в плоскости металлического листа оказывается на низком уровне, составляя 0,15 Тл или менее. Фиг. 2 схематически представляет данное соотношение.

Когда значение Z составляет менее чем 2,0, ориентация кристаллов α-Fe проявляет тенденцию к уменьшению ориентации [100], которая представляет собой ориентацию легкого намагничивания в плоскости металлического листа. В качестве альтернативы, проявляется тенденция к тому, что содержание ориентации [100] в плоскости металлического листа становится неоднородным. Другими словами, средняя плотность магнитного потока B50 в плоскости металлического листа становится малой, и соотношение B50/Bs средней плотности магнитного потока B50 и плотности магнитного потока насыщения Bs составляет менее чем 0,8. В качестве альтернативы, увеличивается только плотность магнитного потока в определенном направлении, и разность плотностей магнитного потока ΔB составляет более чем 0,15 Тл. Таким образом, значение Z составляет 2,0 или более в настоящем изобретении.

С другой стороны, когда значение Z превышает 200, увеличение плотности магнитного потока насыщается, и увеличение однородности плотности магнитного потока в плоскости металлического листа также насыщается. Напротив, для изготовления металлического лист таким образом, чтобы значение Z превышало 200, необходимо увеличивать продолжительность термической обработки или предпринимать подобные действия, что оказывается затруднительным в промышленном масштабе, и, таким образом, условие заключается в том, что значение Z составляет 200 или менее.

Здесь Фиг. 1 представляет изображение, которое разъясняет способ вычисления средней плотности магнитного потока B50. Способ изготовления будет описан далее, но видно, что прокатку в α-области осуществляют при 800°C, и в качестве другого металла используют 2,6 масс.% Sn и 0,9 масс.% Al, и в результате этого в изготавливаемом металлическом листе на основе Fe, у которого толщина составляет 0,2 мм, может быть в полной мере получена высокая плотность магнитного потока в окружном направлении в плоскости.

Здесь в металлическом листе, имеющем повышенную степень накопления плоскостей {200} из текстур металлических листов на основе Fe согласно настоящему изобретению, у которых значение Z составляет не менее чем 2,0 и не более чем 200, может быть получена более высокая плотность магнитного потока. В частности, в текстуре, в которой степень накопления плоскостей {200} в фазе α-Fe составляет не менее чем 30% и не более чем 99%, и степень накопления плоскостей {222} в фазе α-Fe составляет не менее чем 001% и не более чем 30%, может быть получена более высокая плотность магнитного потока.

Когда степень накопления плоскостей {200} составляет менее чем 30%, или степень накопления плоскостей {222} составляет более чем 30%, средняя плотность магнитного потока B50 проявляет тенденцию к незначительному уменьшению, даже несмотря на то, что значение Z находится в интервале согласно настоящему изобретению. Кроме того, в металлическом листе, у которого степень накопления плоскостей {200} составляет более чем 99%, или степень накопления плоскостей {222} составляет менее чем 0,01%, насыщается увеличение плотности магнитного потока B50, увеличивается продолжительность термической обработки, и происходят подобные явления, в результате чего условия становятся неблагоприятными для производства в промышленном масштабе.

Далее разъясняется способ изготовления описанного выше металлического листа на основе Fe.

(Первый вариант осуществления)

Что касается способа изготовления металлического листа на основе Fe в данном варианте осуществления, температура прокатки и коэффициент обжатия оптимизируются, и в результате этого текстура {100} образуется, по меньшей мере, на участке поверхностного слоя металлического листа, обеспечивается диффузия ферритообразующего элемента в эту частичную или полную область от поверхности, и во время охлаждения весь металлический лист на основе Fe становится ориентированным в {100}. Это делает возможным получение высокой плотности магнитного потока в произвольном направлении в плоскости металлического листа.

Данный вариант осуществления, как указано выше, основан на обнаружении авторами настоящего изобретения того факта, что кристаллические зерна в текстуре {100}, образованной на участке поверхностного слоя, предпочтительно растут при температуре A3 или выше в процессе нагревания, осуществляемом для диффузии ферритообразующего элемента, и затем, когда осуществляется диффузия ферритообразующего элемента во внутреннюю часть для соответствующего легирования металлического листа, и после этого осуществляется охлаждение, увеличивается степень накопления плоскостей {200} в плоскости листа металлического листа на основе Fe.

[Разъяснение основного принципа первого варианта осуществления настоящего изобретения]

Прежде всего, основной принцип данного варианта осуществления, который обеспечивает получение высокой степени накопления плоскостей {200}, будет разъяснен на основании фиг. 3A-3E.

(a) Изготовление основного металлического листа («затравливание» текстуры)

В процессе, в котором литая плоская заготовка, содержащая менее чем 0,02 масс.% C и изготовленная из металла на основе Fe компонента с фазовым переходом α-γ, уменьшается в толщине путем прокатки, в результате чего получается металлический лист, горячую прокатку осуществляют при температуре листа на уровне температуры A3 или выше, прокатку в α-области осуществляют при температуре листа, составляющей менее чем температура A3 и 300°C или выше, и последующую холодную прокатку осуществляют до заданной толщины листа. В результате этого процесса, как представлено на фиг. 3A, получается основной металлический лист 1, имеющий внутреннюю область 4, состоящую из Fe в α-фазе и имеющую текстуру 2 ориентации {100} по меньшей мере в части поверхностного слоя 3. Кроме того, затравочный кристалл, который удовлетворяет условию для значения Z, образуется в перекристаллизованной текстуре в результате определенного деформационного сдвига.

(b) (Образование второго слоя)

После этого, как представлено на фиг. 3B, ферритообразующий элемент, такой как, например, Al, наносят на одну поверхность или на обе поверхности холоднокатаного основного металлического листа 1, используя способ осаждения из газовой (паровой) фазы или аналогичный способ, для изготовления второго слоя 5.

(c) Сохранение текстуры

После этого основной металлический лист 1, на который нанесен ферритообразующий элемент, нагревают до температуры A3 основного металлического листа 1, чтобы заставить ферритообразующий элемент диффундировать и занять частично или полностью область, имеющую текстуру 2 {100} в основном металлическом листе 1, в результате чего происходит легирование основного металлического листа 1 этим элементом. Как представлено на фиг. 3C, легированная область 6 переходит в α-фазу из γ-фазы, и получается однофазный компонент. При этом легированная область 6 преобразуется, принимая одновременно ориентацию текстуры 2 ориентации {100}, которая образована на участке поверхностного слоя 3, таким образом, что структура, ориентированная в направлении {100}, образуется также в легированной области 6.

(d) Достижение высокого накопления текстуры

После этого частично легированный основной металлический лист 1 дополнительно нагревают до температуры, составляющей не менее чем температура A3 и не более чем 1300°C, и выдерживают при этой температуре. Область содержащего одну α-фазу компонента представляет собой фазу α-Fe, в которой не происходит переход в γ-фазу, и, таким образом, кристаллические зерна {100} сохраняются в неизменном виде, причем кристаллические зерна {100} предпочтительно растут в данной области, и степень накопления плоскостей {200} увеличивается. Кроме того, как представлено на фиг. 3D, область 8, в которой отсутствует содержащий одну α-фазу компонент, переходит в γ-фазу из α-фазы.

Кроме того, когда продолжительность выдерживания температуры после нагревания увеличивается, кристаллические зерна {100} объединяются, и предпочтительно вырастают в большие кристаллические зерна 7 ориентации {100}. В результате степень накопления плоскостей {200} дополнительно увеличивается. Кроме того, за счет диффузии ферритообразующего элемента область 6, легированная ферритообразующим элементом, переходит в α-фазу из γ-фазы. При этом в области, прилегающей к области, в которой происходит фазовый переход, уже образованы кристаллические зерна в α-фазе, ориентированные в направлении {100}, и во время фазового перехода в α-фазу из γ-фазы область 6 преобразуется, принимая при этом ориентацию кристаллов прилегающих кристаллических зерен в α-фазе. В результате этого увеличивается продолжительность выдерживания, и повышается степень накопления плоскостей {200}.

(e) Рост текстуры

Основной металлический лист охлаждают до температуры, составляющей менее чем температура A3. При этом, как представлено на фиг. 3E, γ-Fe фаза в нелегированной внутренней области 10 переходит в фазу α-Fe. Эта внутренняя область 10 прилегает к области, в которой кристаллические зерна в α-фазе, ориентированные в направлении {100}, уже образованы в температурном интервале на уровне температуры A3 или выше, и во время фазового перехода в α-фазу из γ-фазы внутренняя область 10 преобразуется, принимая ориентацию кристаллов прилегающих кристаллических зерен в α-фазе, и образуются более крупные кристаллические зерна 9 в α-фазе, ориентированные в направлении {100}. Таким образом, степень накопления плоскостей {200} увеличивается также и в данной области. За счет этого явления высокая степень накопления плоскостей {200} может быть получена даже в нелегированной области.

Когда на стадии предшествующего состояния, как представлено на фиг. 3D, температура на уровне температуры A3 или выше выдерживается до тех пор, пока весь металлический лист не станет легированным, структура, имеющая высокую степень накопления плоскостей {200}, уже образуется во всем металлическом листе, и, таким образом, охлаждение осуществляют, поддерживая при этом состояние, в котором начинается охлаждение.

Выше разъясняется основной принцип данного варианта осуществления, и далее разъясняется причина ограничения каждого условия, которое определяет способ изготовления согласно данному варианту осуществления и предпочтительные условия данного варианта осуществления.

[Металл на основе Fe в качестве основного материала]

(Содержание углерода)

В данном варианте осуществления, прежде всего, кристаллические зерна, ориентированные в направлении {100}, чтобы служить в качестве затравочных кристаллов для увеличения степени накопления плоскостей {200} в листе, образуются на участке поверхностного слоя основного металлического листа, изготовленного из металла на основе Fe. После этого происходит развитие фазового перехода γ-α в металлическом листе, принимающем кристаллическую ориентацию кристаллических зерен в α-фазе, которые служат в качестве затравочных кристаллов, и, в конечном счете, это приводит к увеличению степени накопления плоскостей {200} во всем металлическом листе. По этой причине металл на основе Fe, используемый для основного металлического листа, содержит в своем составе компонент с фазовым переходом α-γ. Когда металл на основе Fe, используемый для основного металлического листа, содержит компонент с фазовым переходом α-γ, осуществляется диффузия ферритообразующего элемента в металлический лист, происходит легирование металлического листа данным металлом, и в результате этого становится возможным образование области, содержащей компонент на основе одной α-фазы.

В данном варианте осуществления содержание C основного металлического листа составляет менее чем 0,02 масс.%. Кроме того, в отношении магнитных свойств изготовляемого металлического листа, содержание C составляет предпочтительно 0,01 масс.% или менее. При том условии, что содержание C составляет менее чем 0,02 масс.%, осуществляется диффузия ферритообразующего элемента в металлический лист, происходит легирование металлического листа данным металлом, и в результате этого становится возможным образование области, содержащей компонент на основе одной α-фазы. В частности, C представляет собой компонент, который остается в процессе изготовления плоской заготовки, причем пониженное содержание C является более предпочтительным в отношении магнитных свойств, и, таким образом, его нижний предел не устанавливается в качестве необходимого, но составляет предпочтительно 0,0001 масс.% или более в отношении стоимости процесса очистки.

(Другие составляющие элементы)

В принципе, в отношении металла на основе Fe, содержащего компонент с фазовым переходом α-γ, данный вариант осуществления не ограничивается содержанием металла на основе Fe в определенном интервале состава. Типичные примеры компонента с фазовым переходом α-γ представляют собой чистое железо, сталь, такая как обычная сталь, и подобные материалы. Например, он представляет собой компонент, содержащий чистое железо или сталь, содержащую C в количестве от 1 части на миллион до менее чем 0,02 масс.%, как описано выше, а остальную массу составляют Fe и неизбежные примеси в качестве основы, а также содержится дополнительный элемент, если это требуется. В качестве альтернативы, в качестве компонента с фазовым переходом α-γ можно использовать кремнистую сталь, содержащую менее чем 0,02 масс.% C и от 0,1 масс.% до 2,5 масс.% Si, в качестве своего основного компонента. Кроме того, в качестве других примесей в следовых количествах содержатся Ni, Cr, Al, Mo, W, V, Ti, Nb, B, Cu, Zr, Y, Hf, La, Ce, N, O, P, S и/или подобные элементы. Кроме того, добавляют Al и Mn для увеличения электрического сопротивления, чтобы в результате этого уменьшались потери в сердечнике, и Co добавляют для увеличения плотности магнитного потока насыщения Bs, чтобы в результате этого увеличивалась плотность магнитного потока, что также включается в объем настоящего изобретения.

(Толщина основного металлического листа)

Толщина основного металлического листа составляет не менее чем 10 мкм и не более чем 6 мм. Когда толщина составляет менее чем 10 мкм, и основные металлические листы складывают, чтобы использовать в качестве магнитного сердечника, при увеличении числа складываемых листов происходит увеличение промежутков, и в результате этого не может быть получена высокая плотность магнитного потока. Кроме того, когда толщина превышает 6 мм, оказывается невозможным осуществление достаточного роста текстуры {100}, даже несмотря на регулирование коэффициента обжатия при прокатке в α-области, и в результате этого не может быть получена высокая плотность магнитного потока.

[Условия прокатки]

В данном варианте осуществления, как описано выше, в качестве исходного материала используют металл на основе Fe, содержащий, по меньшей мере, на участке поверхностного слоя кристаллические зерна, ориентированные в направлении {100}, которые служат в качестве затравочных кристаллов для увеличения степени накопления плоскостей {200} в металлическом листе. В качестве способа достижения высокого накопления плоскостей {100} основного металлического листа используют способ осуществления прокатки в α-области, в процессе которой литую плоскую заготовку прокатывают, придавая ей листовую форму.

Сначала изготавливают литую плоскую заготовку, содержащую менее чем 0,02 масс.% C и состоящую из металла на основе Fe компонента с фазовым переходом α-γ, такую как непрерывнолитую заготовку или болванку. После этого в процессе, в котором толщина литой плоской заготовки уменьшается путем прокатки для получения основного металлического листа, первую горячую прокатку осуществляют при температуре на уровне температуры A3 или выше. После этого прокатку в α-области осуществляют при температуре на уровне ниже чем температура A3 и выше чем 300°C, затем металлический лист подвергают холодной прокатке до заданной толщины, и в результате этого получается основной металлический лист, имеющий текстуру {100}, образованную в части поверхностного слоя.

Что касается коэффициента обжатия в каждом из процессов прокатки, осуществляемых до тех пор, пока не получается основной металлический лист из литой плоской заготовки, суммарный коэффициент обжатия при прокатке в α-области составляет предпочтительно -1,0 или менее в пересчете на истинную деформацию, и сумма полного коэффициента обжатия при прокатке в α-области и полного коэффициента обжатия при холодной прокатке составляет предпочтительно -2,5 или менее в пересчете на истинную деформацию. Другие условия могут создавать вероятность того, что текстура {100} не сможет образоваться в достаточной степени на участке поверхностного слоя. Способ представления коэффициента обжатия через истинную деформацию ε демонстрирует следующее выражение (1), где в каждом из процессов прокатки толщина перед прокаткой составляет h0, и толщина после прокатки составляет h.

ε=ln(h/h0)... (1)

Когда сумма полного коэффициента обжатия при прокатке в α-области и полного коэффициент обжатия при холодной прокатке находится в описанном выше предпочтительном интервале, деформированная структура, в которой текстура {100} образуется путем перекристаллизации, может быть создана, по меньшей мере, вблизи части поверхностного слоя основного металлического листа. Считается, что возникают определенные смещения кристаллов и вращения кристаллов, которые должны происходить при этих коэффициентах обжатия. Таким образом, они предпочтительно находятся в данных интервалах.

Кроме того, что касается коэффициента обжатия в каждом из процессов прокатки, осуществляемых до тех пор, пока не получается основной металлический лист из литой плоской заготовки, коэффициент обжатия при горячей прокатке составляет предпочтительно -0,5 или менее в пересчете на истинную деформацию, и в результате упрощается получение повышенной степени накопления плоскостей {200}. Это обусловлено фактом, который обнаружен авторами настоящего изобретения и заключается в том, что с осуществлением желательной деформации при прокатке в α-области и холодной прокатки тесно связана также деформация при горячей прокатке в γ-области. Таким образом, данные условия являются предпочтительными.

Область части поверхностного слоя, в которой образуется текстура {100}, предпочтительно находится на расстоянии, составляющем 1 мкм или более в направлении толщины листа от поверхности. В результате этого становится возможным доведение степени накопления плоскостей {200} до 30% или более в последующей диффузионной обработке. Верхний предел данного расстояния не ограничен конкретным образом, но оказывается затруднительным образование текстуры {100} в области 500 мкм или более путем прокатки.

В частности, измерение степени накопления плоскостей {200} можно осуществлять по рентгеновской дифрактограмме, полученной с использованием излучения MoKα. Более конкретно, в кристалле α-Fe интегральные интенсивности 11 плоскостей ориентации ({110}, {200}, {211}, {310}, {222}, {321}, {411}, {420}, {332}, {521} и {442}) параллельно поверхности образца измеряют для каждого образца, каждое измеряемое значение делят на теоретическую интегральную интенсивность образца, имеющего статистическую ориентацию, и после этого получается процентное соотношение интенсивности {200} или {222}.

При этом, например, степень накопления плоскостей {200}представлена приведенным ниже выражением (2).

степень накопления плоскостей {200} = [{i(200)/I(200)}/Σ{i(hkl)/I(hkl)}]•100... (2)

Здесь i(hkl) представляет собой фактически измеренную интегральную интенсивность плоскостей {hkl} в измеряемом образце, и I(hkl) представляет собой теоретическую интегральную интенсивность плоскостей {hkl} в образце, имеющем произвольную (статистическую) ориентацию. Кроме того, Σ представляет собой сумму 11 плоскостей ориентации в кристалле α-Fe. Здесь вместо теоретической интегральной интенсивности образца, имеющего произвольную ориентацию, можно использовать значения, фактически измеренные с применением образца.

[Легирующий металл]

После этого легирующий/отличающийся металл помимо Fe заставляют диффундировать в основной металлический лист, изготавливаемый, как указано выше, используя описанные выше процессы прокатки, чтобы увеличивать область текстуры {100} в направлении толщины стального листа. В качестве легирующего металла используют ферритообразующий элемент. Что касается процедуры, в первую очередь, легирующий металл наносят в форме слоя в качестве второго слоя на одну поверхность или на обе поверхности основного металлического листа, изготовленного из металла на основе Fe компонента с фазовым переходом α-γ. После этого область, легированную введением легирующих металлических элементов путем диффузии, превращается в компонент на основе одной α-фазы, и ее можно сохранять не только как область, превратившуюся в α-фазу, но также как затравочный кристалл, ориентированный в направлении {100}, для увеличения степени накопления плоскостей {200} в металлическом листе. В качестве такого ферритообразующего элемента можно использовать по меньшей мере один элемент из Al, Cr, Ga, Ge, Mo, Sb, Si, Sn, Ta, Ti, V, W и Zn индивидуально или в сочетании.

В качестве способа нанесения легирующего металла в слоистой форме на поверхность основного металлического листа можно использовать разнообразные способы, такие как способ нанесения покрытия погружением в расплав, способ электролитического покрытия или подобный способ, способ плакирования прокаткой, сухой способ физического осаждения из паровой фазы (PVD), способ химического осаждения из паровой фазы (CVD) или подобный способ, а также нанесение покрытия напылением порошковых материалов.

В качестве способа, обеспечивающего эффективное нанесение легирующего металла в промышленном масштабе, подходящим является способ электролитического покрытия или способ плакирования прокаткой.

Толщина легирующего металла перед нагреванием, когда наносят легирующий металл, составляет предпочтительно не менее чем 0,05 мкм и не более чем 1000 мкм. Когда эта толщина составляет менее чем 0,05 мкм, становится невозможным получение достаточной степени накопления плоскостей {200}. Кроме того, когда толщина превышает 1000 мкм, даже если обеспечивать сохранение легирующего металлического слоя, его толщина становится большей, чем это необходимо.

[Нагревание и диффузионная обработка]

Основной металлический лист, на который нанесен ферритообразующий элемент в качестве легирующего металла, нагревают до температуры A3 основного металлического листа, чтобы таким способом заставить ферритообразующий элемент диффундировать и занимать частично или полностью область текстуры {100}, которая образуется на участке поверхностного слоя основного металлического листа, для осуществления легирования основного металлического листа этим элементом. Область, легированная ферритообразующим элементом, превращается в область, где находится содержащий одну α-фазу компонент, и эта область переходит в α-фазу из γ-фазы. При этом область преобразуется, принимая ориентацию текстуры {100}, которая образуется на участке поверхностного слоя, и, таким образом, структура, ориентированная в направлении {100}, образуется также и в легированной области. В результате в легированной области образуется структура, у которой степень накопления плоскостей {200} в фазе α-Fe составляет не менее чем 25% и не более чем 50%, и в соответствии с этим степень накопления плоскостей {222} в фазе α-Fe составляет не менее чем 1% и не более чем 40%.

После этого основной металлический лист дополнительно нагревают до температуры, составляющей не менее чем температура A3 и не более чем 1300°C, и выдерживают при этой температуре. Уже легированная область превращается в однофазную структуру, которая не переходит в γ-фазу, и, таким образом, кристаллические зерна в текстуре {100} сохраняются в неизменном виде, и в данной области кристаллические зерна в текстуре {100} предпочтительно растут, и степень накопления плоскостей {200} увеличивается. Кроме того, область, в которой отсутствует содержащий одну α-фазу компонент, переходит в γ-фазу.

Кроме того, когда продолжительность выдерживания увеличивается, кристаллические зерна в текстуре {100} объединяются друг с другом и предпочтительно растут. В результате степень накопления плоскостей {200} дополнительно увеличивается. Кроме того, за счет последующей диффузии ферритообразующего элемента область, легированная ферритообразующим элементом, переходит в α-фазу из γ-фазы. При этом, как представлено на фиг. 4A, в областях, прилегающих к областям, в которых осуществляется фазовый переход, уже образованы кристаллические зерна 7 в α-фазе, ориентированные в направлении {100}, и во время фазового перехода в α-фазу из γ-фазы области, легированные ферритообразующим элементом, преобразуются, принимая ориентацию кристаллов прилегающих кристаллических зерен 7 в α-фазе. За счет этих явлений увеличивается продолжительность выдерживания, и повышается степень накопления плоскостей {200}. Кроме того, в результате этого уменьшается степень накопления плоскостей {222}.

В частности, для получения, в конечном счете, высокой степени накопления плоскостей {200}, составляющей 50% или более, оказывается предпочтительным установка такой продолжительности выдерживания на данной стадии, чтобы довести степень накопления плоскостей {200} в фазе α-Fe до 30% или более, и чтобы довести степень накопления плоскостей {222} в фазе α-Fe до 30% или менее. Кроме того, когда температура выдерживается на уровне температуры A3 или выше до тех пор, пока весь металлический лист не станет легированным, как представлено на фиг. 4C, содержащие одну α-фазу структуры образуются вплоть до центральной части металлического листа и структуры зерен, которые ориентированы в направлении {100}, достигают центра металлического листа.

Температура выдерживания после того, как температура увеличивается, составляет не менее чем температура A3 и не более чем 1300°C. Даже когда металлический лист нагревают при температуре, составляющей более чем 1300°C, насыщается эффект по отношению к магнитным свойствам. Кроме того, охлаждение можно начинать немедленно после того, как температура достигает температуры выдерживания (в том случае, когда температура выдерживается в течение 0,01 секунды или существенно дольше), или охлаждение можно также начинать после того, как температура выдерживается в течение 600 минут или менее. Даже когда температура выдерживается в течение более чем 600 минут, эффект насыщается. Когда выполняется данное условие, достижение высокого накопления затравочных кристаллов, ориентированных в плоскости {200}, продолжается, что делает возможным более надежное доведение степени накопления плоскостей {200} в фазе α-Fe до 30% или более после охлаждения.

[Охлаждение после нагревания и диффузионной обработки]

Когда после диффузионной обработки осуществляют охлаждение, в то время как остается область, которая не является легированной ферритообразующим элементом, как представлено на фиг. 4B, во время фазового перехода в α-фазу из γ-фазы нелегированная область преобразуется, принимая ориентацию кристаллов областей, в которых уже образовались кристаллические зерна 9 в α-фазе, ориентированной в направлении {100}. В результате этого степень накопления плоскостей {200} увеличивается, и получается металлический лист, имеющий текстуру, в которой степень накопления плоскостей {200} в фазе α-Fe составляет не менее чем 30% и не более чем 99%, и степень накопления плоскостей {222} в фазе α-Fe составляет не менее чем 0,01% и не более чем 30%, растет кристалл, удовлетворяющий условию для значения Z, и высокая плотность магнитного потока может быть получена в произвольном направлении в плоскости металлического листа.

Кроме того, как представлено на фиг. 4C, когда температура на уровне A3 или выше выдерживается до тех пор, пока весь металлический лист не станет легированным, и структуры зерен, которые ориентированы в направлении {100}, достигают центра металлического листа, как представлено на фиг. 4D, металлический лист охлаждают в неизменном виде, и может быть получена текстура, в которой кристаллические зерна 9, ориентированные в направлении {100}, достигают центра металлического листа. В результате этого весь металлический лист оказывается легированным легирующим металлом, и получается металлический лист, имеющий текстуру, в которой степень накопления плоскостей {200} в фазе α-Fe составляет не менее чем 30% и не более чем 99%, и степень накопления плоскостей {222} в фазе α-Fe составляет не менее чем 0,01% и не более чем 30%.

Как указано выше, значение степени накопления плоскостей {200} и остающееся состояние легирующего металла на поверхности основного металлического листа изменяются в зависимости от продолжительности выдерживания температуры на уровне температуры A3 или выше и температуры выдерживания. Пример, представленный на фиг. 4B, относится к состоянию, где структуры зерен, которые ориентированы в направлении {100}, не достигают центра металлического листа, легирующий металл также остается на поверхностях, и образуются однофазная область на передней стороне поверхности и однофазная область на задней стороне поверхности, которые представляют собой второй слой, но также оказывается возможным получение структур зерен, которые ориентированы в направлении {100}, вплоть до центра металлического листа и легировать все вторые слои на поверхностях.

В частности, во время охлаждения после диффузионной обработки скорость охлаждения составляет предпочтительно не менее чем 0,1°C/сек и не более чем 500°C/сек. Когда охлаждение осуществляют в данном температурном интервале, продолжается рост затравочных кристаллов, ориентированных в плоскости {200}.

Кроме того, когда вторые слои должны оставаться на получаемом металлическом листе на основе Fe, у которого толщина составляет не менее чем 10 мкм и не более чем 6 мм, толщина второго слоя составляет предпочтительно не менее чем 0,01 мкм и не более чем 500 мкм. Кроме того, соотношение однофазная α-область, легированная на данной стадии, составляет предпочтительно 1% или более площади сечения металлического листа на основе Fe.

Кроме того, во время охлаждения до температуры, составляющей менее чем температура A3, в состоянии, представленном на фиг. 4A, средняя скорость охлаждения во время охлаждения до температуры A3-50°C от температуры A3 может составлять 50°C/мин или менее. Когда охлаждение осуществляют при скорости охлаждения в данном интервале, прилегающие кристаллические зерна, ориентированные в направлении {100}, объединяются друг с другом в процессе роста, и, как представлено на фиг. 5, образуется более крупное кристаллическое зерно 11, покрывающее часть однофазной области 6a передней стороны поверхности, которая прилегает ко второму слою 5a передней стороны поверхности, и покрывающее часть однофазной области 6b задней стороны поверхности, которая прилегает ко второму слою 5b задней стороны поверхности. Когда средняя скорость охлаждения от температуры A3 до температуры A3-50°C составляет более чем 50°C/мин, отсутствует достаточное время для роста кристаллического зерна 11, и в результате этого не могут быть получены превосходные свойства потерь в сердечнике. С другой стороны, нижний предел средней скорости охлаждения от температуры A3 до температуры A3-50°C не является ограниченным, но нижний предел составляет предпочтительно 1°C/мин в отношении производительности.

Кроме того, для получения превосходного свойства потерь в сердечнике средняя скорость охлаждения во время охлаждения до температуры A3-10°C от температуры A3 составляет предпочтительно 20°C/мин или менее. С другой стороны, нижний предел средней скорости охлаждения от температуры A3 до температуры A3-10°C не является ограниченным, но нижний предел составляет предпочтительно 1°C/мин в отношении производительности.

(Второй вариант осуществления)

В описанном выше первом варианте осуществления разъясняется способ изготовления описанного выше металлического листа на основе Fe путем использования литой плоской заготовки, содержащей менее чем 0,02 масс.% C и изготовленной из металла на основе Fe компонента с фазовым переходом α-γ. Напротив, в данном варианте осуществления, будет представлен способ изготовления описанного выше металлического листа на основе Fe путем использования литой плоской заготовки, в которой содержание C составляет 0,02 масс.% или более.

Когда содержание C является высоким, хорошие магнитные свойства не могут быть получены, и, следовательно, оказывается необходимым удаление C путем осуществления обезуглероживающего отжига. Таким образом, обезуглероживающий отжиг осуществляют в условиях, которые разъясняются ниже, и в результате этого становится возможным увеличение степени накопления плоскостей {200}.

В способе согласно данному варианту осуществления текстура {100} образуется в части поверхностного слоя металлического листа на основе Fe путем использования фазового перехода γ-α, который сопровождает обезуглероживание (и далее уменьшение содержания марганца), и после этого осуществляется диффузия ферритообразующего элемента в частично или полностью обезуглероженную область и далее в область от поверхности, и во время охлаждения весь металлический лист на основе Fe оказывается ориентированным в направлении {100}.

Данный вариант осуществления, как указано выше, выполнен на основании факта, обнаруженного авторами настоящего изобретения, что кристаллические зерна {100} в текстуре, образующейся на поверхности, предпочтительно растут при температуре A3 или выше в процессе нагревания, осуществляемого для диффузии ферритообразующего элемента, и, кроме того, когда осуществляется диффузия ферритообразующего элемента во внутреннюю часть для изготовления металлического листа на основе Fe, легированного данным элементом, и затем осуществляется охлаждение, увеличивается степень накопления плоскостей {200} в плоскости листа металлического листа на основе Fe.

[Разъяснение основного принципа второго варианта осуществления настоящего изобретения]

Прежде всего, основной принцип данного варианта осуществления, подходящего для получения высокой степени накопления плоскостей {200}, будет разъяснен на основании фиг. 3A-3D при рассмотрении случая обезуглероживания в качестве примера.

(a) Затравливание текстуры

Когда обезуглероживание осуществляют до тех пор, пока содержание C не составит менее чем 0,02 масс.%, металлический лист на основе Fe, в котором содержание C составляет 0,02 масс.% или более, и который имеет состав компонента с фазовым переходом α-γ, нагревают до температуры, при которой структура превращается в однофазную, и до температуры области одной γ-фазы или двухфазной области γ-фазы и α-фазы (а именно до температуры на уровне температуры A1 или выше), чтобы осуществлять обезуглероживание части поверхностного слоя металлического листа на основе Fe до тех пор, пока содержание C не составит менее чем 0,02 масс.%. В результате этого фазовый переход γ-α должен происходить в процессе обезуглероживания, чтобы превращать обезуглероженную часть поверхностного слоя в α-фазу.

При этом обезуглероживание развивается, главным образом, в направлении <110> в γ-фазе, имеющей большие промежутки между решетками, и в этой части содержание C составляет менее чем 0,02% и происходит фазовый переход в α-фазу. Плоскость {110} в γ-фазе превращается в плоскость {100}, когда γ-фаза превращается в α-фазу в структуру BCC, и, таким образом, в α-фазе после обезуглероживания предпочтительно образуется плоскость {100}. Кроме того, рост кристаллических зерен в α-фазе, образующейся на поверхности, является медленным в направлении толщины листа, потому что его скорость регулируется скоростью обезуглероживания, и, таким образом, кристаллические зерна в α-фазе, образующейся на поверхности, растут в направлении, параллельном плоскости листа. Кроме того, на поверхности металлического листа плоскость {100} предпочтительно растет, используя поверхностная энергию в качестве движущей силы. В результате вся поверхность металлического листа, в конечном счете, превращается в структуру, ориентированную в направлении {100}. За счет этого процесса, как представлено на фиг. 3A, может быть получен основной металлический лист 1, имеющий внутреннюю область 4, состоящую из Fe в α-фазе и имеющую степень накопления плоскостей {200} в обезуглероженной области, составляющую 20% или более. Кроме того, затравочный кристалл, который удовлетворяет условию для значения Z, образуется в структуре, получающейся во время обезуглероживания, за счет использования поверхностной энергии в качестве движущей силы.

(b) (Образование второго слоя)

После этого, как представлено на фиг. 3B, ферритообразующий элемент, такой как Al, наносят на одну поверхность или на обе поверхности основного металлического листа 1 после обезуглероживания путем использования способа осаждения из паровой фазы или подобного способа для изготовления второго слоя 5.

(с) Сохранение текстуры

После этого основной металлический лист 1, на который нанесен ферритообразующий элемент, нагревают до температуры A3 основного металлического листа 1, чтобы заставить ферритообразующий элемент диффундировать в частично или полностью обезуглероженную область основного металлического листа 1 и осуществить легирование основного металлического листа 1 этим элементом. В результате этого, как представлено на фиг. 3C, α-фаза образуется в легированной области 6. В качестве альтернативы, осуществляется диффузия ферритообразующего элемента во внутреннюю часть обезуглероженной области, чтобы осуществить легирование основного металлического листа 1 этим элементом, и легированная область частично превращается в область с содержащим одну α-фазу компонентом, и в результате этого область превращается в α-фазу. При этом область преобразуется, принимая ориентацию области, образующейся путем обезуглероживания, таким образом, что структура, ориентированная в направлении {100}, образуется также в легированной области 6. Кроме того, ориентация в направлении {100} дополнительно усиливается даже в кристаллических зернах, которые ранее превратились в α-фазу. Кроме того, когда ферритообразующий элемент заставляют диффундировать, и кристалл ориентируется, предпочтительно растет затравочный кристалл, удовлетворяющий условию для значения Z.

(d) Достижение высокого накопления текстуры

После этого частично легированный основной металлический лист 1 дополнительно нагревают до температуры, составляющей не менее чем температура A3 и не более чем 1300°C, и выдерживают при этой температуре. Область содержащего одну α-фазу компонента представляет собой фазу α-Fe, в которой не произошел переход в γ-фазу, и, таким образом, кристаллические зерна {100} сохраняются в неизменном виде, причем кристаллические зерна {100} предпочтительно растут в данной области, и степень накопления плоскостей {200} увеличивается. Кроме того, как представлено на фиг. 3D, область, в которой отсутствует содержащий одну α-фазу компонент, переходит в γ-фазу из α-фазы.

Кроме того, когда продолжительность выдерживания температуры после нагревания увеличивается, кристаллические зерна {100} объединяются и предпочтительно вырастают, образуя крупные кристаллические зерна 7 в ориентации {100}. В результате этого степень накопления плоскостей {200} дополнительно увеличивается. Кроме того, за счет диффузии Al область, легированная Al, переходит в α-фазу из γ-фазы. При этом в области, прилегающей к области, осуществляющей фазовый переход, уже образовались кристаллические зерна в α-фазе, ориентированные в направлении {100}, и во время фазового перехода в α-фазу из γ-фазы эта область преобразуется, принимая ориентацию кристаллов прилегающих кристаллических зерен в α-фазе. В результате этого увеличивается продолжительность выдерживания, и повышается степень накопления плоскостей {200}.

(е) Рост текстуры

После этого основной металлический лист охлаждают до температуры, составляющей менее чем температура A3. При этом, как представлено на фиг. 3E, фаза γ-Fe в нелегированной внутренней области 10 переходит в фазу α-Fe. Эта внутренняя область 10 прилегает к области, в которой кристаллические зерна в α-фазе ориентированы в направлении {100}, уже образовались в температурном интервале на уровне температуры A3 или выше, и во время фазового перехода в α-фазу из γ-фазы внутренняя область 10 преобразуется, принимая ориентацию кристаллов прилегающих кристаллических зерен в α-фазе, и образуются более крупные кристаллические зерна 9 в α-фазе, ориентированные в направлении {100}. Таким образом, степень накопления плоскостей {200} увеличивается также и в данной области (см. состояние, представленное на фиг. 3E). За счет этого явления высокая степень накопления плоскостей {200} может быть получена даже в нелегированной области 10.

Когда на стадии предшествующего состояния, представленного на фиг. 3D, температура на уровне температуры A3 или выше выдерживается до тех пор, пока весь металлический лист не становится легированным, структура, имеющая высокую степень накопления плоскостей {200}, уже образована во всем металлическом листе, и, таким образом, охлаждение осуществляют, сохраняя состояние во время начала охлаждения.

Кроме того, в описанном выше примере используют металлический лист на основе Fe, содержащий C в количестве, составляющем 0,02 масс.% или более, но когда используют металлический лист на основе Fe, содержащий менее чем 0,02 масс.% C, науглероживание осуществляют перед обезуглероживанием, чтобы довести содержание C в области, подлежащей обезуглероживанию, до 0,02 масс.% или более.

Выше представлено основное содержание данного варианта осуществления, и далее будет разъясняться причина, ограничивающая каждое условие, которое определяет способ изготовления согласно данному варианту осуществления и предпочтительные условия данного варианта осуществления.

[Металл на основе Fe в качестве основного материала]

(Содержание углерода)

В данном варианте осуществления, прежде всего, кристаллические зерна, ориентированные в направлении {100}, чтобы служить в качестве затравочных кристаллов для увеличения степень накопления плоскостей {200}, образуются на поверхности основного металлического листа, изготовленного из металла на основе Fe. После этого фазовый переход γ-α развивается в металлическом листе, где принимается ориентация кристаллов кристаллических зерен в α-фазе, которые служат в качестве затравочных кристаллов, и в результате этого, в конечном счете, происходит увеличение степени накопления плоскостей {200} во всем металлическом листе.

В данном варианте осуществления затравочные кристаллы кристаллических зерен, которые ориентированы в направлении {100,} образуются на поверхности основного металлического листа за счет регулирования структуры с использованием фазового перехода γ-α, сопровождающего обезуглероживание или уменьшение содержания марганца. Металл на основе Fe, используемый для основного металлического листа, имеет состав компонента с фазовым переходом α-γ, и содержание C в области, подлежащей обезуглероживанию, составляет 0,02 масс.% или более.

Кроме того, металл на основе Fe, используемый для основного металлического листа, содержит компонент с фазовым переходом α-γ, и осуществляется диффузия ферритообразующего элемента в металлический лист, происходит легирование металлического листа данным металлом, и в результате этого становится возможным образование области, содержащей компонент на основе одной α-фазы. Кроме того, содержание C в области, подлежащей обезуглероживанию, составляет 0,02 масс.% или более, и в результате этого становится возможным использование фазового перехода γ-α, который сопровождает обезуглероживание.

Для доведения содержания C в основном металлическом листе до уровня, составляющего 0,02 масс.% или более, существует способ использования основного металлического листа, изготавливаемого из расплавленного материала, в котором содержание C составляет 0,02 масс.% или более, посредством процессов литья и прокатки (способ плавления). В качестве альтернативы, существует способ, в котором используют основной металлический лист, в котором содержание C составляет менее чем 0,02 масс.%, и в части поверхностного слоя основного металлического листа область, в которой содержание C составляет 0,02 масс.% или более, образуется путем науглероживания.

В случае способа плавления интервал содержания C составляет от не менее чем 0,02 масс.% до не более чем 1,0 масс.%. Когда содержание C составляет менее чем 0,02 масс.%, становится невозможным использовать образование текстуры {200} с использованием фазового перехода γ-α, который сопровождает обезуглероживание. Кроме того, когда содержание C составляет более чем 1,0 масс.%, требуется продолжительное время для обезуглероживания. Предпочтительный интервал содержания C составляет от не менее чем 0,05 масс.% до не более чем 0,5 масс.%.

В случае способа науглероживания интервал содержания C в металле на основе Fe, из которого изготовлен основной металлический лист, составляет от 1 части на миллион или более до менее чем 0,02 масс.%. После этого поверхностный слой данного металла на основе Fe подвергают науглероживанию таким образом, что содержание C может составлять не менее чем 0,02 масс.% и не более чем 1,0 масс.%, таким же способом, как в случае плавления.

Кроме того, область науглероживания представляет собой область в пределах расстояния y от поверхности, где y представляет собой расстояние в направлении глубины от поверхности. Данное расстояние y составляет не менее чем 5 мкм и не более чем 50 мкм. Когда расстояние y составляет менее чем 5 мкм, становится затруднительным доведение степени накопления плоскостей {200} до 30% или более в ходе диффузионной обработки после обезуглероживания, и, таким образом, расстояние составляет 5 мкм или более. Кроме того, когда данное расстояние превышает 50 мкм, требуется продолжительное время для науглероживания, а также требуется более продолжительное время для обезуглероживания всей науглероженной область. Кроме того, получаемый эффект также насыщается, таким образом, что предпочтительное расстояние y составляет 50 мкм или менее. Способ науглероживания не ограничивается определенным образом, и можно осуществлять хорошо известный способ газового науглероживания способ или подобный способ.

В частности, содержание C составляет предпочтительно 0,005 масс.% или менее в отношении магнитных свойств изготовляемого металлического листа, таким образом, что для изготовления стального листа, имеющего превосходные магнитные свойства, используют кремнистую сталь, в которой содержание C составляет 0,005 масс.% или менее, и ее подвергают науглероживанию таким способом, чтобы получить описанное выше содержание C, что оказывается преимущественным в отношении себестоимости.

(Содержание марганца)

Когда Mn, представляющий собой стабилизирующий аустенит элемент, содержится в металле на основе Fe, становится возможным образование затравочных кристаллов кристаллических зерен, которые ориентированы в направлении {100}, путем регулирования структуры с использованием фазового перехода γ-α, сопровождающего уменьшение содержания марганца. Уменьшение содержания марганца осуществляют вместе с обезуглероживанием, и в результате этого часть поверхностного слоя превращается в α-фазу более эффективно, и дополнительно повышается степень накопления плоскостей {200} в области, из которой удаляют углерод и марганец. Для осуществления такой функции содержание Mn перед тем, как осуществляется уменьшающая содержание марганца обработка, составляет предпочтительно 0,2 масс.% или более.

Описанное выше регулирование структуры с использованием фазового перехода γ-α можно осуществлять даже путем одного обезуглероживания, таким образом, что марганец не должен обязательно содержаться. Однако когда Mn содержится, также получается влияние увеличения электрического сопротивления на уменьшение потерь в сердечнике, и, таким образом, Mn в количестве, составляющем 2,0 масс.% или менее, может также содержаться, если это необходимо, даже когда не осуществляется уменьшение содержания марганца. С этой точки зрения интервал содержания Mn, когда Mn содержится, составляет предпочтительно от 0,2 масс.% до 2,0 масс.%

(Другие составляющие элементы)

В принципе, для применения к металлу на основе Fe, который содержит компонент с фазовым переходом α-γ, данный вариант осуществления не является ограниченным металлом на основе Fe в определенном интервале составов. Типичные примеры компонента с фазовым переходом α-γ представляют собой чистое железо, сталь, такую как обычная сталь, и подобные материалы. Например, этот компонент содержит, в качестве своей основы, чистое железо или сталь, содержащую C в количестве от 1 части на миллион до 0,10 масс.%, как описано выше, или дополнительно содержащую Mn в количестве от 0,2 масс.% до 2,0 масс.%, а остальную массу составляют Fe и неизбежные примеси, а также содержатся дополнительные элементы, если они требуются. В качестве альтернативы, компонент с фазовым переходом α-γ может представлять собой кремнистую сталь, содержащую 1,0 масс.% или менее C и от 0,1 масс.% до 2,5 масс.% Si, как основной компонент. Кроме того, в числе дополнительных примесей содержатся в следовых количествах Ni, Cr, Al, Mo, W, V, Ti, Nb, B, Cu, Co, Zr, Y, Hf, La, Ce, N, O, P, S и/или другие элементы. В частности, Al и Mn добавляют для увеличения электрического сопротивления, чтобы в результате этого уменьшались потери в сердечнике, и Co добавляют для увеличения плотности магнитного потока насыщения Bs, чтобы в результате этого увеличивалась плотность магнитного потока, что также включается в объем настоящего изобретения.

(Толщина основного металлического листа)

Толщина основного металлического листа составляет не менее чем 10 мкм и не более чем 6 мм. Когда данная толщина составляет менее чем 10 мкм, и основные металлические листы складывают для использования в качестве магнитного сердечника, при увеличении числа складываемых листов происходит увеличение промежутков, и в результате этого не может быть получена высокая плотность магнитного потока. Кроме того, когда толщина превышает 6 мм, оказывается невозможным осуществление достаточного роста текстуры {100} путем охлаждения после диффузионной обработки, и в результате этого не может быть получена высокая плотность магнитного потока.

[Обезуглероживающая обработка]

При обезуглероживающей обработке для превращения части поверхностного слоя основного металлического листа в α-фазу основной металлический лист желательно нагревают в обезуглероживающей атмосфере, чтобы осуществлять его обезуглероживание следующим образом.

(Температура обезуглероживающей обработки)

Температуру обезуглероживающей обработки устанавливают на уровне температуры A1 или выше, и она представляет собой температуру, при которой структура превращается в однофазную, когда осуществляется обезуглероживание, до тех пор, пока содержание C не составит менее чем 0,02 масс.%. Основной металлический лист, в котором содержание C составляет 0,02 масс.% или более, нагревают до температуры, при которой существует содержащая одну γ-фазу область или двухфазная область, содержащая γ-фазу и α-фазу (а именно до температуры на уровне температуры A1 или выше), чтобы осуществлять фазовый переход γ-α путем обезуглероживания.

(Атмосфера обезуглероживающей обработки)

Что касается атмосферы обезуглероживающей обработки, можно использовать традиционно известный способ изготовления текстурованного электротехнического стального листа. Например, существует способ, в котором обезуглероживание сначала осуществляют в атмосфере слабого обезуглероживания, например в вакууме, составляющем 1 торр (133,3 Па) или менее, или в газовой атмосфере, содержащей один тип или два или более типов газов, включая H2, He, Ne, Nr, Kr, Xe, Rn и N2, при температуре, которая на 20°C ниже температуры конденсации, а затем обезуглероживание осуществляют в атмосфере сильного обезуглероживания или в газовой атмосфере, в которой инертный газ или CO и CO2 добавляют к H2, например, при температуре, которая ниже температуры конденсации на 20°C или менее. В этом случае, если обезуглероживание продолжают до конца в атмосфере слабого обезуглероживания, требуется продолжительное время.

(Продолжительность осуществления обезуглероживающей обработки)

Продолжительность осуществления обезуглероживающей обработки составляет предпочтительно не менее чем 0,1 минуты и не более чем 600 минут. Когда данная продолжительность составляет менее чем 0,1 минуты, становится затруднительным доведение степени накопления плоскостей {200} до 20% или более после обезуглероживания, и когда обработка является насколько продолжительной, что превышает 600 минут, требуются чрезмерно высокие затраты.

(Интервал осуществления обезуглероживающей обработки)

Интервал осуществления обезуглероживающей обработки представляет собой интервал в пределах расстояния x, где расстояние x представляет собой расстояние в направлении глубины от поверхности, и данное расстояние x составляет не менее чем 5 мкм и не более чем 50 мкм. Когда расстояние x составляет менее чем 5 мкм, становится затруднительным доведение степени накопления плоскостей {200} до 30% или более при диффузионной обработке после обезуглероживания. По этой причине расстояние x в направлении глубины от поверхности составляет 5 мкм или более. Кроме того, когда расстояние составляет более чем 50 мкм, требуется продолжительное время для обезуглероживания, а также насыщается степень накопления плоскостей {200}, и, следовательно, это является нецелесообразным в промышленном масштабе. Таким образом, расстояние x составляет 50 мкм или менее.

(Другие способы обезуглероживания)

Кроме того, как описано в патентном документе 6, также возможно нанесение материала, обеспечивающего обезуглероживание, на поверхность стального листа в качестве отжигового разделительного материала, и сматывают в рулон и подвергают отжигу в рулоне, чтобы в результате этого образовалась обезуглероженная область. Кроме того, также возможно нанесение описанного выше отжигового разделительного материала на поверхность стального листа в форме одного листа, после чего стальные листы складывают друг с другом и подвергают отжигу при описанной выше температуре в течение аналогичного времени, чтобы в результате этого образовалась обезуглероженная область.

(Содержание C после обезуглероживания)

Содержание C после обезуглероживания составляет менее чем 0,02 масс.% для получения состоящей из α-фазы однофазной структуры, как описано выше. Это содержание составляет предпочтительно 0,005 масс.% или менее в отношении магнитных свойств изделия.

(Степень накопления плоскостей {200} после обезуглероживания)

Оказывается предпочтительным, чтобы степень накопления плоскостей {200} в обезуглероженной области после обезуглероживания составляла 20% или более путем осуществления обезуглероживающего отжига в описанных выше условиях. Когда степень накопления плоскостей {200} составляет менее чем 20%, становится затруднительным доведение степени накопления плоскостей {200} до 30% или более при осуществляемой впоследствии диффузионной обработке. Кроме того, верхняя предельная степень накопления плоскостей {200} составляет предпочтительно 99%. Когда эта степень составляет более чем 99%, магнитные свойства ухудшаются. Степень накопления плоскостей {200} регулируют таким образом, чтобы она находилась в описанном выше интервале, путем выбора условий, таких как температура обезуглероживания, продолжительность обезуглероживания, обезуглероживающая атмосфера и подобное. В частности, измерение степени накопления плоскостей в описанной выше ориентации плоскостей можно осуществлять по рентгеновской дифрактограмме, полученной с использованием излучения MoKα, аналогично первому варианту осуществления.

[Уменьшающая содержание марганца обработка]