(St) СПОСОБ ОБРАБОТКИ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ НИХ | 2003 |

|

RU2238998C1 |

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОБЪЕМНЫХ ПОЛУФАБРИКАТОВ ИЗ AL-CU-MG СПЛАВОВ | 2014 |

|

RU2571993C1 |

| Способ получения деформированных полуфабрикатов из алюминиевого сплава | 2024 |

|

RU2819677C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2005 |

|

RU2296176C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2003 |

|

RU2238997C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА | 1999 |

|

RU2163939C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2486274C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2180930C1 |

| Способ термомеханической обработки полуфабрикатов из алюминиевых сплавов систем Al-Cu, Al-Cu-Mg и Al-Cu-Mn-Mg для получения изделий с повышенной прочностью и приемлемой пластичностью | 2015 |

|

RU2618593C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ | 2022 |

|

RU2793901C1 |

I

Изобретение относится к металлургии, конкретно к управляющей обработ ке алюминиевых сплавов.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ обработки высокопрочных сплавов на основе алюминия. Способ включает отжиг заготовки , холодную деформацию прокаткой со степенью деформации 55-80%, осадку, закалку, искусственное старение, которое проводят а две стадии с промежуточной холодной деформацией: первое старение осуществляют после закалки при (fC в течение 2Ц ч, далее проводят калибровку со степенью обжатия 2% и окончательное старение при в течение 2 ч l.

Недостатком этого способа является низкий уровень механических свойств получаемых из него изделий.

Цель изобретения - повышение прочностных свойств сплавов на основе алюминия.

Указанная цель достигается тем, что согласно способу обработки сплавов на основе алюминия включающему отжиг, холодную деформацию, закалку и двухстадийное искусственное старение с промежуточной калибровкой, перед закалкой проводят отжиг при и холодную деформацию со степенью деформации 1,5-3,5% непосредственно после закалки.

Проведение отжига после холодной деформации -обеспечивает протекание диффузионных процессов распада твердого раствора в сплаве, при этом полностью снижается упрочнение, полученное в peзyльfaтe холодной пластической деформации, и снимаются в значительной мере внутренние остаточные напряжения. Отжиг позволяет получить полное растворе20ние упрочняющих фаз и элементов без боязни чрезмерного роста зерна при достаточно длительном нагреве под закалку.

Холодная деформация со степенью деформации 1,5-3,5% пересыщенного твердого раствора (алюминиевый сплав в закаленном состоянии) приводит к изменению дислокационной структуры. Рост энергии решетки пересыщенного твердого раствора облегчает протекание начальных стадий- старения. Поэтому на начальной зонной стадий старения деформированного твердого растаора происходит образование большого по сравнению с недеформированным, числа зон Гинье-Престона , которые являются местами наиболее вероятного выделения упрочняющих фаз на после дующих, стадиях старения. Таким образом, холодная пластическая деформация приводит к росту дисперсности упрочняющих фаз и, как следствие, к повышению механических свойств.

Пример 1. Заготовки из сплава ВАД-23 подвергают отжигу при в течение одного часа и охлаждению с печью со скоростью не более до 2&0 С, далее на воздухе. Отожженные заготовки подвергаются холодной деформации со степенью деформации 65-70. Далее производится отжиг заготовок при 395405С в течение одного часа /и охлаждение с печью до со скорость не более . Отожженные заготовки подвергают закалке от 522+2с в теплой воде i30-(f), время выдержки при температуре закалки kS мин. Затем производится холодное деформи-г рование со степенью деформации 1,5%. Заготовки подвергаются стадии искус ственного старения при (iffc±2°C в течение 30 мин. Производится холодное деформирование со степенью деформации ,5%. Заготовки подвергаются , стадии искусственного старения при 160+2 С в течение 30 мин. Производится холодное деформирование со степенью деформации ,5. Окончательное -старение при l60t2 C, вьщержка 3,5 ч.

Пример -2. Обработка загото вок из сплава ВАД-23 по способу примера 1 с холодным деформированием перед старением и в процессе двухстадийного старения со степенью 3,5%.

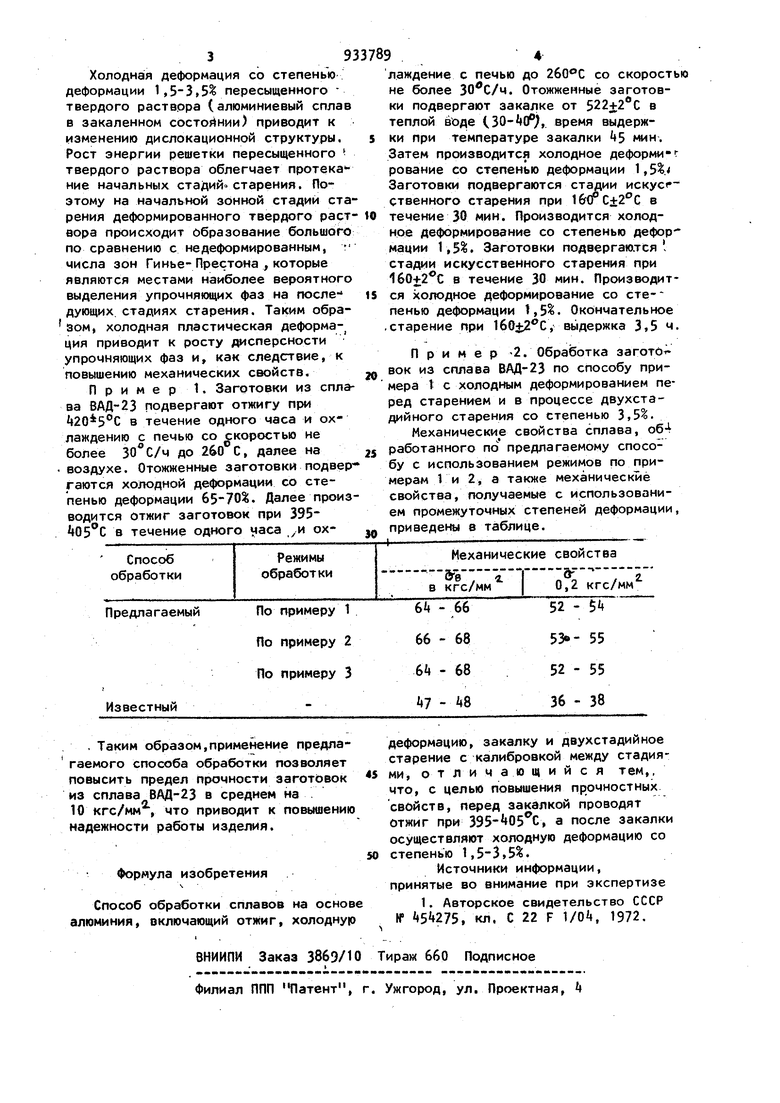

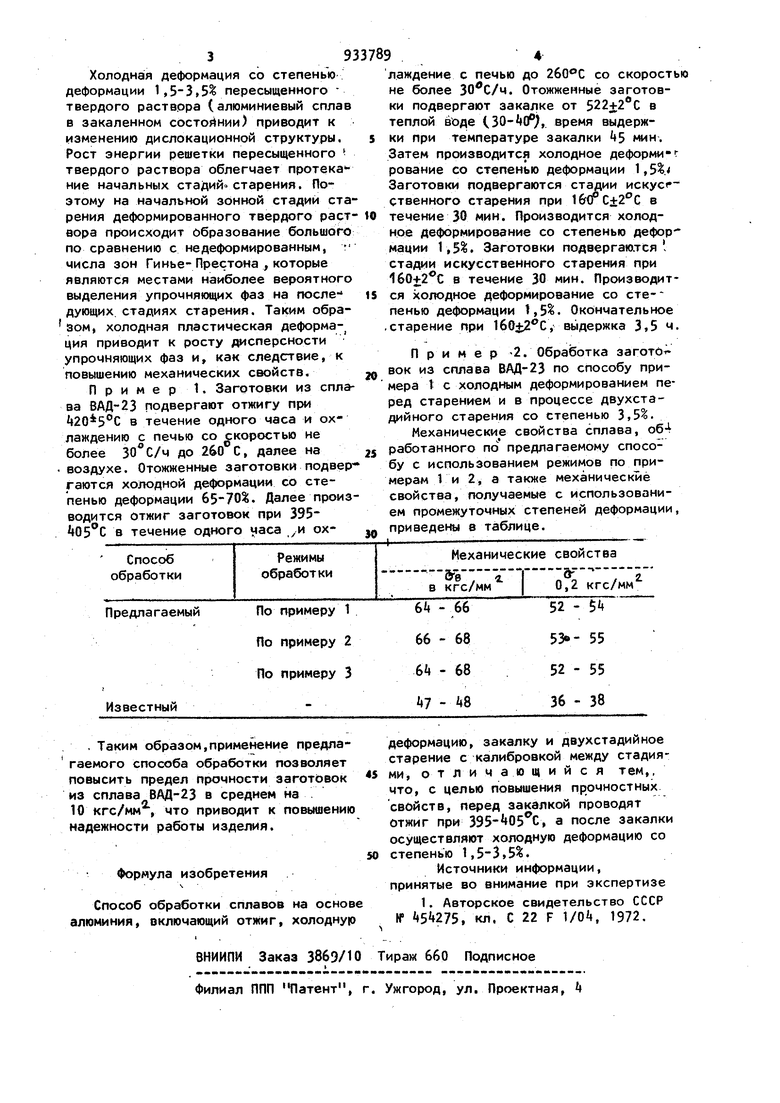

Механические свойства сплава, об4 работанного по предлагаемому способу с использованием режимов по примерам 1 и 2, а также механические свойства, получаемые с использованием промежуточных степеней деформации, приведены в таблице.

Авторы

Даты

1982-06-07—Публикация

1980-11-11—Подача