(ЗЮ СПОСОБ ИЗГОТОВЛЕНИЯ ОСНОВЫ ВАЛЯНОЙ ОБУВИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения валяной обуви | 1991 |

|

SU1784688A1 |

| Способ изготовления колпака для основы валяной обуви и устройство для его осуществления | 1978 |

|

SU652245A1 |

| Способ изготовления основы валяной обуви | 1981 |

|

SU971959A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ ВАЛЯНОЙ ОБУВИ | 1993 |

|

RU2051232C1 |

| Способ изготовления валяной обуви с ворсом | 1989 |

|

SU1708960A1 |

| Способ уплотнения заготовки основы валяной обуви | 1989 |

|

SU1730272A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛЯНОЙ ОБУВИ | 2000 |

|

RU2170786C1 |

| Устройство для формирования заготовок основ валяной обуви | 1984 |

|

SU1214802A1 |

| Способ упрочнения войлочных заготовок валяной обуви | 1989 |

|

SU1761829A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛЯНОЙ ОБУВИ И ВАЛЯНАЯ ОБУВЬ | 2000 |

|

RU2173947C1 |

1

Изобретение относится к валяльно-войлочной промышленности, в частности к .производству валяной обуви.

Известен способ изготовления основы валяной обуви, при котором навивают из чесаной ваты колпак,уплотняют его и формуют головку с последующим дополнительным уплотнением и расправкой PJ.

Известный способ малопроизводителен и не позволяет получить основу обуви качественной структуры. Это обусловлено тем, что при осуществлении способа необходимо проделывать множество ручных операций, причем формование головки и заростка основы включает в себя операции .надрыва стенок конуса и их вытяжки, что приводит к нарушению структуры основы.

Целью изобретения является повы1шение качества основы и производительности.

Указанная цель достигается тем, что согласно способу изготовления основы валяной обуви, при котором навивают из чесаной ваты колпак, уплотняют его и формуют головку с последующим дополнительным уплотнением и расправкой, формование головки осуществляют путем отрезания от колпака части, размеры и форма которой соответствуют головке, совмещения ее подошвенной части с частью колпака, соответствующей задней голени обуви, и соединения совмещенных частей по линии среза.

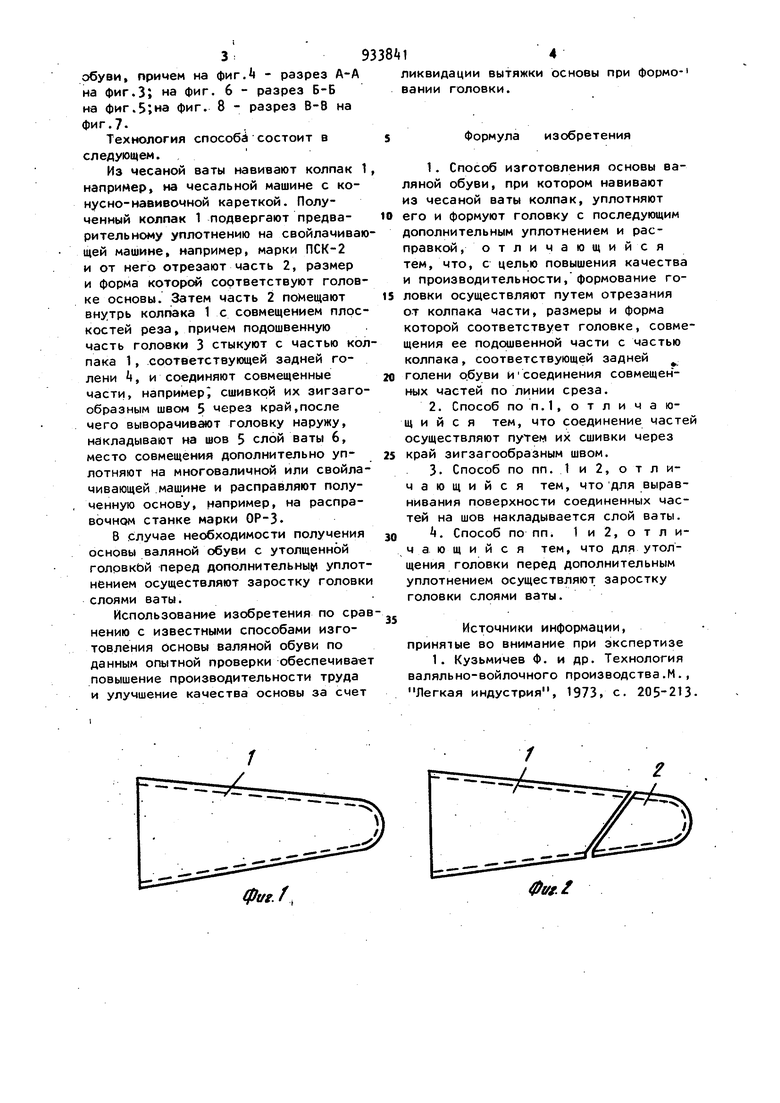

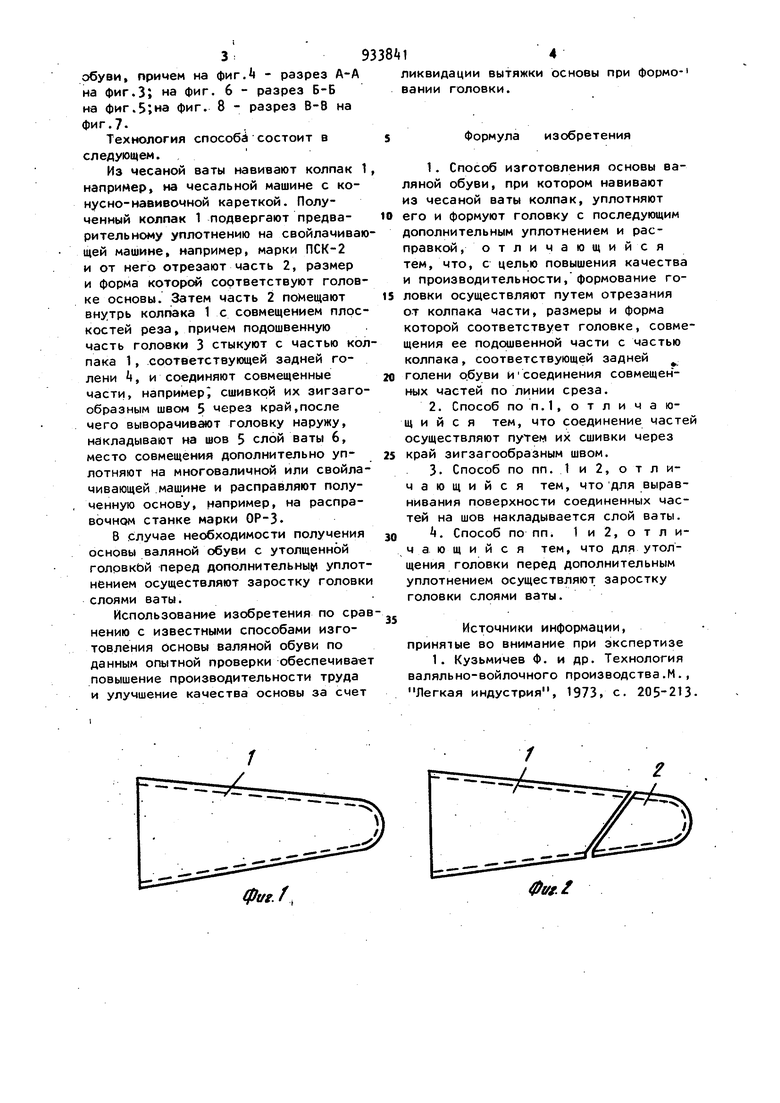

Соединение частей колпака осуществляют путем их сшивки через край зигзагообразным швом. Для выравнивания поверхности соединенных частей на шов накладывают слой ваты.

Для утолщения головки перед дополнительным уплотнением осуществляют заростку головки слоями ваты.

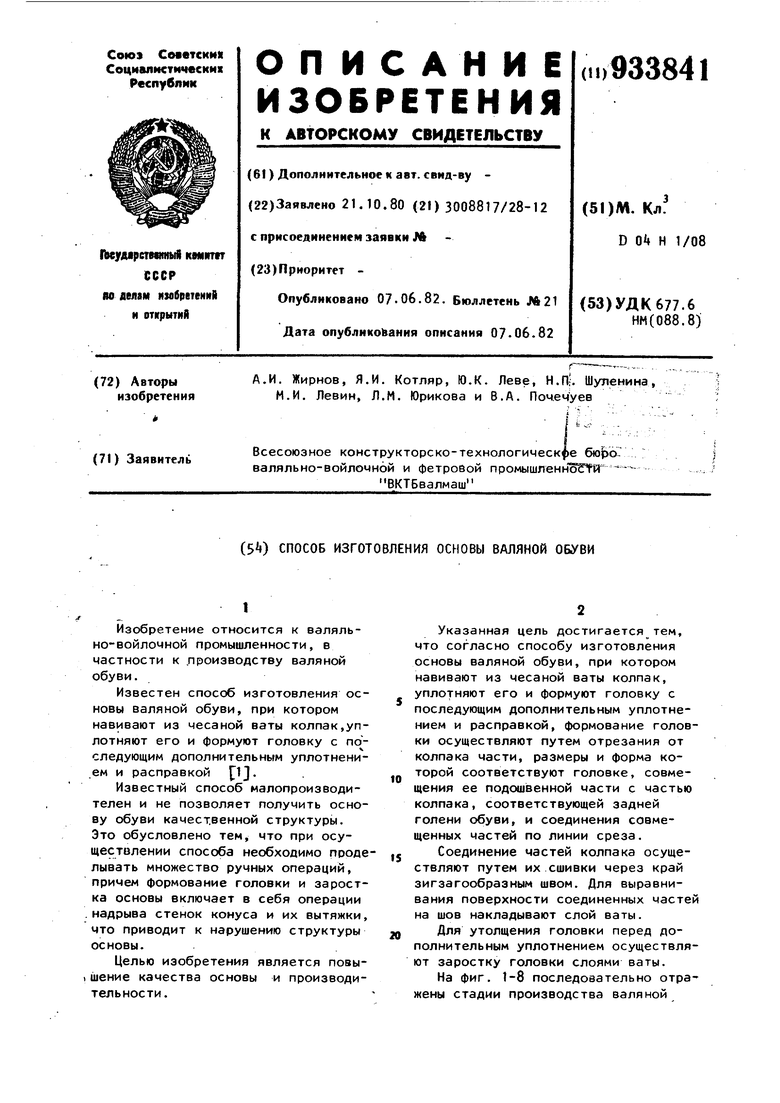

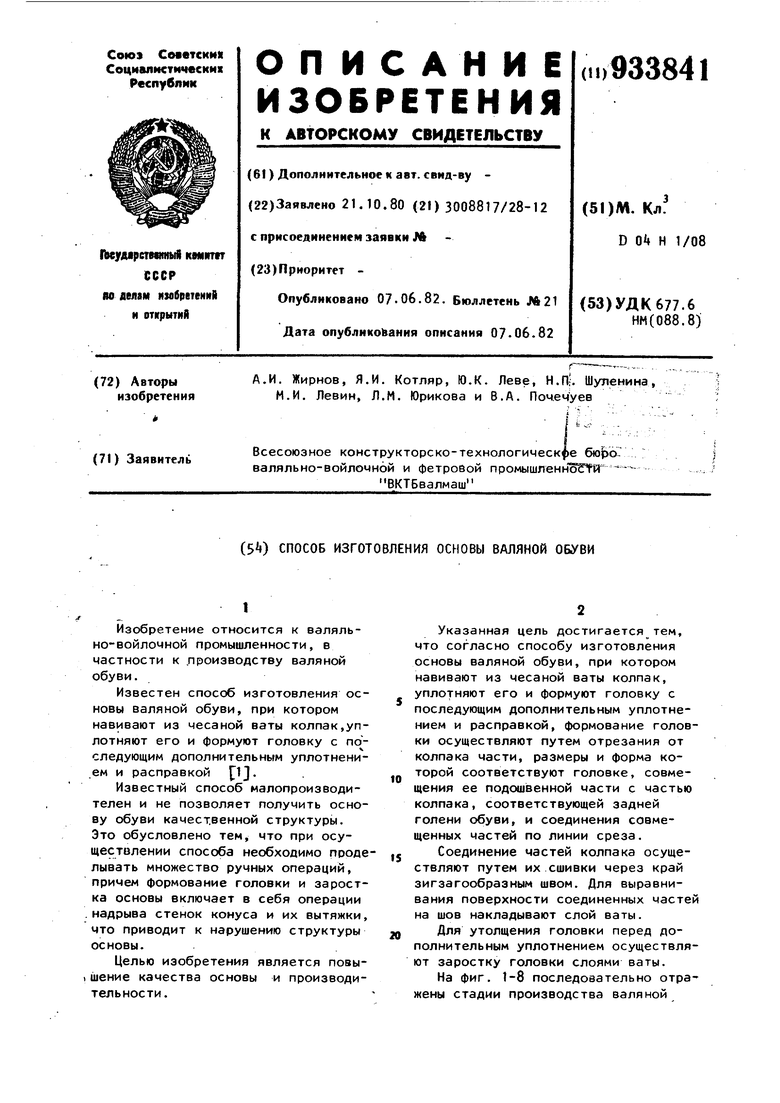

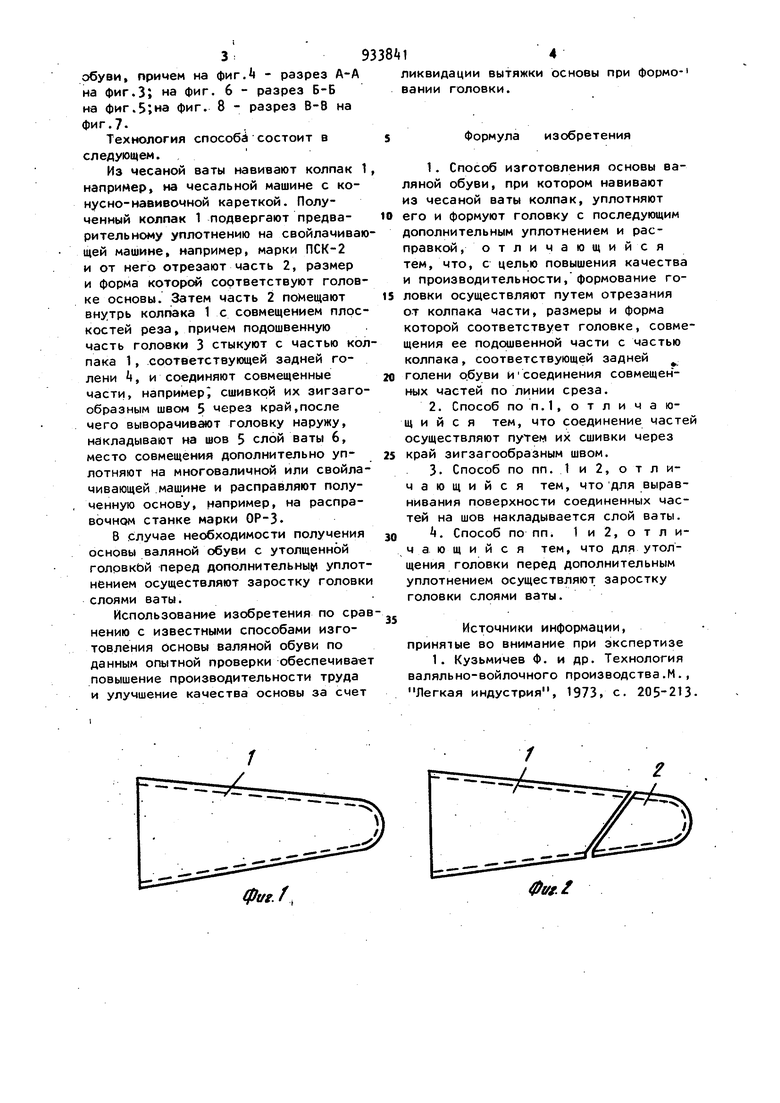

На фиг. 1-8 последовательно отражены стадии производства валяной

обуви, причем на фиг. - разрез А-А на фиг.З; на фиг. 6 - разрез Б-Б на фиг.5;иа фиг. 8 - разрез В-В на фиг.7Технология способй состоит в следующем.

Из чесаной ваты навивают колпак 1 например, на чесальной машине с конусно- навивочной кареткой. Полученный колпак 1 подвергают предварительному уплотнению на свойлачивающей машине, например, марки ПСК-2 и от него отрезают часть 2, размер и форма которой соответствуют головке основы. Затем часть 2 помещают внутрь колпака 1 с совмещением плоскостей реза, причем подошвенную часть головки 3 стыкуют с частью колпака 1, соответствующей задней голени , и соединяют совмещенные части, например сшивкой их зигзагообразным швом 5 через край,после чего выворачивают головку наружу, накладывают на шов 5 слой ваты 6, место совмещения дополнительно уплотняют на многоваличной или свойлачивающей машине и расправляют полученную основу, например, на расправочном станке марки ОР-3.

В Случае необходимости получения основы валяной обуви с утолщенной головкЬй перед дополнительны ч уплотнением осуществляют заростку головки слоями ваты.

Использование изобретения по сравнению с известными способами изготовления основы валяной обуви по данным опытной проверки обеспечивает повышение производительности труда и улучшение качества основы за счет

ликвидации вытяжки основы при формо- вании головки.

Формула изобретения

из чесаной ваты колпак, уплотняют его и формуют головку с последующим дополнительным уплотнением и расправкой, отличающийся тем, что, с целью повышения качества и производительности,формование головки осуществляют путем отрезания от колпака части, размеры и форма которой соответствует головке, совмещения ее подошвенной части с частью колпака, соответствующей задней голени обуви исоединения совмещенных частей по линии среза.

. Способ по пп. 1 и 2, о т л ичающийся тем, что для утолщения головки перед дополнительным уплотнением осуществляют заростку головки слоями ваты.

Источники информации, принятые во внимание при экспертизе 1. Кузьмичев Ф. и др. Технология валяльно-войлочного производства.М., Легкая индустрия, 1973, с. 205-213 ЙВ//

К

Фог.

ff-S

Авторы

Даты

1982-06-07—Публикация

1980-10-21—Подача