(5+) СПОСОБ ПОЛУЧЕНИЯ БИОСТОЙКОГО НЕТКАНОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биостойкого нетканого материала для подосновы теплозвукоизоляционного линолеума | 1986 |

|

SU1368347A1 |

| Теплоизоляционный материал | 2015 |

|

RU2622654C2 |

| 9,10-Диокси(гидроксиборано)стеарат трибутилолова как антисептик древесины | 1983 |

|

SU1127274A1 |

| Состав для обработки волокнистых лигноцеллюлозных материалов | 1989 |

|

SU1726614A1 |

| ИСКУССТВЕННЫЙ МЕХ, СПОСОБ ЕГО ПРОИЗВОДСТВА И ВОРСОВОЕ ПОКРЫТИЕ ИСКУССТВЕННОГО МЕХА | 2022 |

|

RU2817444C2 |

| Способ изготовления нетканой основы теплозвукоизоляционного линолеума | 1988 |

|

SU1606554A1 |

| ПРОИЗВОДНЫЕ ПЕРФТОРИРОВАННЫХ КАРБОНОВЫХ КИСЛОТ В КАЧЕСТВЕ ПРОТИВОПОЖАРНОГО АНТИСЕПТИКА ДРЕВЕСИНЫ | 2010 |

|

RU2430829C1 |

| Замасливатель для стекловолокна | 1975 |

|

SU763497A1 |

| Состав для пропитки древесины | 1987 |

|

SU1465326A1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРА ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ, РАСТВОР ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ И СПОСОБ ИСПОЛЬЗОВАНИЯ УКАЗАННОГО РАСТВОРА | 2021 |

|

RU2771676C1 |

Изобретение относится к произёодству биостойких текстильных материалов, в частности к производству биостойкого нетканого материала из гидрофильных волокон, например подосновы для теплозвукоизоляционного линолеума. Известен способ производства биостойкого нетканого материала из гидрофильных волокон, применяемого в качестве подосновы для теплозвукоизоляционного линолеума, заключающийся в том, что гидрофильное волокно перед обработкой на чесальной машине при температуре закрытого помещения пульверизуют ()-ным вод ным раствором антисептика кремнефтористого аммония при температуре раствора 60°С, подвергают отлежке в течение ч, затем вырабатывают нетканый прошивной материал на агрегате АЧВ-В l. Недостатком способа является то, что антисептик - кремнефтористый аммоний сильно корродирует металлы (другие испытанные антисептики не f обеспечивают биостойкость нетканого материала), особенно иглы, в связи с чем способ не находит широкого применения . Наиболее близким к предлагаемому является способ производства биостойкого нетканого материала из гидрофильного волокна (например, медноаммиачное, штапельное и вискозное) обработкой последнего замасливателем - водным раствором поверхностноактивного вещества, например ОС-20, выдержкой волокна в лабазах (в течение 2А ч) антисептирования, обработкой на чесальных машинах и выработкой полотна 12 . Однако данный способ не обеспечивает повышения производительности технологического процесса. Цель изобретения - повышение производительности технологического процесса.

Поставленная цель достигается тем что согласно способу производства биостойкого нетканого материала из гидрофильного волокна обработкой последнего эамасливателем на основе водного раствора поверхностно-активного вещества, выдержкой волокна в лабазах антисептирования, обработкой на чесальных машинах и выработкой полотна, замасливатель нагревают до 80-90°С, вводят в него в качестве антисептической добавки буру и борну кислоту в соотношении 1:(1,61-1,63) в количестве 20-30 от веса замасливателя и ведут обработку волокна при температуре воздуха 60-80 0.

Пример 1. Готовят замасливатель путем растворения 6,0 вес.ч. препарата ОС-20 в 7, О вес.ч. воды, нагретой до . Затем вводят буру (7,б9 вес.ч.) и борную кислоту (12,31 вес.ч.). Соотношение буры и борной кислоты 1:1,60. Концентрация антисептической добавки в замасливателе 20. Замасливатель с антисептической добавкой доставляется к месту подачи гидрофильного волокна. Обработка волокна ведется при температуре воздуха 60 С. Обработанное волокно поступает в лабазы и выдерживается до полного перераспределения состава, в данном примере ч- Затем волокно подается на иглопробивно агрегат.

ПЬтеря массы при биоиспытании гидрофильного волокна составляет 1,26, материал биостоек. Предельно допустимая потеря массы при биоиспытаниях составляет 1,. Биоиспытания проводятся по методу открытого грунта по ГОСТ 16712-71.

Сокращение времени отлежки волокна в лабазах с 18-2 до 9-10 ч в данном примере не достигнуто, так как нарушено рекомендуемое соотношение буры и борной кислоты.

Пример 2. Готовят замасливатель путем растворения 6,0 вес.ч. препарата ОС-20 в 7,0 вес.ч. воды, нагретой до 80°С. Затем вводят буру (7,66 вес.ч.) и борную кислоту (12, вес.ч.) .Соотношение буры и борной кислоты 1:1,61. Концентрация антисептической добавки в замасливателе 20%. Замасливатель с антисептической добавкой добавляется к месту подачи гидрофильного волокла. Обработка волокна ведется при температуре воздуха . Обработанное волокно поступает в лабазы и выдерживается до полного перераспределения состава, в данном примере 10,5 Затем волокно подается на иглопробиной агрегат.

Потеря массы при биоиспытании гидрофильного волокна составляет 1,33, материал биостоек. Предельно допустимая потеря массы при биоиспытаниях составляет 1,35%. Биоиспытания проводятся по методу открытого грунта по ГОСТ 16712-71.

Сокращение времени отлежки волокна в лабазах с 18-2 до 9-10 ч в данном примере достигнуто.

Пример 3. Готовят замасливатель путем растворения 6,0 вес.ч. препарата ОС-20 в 7,0 вес.ч. воды, нагретой до . Затем вводят буру (7,63 вес.ч.) и борную кислоту (12,37 вес.ч.О. Соотношение буры и борной кислоты 1:1,62. Концентрация антисептической добавки в замасливателе 20. Замасливатель с антисептической добавкой доставляется к месту подачи гидрофильного волокна. Обработка волокна ведется при температуре воздуха 70°С. Обработанное волокно поступает в лабазы и выдерживается до полного перераспределения состава, в данном примере 10 ч.Затем волокно подается на иглопробивной агрегат.

Потеря массы при биоиспытании гидрофильного волокна составляет 1,27%, материал биостоек. Предельно допустимая потеря массы при биоиспытаниях составляет 1, Биоиспытания проводятся по методу открытого грунта по ГОСТ 16712-71.

Сокращение времени отлежки волокна в лабазах с 18-2 до 9-10 ч в данном примере достигнуто.

Пример Ц. Готовят замасливатель путем растворения 6,0 вес.ч. препарата ОС-20 в 7,0 вес.ч. воды, нагретой до 8оС. Затем вводят буру (7,58 вес.ч.) и борную кислоту (12,2 вес.ч.). Соотношение буры и борной кислоты 1:1,б . Концентрация антисептической добавки в замасливателе 20%. Замасливатель с антисептической добавкой доставляется к месту подачи гидрофильного волокна. Обработка волркна ведется при температуре воздуха . Обработанное волокно поступает в лабазы и выдерживается до полного перераспределения состава, в данном примере 15 ч- Затем волокно подается на иглопробив ной агрегат. Потеря массы при биоиспытании гидрофильного волокна составляет 1,3, материал биостоек. Предельно допустимая потеря массы при биоиспытаниях составляет 1 ,. Биоиспытания проводятся по методу откр того грунта по ГОСТ 16712-71. Сокращение времени отлежки волок на в лабазах с 18-24 до ч в данном примере не достигнуто, так как нарушено рекомендуемое соотноше ние буры и борной кислоты. Пример 5. Готовят замасливатель путем растворения 6,0 вес.ч. препарата ОС-20 в 79,0 вес.ч. воды, нагретой до . Затем вводят буру (5.75 вес.ч.) и борную кислоту (9,25 вес.ч.). Соотношение буры и борной кислоты 1:1,61. Концентрация антисептической добавки в замасливателе 15. Замасливатель с антисеп тической добавкой доставляется к ме ту подачи гидрофильного волокна. Обработка волокна ведется при темпе ратуре воздуха . Обработанное волокно поступает в лабазы и выдерживается до полного перераспределения состава, в данном примере 10 ч. Затем волокно подается на иглопробивной агрегат. Потери массы при биоиспытании гидрофильного волокна составляют 1,9, материал не биостоек. Предельно допустимая потеря массы при биоиспытаниях составляет 1,35.Био испытания проводятся по методу открытого грунта по ГОСТ 16712-71. Сокращение времени отлежки волок на в лабазах с 18-24 до ч в данном примере достигнуто, однако в связи с тем, что концентрация антисептической добавки в замасливате ле взята ниже предлагаемого параметра, биостойкость не достигнута. Пример отрицательный. Пример 6. Готовят замасливатель путем растворения 6,0 вес.ч. препарата ОС-20 в 7,0 вес.ч. воды, нагретой до . Затем вводят буру (7,66 вес.ч.) и борную кислоту (12,34 вес.ч.). Соотношение бУРЫ и борной кислоты 1:1,61. Концентрация антисептической добавки в за масливателе 20. Замасливатель с ан тисептической добавкой добавляется К месту подачи гидрофильного волокна . Обработка волокна ведется при температуре воздуха . Обработанное волокно поступает в лабазы и выдерживается до полного перераспределения состава, в данном примере 10,5 ч. Затем волокно подается на иглопробивной агрегат. Потеря массы при биоиспытании гидрофильного волокна составляет 1,33%, материал биостоек. Предельно допустимая потеря массы при биоиспытаниях составляет 1,435. Биоиспытания проводятся по методу открытого грунта по ГОСТ 16712-71. Сокращение времени отлежки волокна в лабазах с 18-24 до м в данном примере достигнуто. Пример 7. Готовят Замасливатель путем растворения 6,0 вес.ч. препарата ОС-20 и 69,0 вес.ч. воды, нагретой до . Затем вводят буру (9,58 вес.ч.) и борную кислоту (15,42 вес.ч.). Соотношение буры и борной кислоты 1:1,61. Концентрация антисептической добавки в замасливателе 25. Замасливатель с антисептической добавкой доставляется к месту подачи гидрофильного волокна. Обработка волокна ведется при температуре воздуха . Обработанное волокно поступает в лабазы и выдержи вается до полного перераспределения состава, в данном примере ч.Затем волокно подается на иглопробивной агрегат. Потеря массы при биоиспытании гидрофильного волокна составляет 1,30%, материал биостоек. Предельно допустимая потеря массы при биоиспытаниях составляет 1,435%. Биоиспытания проводятся по методу открытого грунта по ГОСТ 16712-71. Сокращение времени отлежки волокна в лабазах с 18-24 до м в данном примере достигнута. П р и м е, р 8. Готовят замасливатель путем растворения 6,0 вес.ч. препарата ОС-20 в 64,0 вес.ч. воды, нагретой до 8оС. Затем вводят буру (11,49 вес.ч.) и борную кислоту (18,51 вес.ч.). Соотношение буры и борной кислоты 1:1 ,61. Концентрация антисептической добавки в замасливателе 30%. Замасливатель с антисептической добавкой доставляется к месту подачи гидрофильного волокна. Обработка волокна ведется при температуре воздуха . Обработан ное волокно поступает в лабазы и вы держивается до полного перераспреде ления состава, в данном примере 10 Затем волокно подается на иглопроби ной агрегат. Потеря массы при биоиспытании гидрофильного волокна составляет 1,29, материал биостоек. Предельно допустимая потеря массы при биоиспы таниях составляет 1,35%- Биоиспыта ния проводятся по методу открытого грунта по ГОСТ 16712-71. Сокращение времени отлежки волокна в лабазах с 18-2 до ч в данном примере достигнуто. Пример 9« Готовят замасливатель путем растворения 6,0 вес.ч. препарата ОС-20 в 59,0 вес.ч. воды, нагретой до 80С. Затем вводят буру (13,tl вес.ч.) и борную кислоту (21,59 вес.ч.). Соотношение буры и борной кислоты 1:1,61. Концентрация антисептической добавки в замасливателе 35%. Замасливатель с антисептической дрбавкой доставляется к месту подачи гидрофильного волокна. Обработка волокна ведется температуре воздуха . Обраприботанное волокно поступает в лабазы и выдерживается до полного перераспределения состава, в данном примере 12 ч. Затем волокно подается на иглопробивной агрегат. Потеря массы при биоиспытании гидрофильного вса/юкна составляет 1,1, материал биостоек. Предельно допустимая потеря массы при биоиспытаниях составляет 1,i35%. Биоиспытания проводятся по методу открытого грунта по ГОСТ 16712-71. Сокращение времени отлежки волок а лабазах с 18-2 до 9-10 ч в данном примере не достигнуто,так как превышена концентрация антисептичес кой добавки в замасливателе. Наблюд ется выпадение антисептика в осадок и высаливание его на гидрофильных волокнах, что и замедляет время перераспределения состава. Пример 10. Готовят замасли ватель путем рдстворения 6,0 вес.ч. препарата ОС-20 в 7,0 вес.ч. воды, нагретой до 70°С. Затем вводят буРУ (7,66 вес.ч.) и борную кислоту (12,3 вес.ч.). Соотношение буры и борной кислоты 1:1,61. Концентрация антисептической добавки в замасливателе 2Q% Замасливатель с антисеп тической добавкой доставляется к месту подачи гидрофильного волокна. Обработка: волокна ведется при температуре воздуха . Обработанное волокно поступает в лабазы и выдерживается до полного перераспределения состава, в данном примере 16,0 ч. Затем волокно подается на иглопробивной агрегат. Потеря массы при биоиспытании гидрофильного волокна составляет 1,27%, материал биостоек. Предельно допустимая потеря массы при биоиспыталиях составляет 1,35%. Биоиспытания проводятся по методу открытого грунта по ГОСТ 16712-71. Сокращение времени отлежки волокна в лабазах с 18-24 до ч в данном примере достигнуто,так как температура замасливагеля с антисептической добавкой взята ниже предлагаемой. ; П р и м е р j П. Готовят замасли;ватель путем растворения 6,0 вес,ч. препарата ОС-20 в 74,0 вес.ч. воды, нагретой до . Затем вводят буру (7,66 вес.ч.) и борную кислоту (12,34 вес.ч,). Соотношение буры и борной кислоты 1:1,61. Концентрация антисептической добавки в замасливателе 20%. Замасливатель с антисептической добавкой доставляется к месту подачи гидрофильного волокна. Обработка волокна ведется при температуре воздуха . Обработанное волокно поступает в лабазы и выдерживается до полного перераспределения состава, в данном примере 10,5 ч. Затем волокно подается на иглопробивной агрегат. Потери массы при биоиспытании гидрофильного волокна составляют , материал биостоек. Предельно допустимая потеря массы при биоиспытаниях составляет 1,435%. Биоиспытания проводятся по методу открытого грунта по ГОСТ 16712-71. Сокращение времени отлежки волокна в лабазах с 18-24 до ч в данном примере достигнуто. Пример 12. Готовят Замасливатель путем растворения 6,0 вес.ч. препарата ОС-20 в 74,0 вес.ч. воды, нагретой до . Затем вводят буру (7,66 вес.ч.) и борную кислоту (12,34 вес.ч.). Соотношение буры и борной кислоты 1:1,61. Концентрация антисептической добавки в замасливателе 20%. Замасливатель с антисептической добавкой доставляется к месту подачи гидрофильного волокна. Обработка волокна ведется при температур воздуха . Обработанное волокно поступает в лабазы и выдерживается до полного перераспределения состава в данном примере 10,0 ч. Затем волокно подается на иглопробивной агре гат. Потеря массы при биоиспытаниях гидрофильного волокна составляет t,30%,материал биостоек. Предельно допустимая потеря массы при биоиспытаниях составляет 1, Биоиспытания проводятся по методу открытого грунта по ГОСТ 16712-71. Сокращение времени отлежки волокна в лабазах с }B-2k до 9-10 ч в дан ном примере достигнуто. Пример 13. Готовят замасливатель Путем растворения 6,0 вес.ч. препарата ОС-20 в 7,О вес.ч. воды, нагретой до . Затем вводят буру (7,66 вес.ч.) и борную кислоту (12,3 вес.ч.). Соотношение буры и борной кислоты 1:1,61. Концентрация антисептической добавки в замасливателе 20. Замасливатель с антисептической добавкой доставляется к мес ту подачи гидрофильного волокна. Обработка волокна ведется р,ри температуре воздуха 60 С. Обработанное волокно поступает в лабазы и выдерживается до полного перераспределения состава, в данном примере 10 ч.Затем волокно подается на иглопробивной агрегат. Потеря массы при биоиспытаниях гидрофильного волокна составляет 1,25, материал биостоек. Предельно допустимая потеря массы при биоиспытаниях составляет 1,35%- Биоиспытания проводятся по методу открытого грунта по ГОСТ Т6712-71. Сокращение времени отлежки волокна в лабазах с 18-2 до 9-10 ч в дан ном примере достигнуто, но повышение температуры замасливателя с антисептической добавкой выше нецелесообразно, так как растворимость бур и борной кислоты не повышается и наб /подается перерасход энергии нагревателя. Пример Ц. Готовят замасйиватель путем растворения 6,0 вес.ч. препарата ОС-20 в 7,0 вес.ч. воды, нагретой до . Затем вводят буру .(7,66 вес.ч.) и борную кислоту (12,3 вес.ч,). Соотношение буры и борной кислоты 1:1,61. Концбнтра |ия антисептической добавки « замасливателе 20%. Замасливатель с антисептической добавкой доставляется к месту подачи гидрофильного волокна. Обработка волокна ведется при температуре воздуха . Обработанное волокно поступает в лабазы и выдерживается до полного перераспределения состава, в данном примере 12,0 ч.Затем волокно подается на иглрпробивной . агрегат. Потеря массы при биоиспытаниях гидрофильного волокна составляет 1,32%, материал биостоек. Предельно допустимая потеря массы при биоиспытаниях составляет 1 ,35%. Биоиспытания проводятся по методу открытого грунта по ГОСТ 16712-71. Сокращение времени отлежки волокна в лабазах с 18-2 до ч в данном примере не достигнуто, так как обработка волокна ведется при температуре воздуха ниже рекомендуемой , что и замедляет время перераспределения состава в волокне. Пример 15. Готовят Замасливатель путем растворения 6,0 вес.ч. препарата ОС-20 в 7,0 вес.ч. воды, нагретой до . Затем вводят буру . (7,66 вес.ч.) и борную кислоту (12,3 вес.ч.). Соотношение буры и борной кислоты 1:1,61. Концентрация антисептической добавки в замасливателе 20%. Замасливатель с антисептической добавкой доставляется к месту подачи гидрофильного волокнд. Обработка волокна ведется при температуре воздуха . Обработанное волокно поступает в лабазы и выдерживается до полного перераспределения состава в данном примере 10,5. Затем волокно подается на иглопробивной агрегат. Потеря массы при биоиспытании гидрофильного волокна составляет 1,33%, материал биостоек. Предельно допустимая потеря массы при биоиспытаниях составляет 1,«35%. Биоиспытания проводятся по методу открытого грунта по ГОСТ 16712-71. Сокращение времени отлежки волокна в лабазах с 18-2 до 9-10 ч в данном примере достигнуто. Пример 16. Готовят Замасливатель путем растворения 6,0 вес.ч. препарата ОС-20 в 7,О вес.ч. воды, нагретой до . Затем вводят буру (7,66 вес.ч.) и борную кислоту (12,3 вес.ч.). Соотношение буры и

борной кислоты 1:1,61. Концентрация антисептический добавки в замасливателе 20. Замасливатеяь с антисептической добавкой доставляется к месту подачи гидрофильного волокна, Обработка волокна ведется при температуре воздуха . Обработанное волокно поступает в лабазы и выдерживается до полного перераспределения состава, в данном примере 9.5 ч Затем волокно подается ,на иглопробивной агрегат.

Потеря массы при биоиспытаниях гидрофильного волокна составляет 1 ,3б, материал биостоек. Предельно допустимая потеря массы при биоиспытаниях составляет 1,. Биоиспытания проводятся по методу открытого грунта по ГОСТ 16712-71.

Сокращение времени отлежки волокна в лабазах с 18-2 до Э-Ю ч в данном примере достигнуто.

Пример 17. Готовят замасливатель путем растворения 6,0 вес.ч. препарата ОС-20 в вес.ч. воды, нагретой до . Затем вводят буру (7,66 вес.ч.) и борную кислоту (12,3 вес. ч.). Соотношение буры и борной кислоты 1:1,61. Концентрация антисептической добавки в замасливателе 20%. Замасливатель с антисептической добавкой доставляется к месту подачи гидрофильного волокна. Обработка волокна ведется при температуре воздуха . Обработанное волокно поступает в лабазы и выдерживается до полного перераспределения состава, в данном примере ч Затем волокно подается на иглопробивной агрегат.

Потеря массы при биоиспытаниях гидрофильного волокна составляет 1,3, материал биостоек. Предельно допустимая потеря массы биоиспытаниях, составляет 1,. Биоиспытания проводятся по методу открытого грунта по ГОСТ 16712-71.

Сокращение времени отлежки волокна в лабазах с 18-24 до 9-10 ч в данном примере достигнуто.

Пример 18. Готовят замасливатель путем растворения 6,0 вес.ч препарата ОС-20 в 74,6 вес.ч. воды, нагретой до . Затем вводят буру (7,66 вес,ч.) и борную кислоту (12,34 вес,ч,). Соотношение буры и борной кислоты 1:1 ,61. Концентрация антисептической добавки в замасливателе 20. Замасливатель с антисептической добавкой доставляется к месту подачи гидрофильного волокна. Обработка волокна ведется при температуре воздуха 90 С, Обработанное | рлокно поступает в лабазы и выдерживается до полного перераспределения состава, в данном примере 14 ч. Затем волокно подается на иглопробивной агрегат.

Потеря массы при биоиспытании гидрофильного волокна составляет 1,33, материал биостоек. Предельно допустимая потеря массы при биоиспытания составляет 1,435. Биоиспытания проводятся по методу открытого грунта по ГОСТ 16712-71.

Сокращение времени отлежки волокн в лабазах с 18-24 до ч в данном примере не достигнуто, так как повышена температура воздуха при обработке волокна. Это вызывает высыхание состава, высаливание антисептика на волокне и замедление времени перераспределения состава.

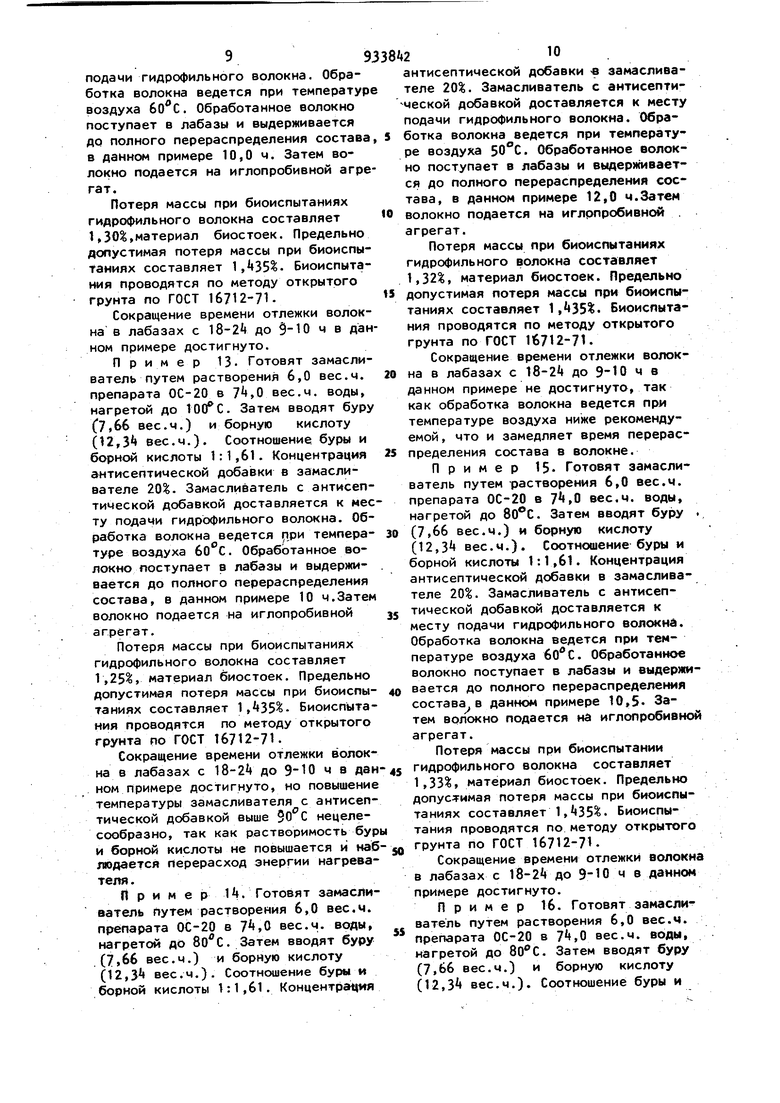

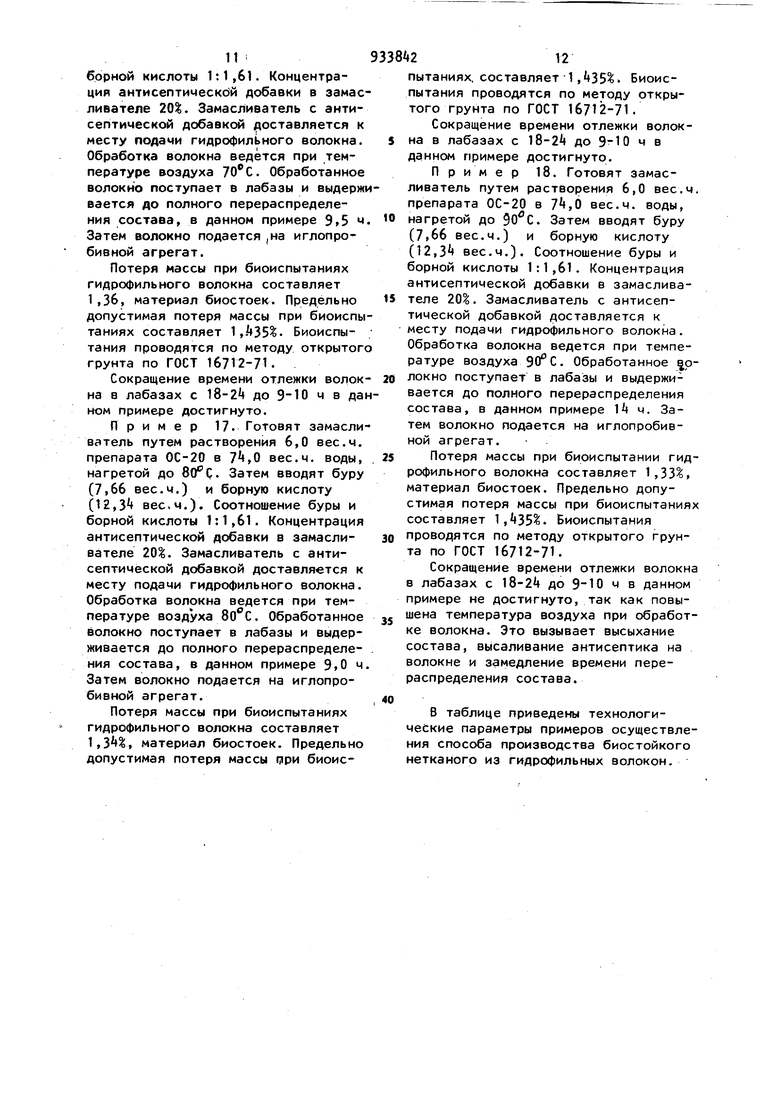

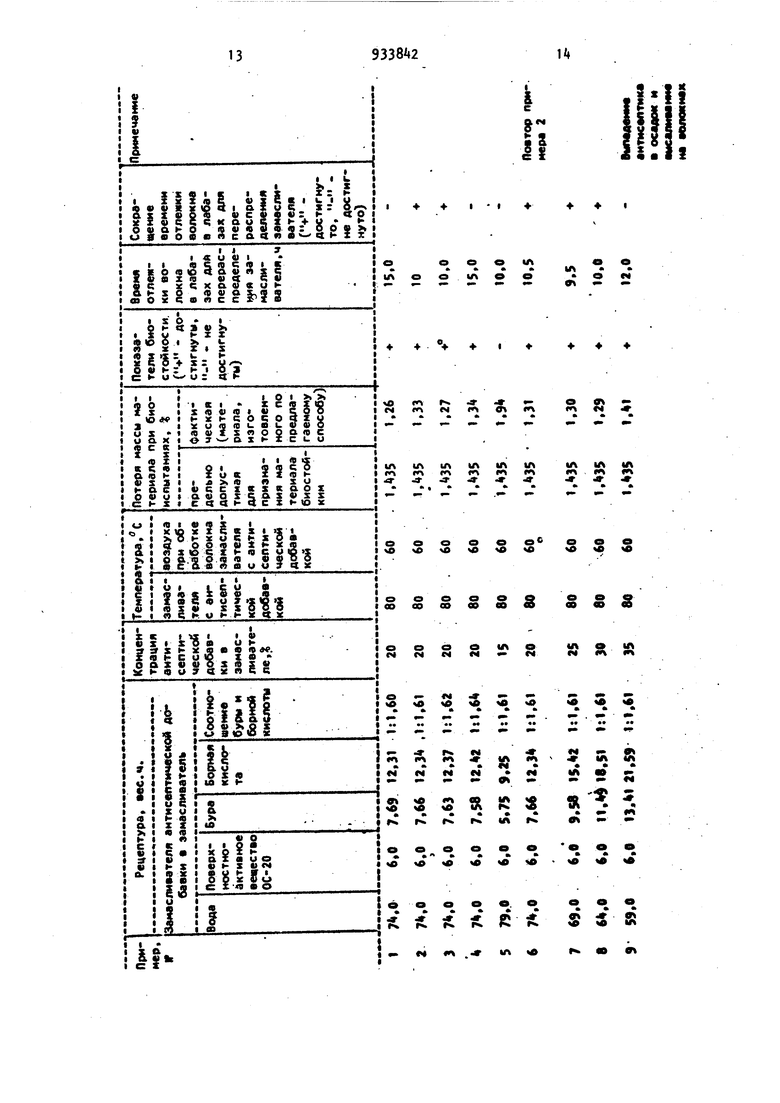

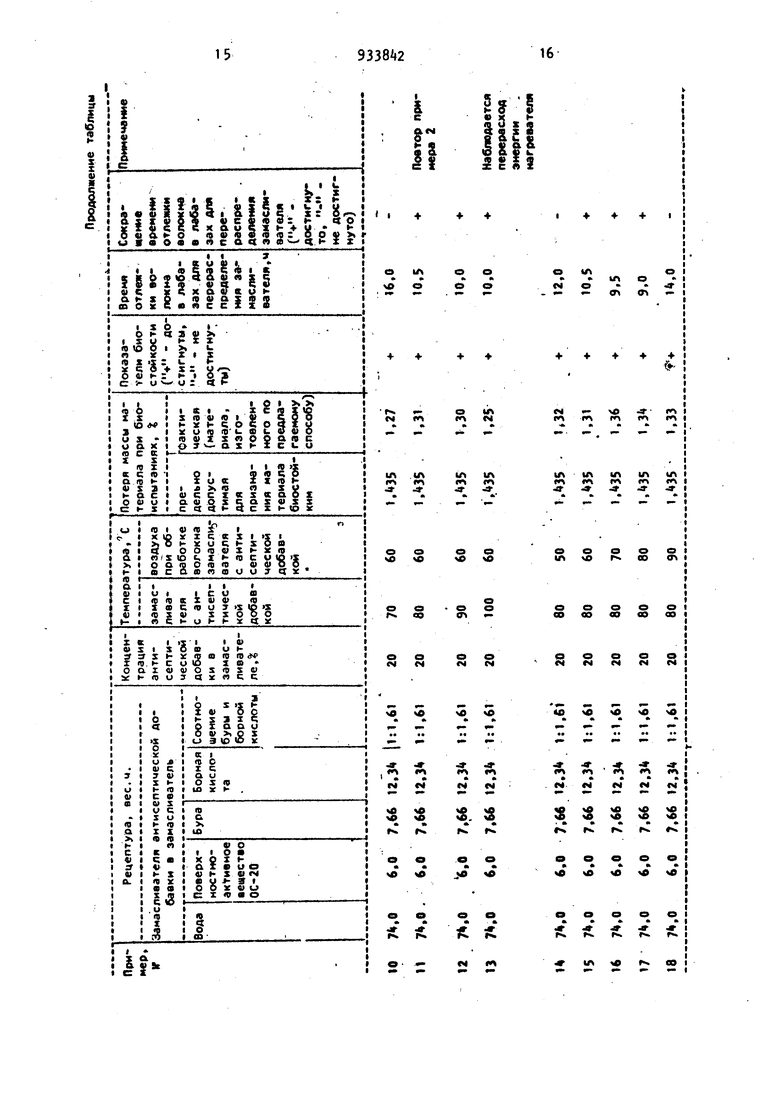

8 таблице приведены технологические параметры примеров осуществления способа производства биостойкого нетканого из гидрофильных волокон.

w

I I + I

I I7

О « I

..

1I.X5 .

X С X

Ь X о Ф

« о ж

q ш п

, S Ь .

о - а а «

X V Z

,

о « - г к I с и - о :

I I

kg

I X t

|к

5 Ь

с:

I-X

«

W 0) О

Xи

m (вUвU

Z XПОО

а (О с

sx

Q4

- аXКI

О с I. и

С «

si s j; Ф X

t I

$s

((;« « 1о Е2

«

. «

I л

V с;

ftc X к

a о X

Чь|&|

г s

V X X

о

&S

ь u X

X I

5д1

I

A X & С «ss

8&zi

3S

4 X

W и 7

U I

.fS§l

I g X 4 « 6 и

I 4

и

X i

« X I- X a

asssf

iS

- 4) u 7 a

X

k « If go

&i2l§ I I

J

a

5

X

e

X

I о

s

li

ш и о

li

.X tl

§18

li

ii

о о e 1Ло e

.«««tn«

ООМЧОООМ

-.

I 4.44,

t r ооч

ггчгчглочсчtnr4 v

U4lAU4intnlAIAtA

ГЧ f f f 9 fl4

Jt « Л

,

« , i

e О О e ocо о о

so«o«o o«e«o«e o

OO OO OO CO w00 CD 40

OOOUNOUVOIA

r«ic ie4«-«M«МШШ

- «ч - --

9 ЧО чд D D 0

« «

«fXM 1Л«А

м «

NMN

- .....м

5 2 « и 5

гСгчгъмгъвч

е„в о о о

ооов. Оооо

.гч1 Я г «о«о п

.1А«в вв 17 изобретения Формула Способ получения биостойкого нетканого материала из гидрофильного во локна обработкой последнего замасливателем на основе водного раствора поверхностно-активного вещества, выдержкой волокна в лабазах антисептирования, обработкой на чесальных машинах и выработкой полотна, о тличающийся тем, что, с целью повышения производительности технологического процесса, замасливатель нагревают до бО-ЭО С, вводят в него в качестве антисептической .добавки буру и борную кислоту в соотношении 1:(1,61-1,63) в количестве 20-30% от веса замасливателя и ведут 218 обработку волокна при температуре воздуха 60-80 С. Источники информации, принятые во внимание при экспертизе 1.Любимов Е.И. и др. Выбор антисептика для предохранения некоторых прошивных изделий от загнивания. ЦНИИ промышленности лубяных волокон. Научно-исследовательские труды, т. 20. М., Легкая индустрия, 1965. с. 106-112. 2.Демонов В.И. и др. Разработка технологии антисептирования нетканой подкладки для теплозвукоизоляционного линолеума. Научно-исследовательские труды ЦНИИПВ, 1972, т, 27, с. 106-107 (прототип).

Авторы

Даты

1982-06-07—Публикация

1980-04-07—Подача