(54) СПОСОБ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вытяжки полых деталей | 1979 |

|

SU912349A1 |

| Способ штамповки сферических неотбортованных днищ из листовых заготовок | 1980 |

|

SU899204A1 |

| Способ изготовления полых изделий | 1989 |

|

SU1722656A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

| Способ штамповки днищ | 1990 |

|

SU1804933A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2102173C1 |

| Штамп для вытяжки крупногабаритных деталей сложной формы | 2015 |

|

RU2631065C2 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2072271C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576981C2 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2090289C1 |

1

Изобретение относится к обработке металлов давлением а именно к способам штамповки деталей из листового металла.

Известен способ глубокой вытяжки деталей, при котором заготовку при вытяжке обкатывают шариками, расположенными на вытяжном ребре принудительно вращаюшейся матрицы 1.

Недостатком этого способа является небольшая глубина штампуемых деталей, обусловленная тем, что деформирование штампуемого металла осуществляется по всему периметру детали.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ щтамповки деталей из листового металла, при котором производят вытяжку с последующим обжатием путем приложения к боковой поверхности штампуемой детали радиальных усилий 2.

Недостатком известного способа является малая .глубина штампуемых деталей. Это обусловлено тем, что при обжатии радиальные усилия к боковой поверхности детали прикладывают по всему ее периметру. Между матрицей и деталью по контактной

поверхности, т.е. по всему периметру детали возникают большие силы трения, которые увеличивают усилия штамповки и растягивающие напряжения в опасном сечении детали, что и ограничивает глубину вытяж5 КИ.

Целью изобретения является увеличение глубины штампуемых деталей.

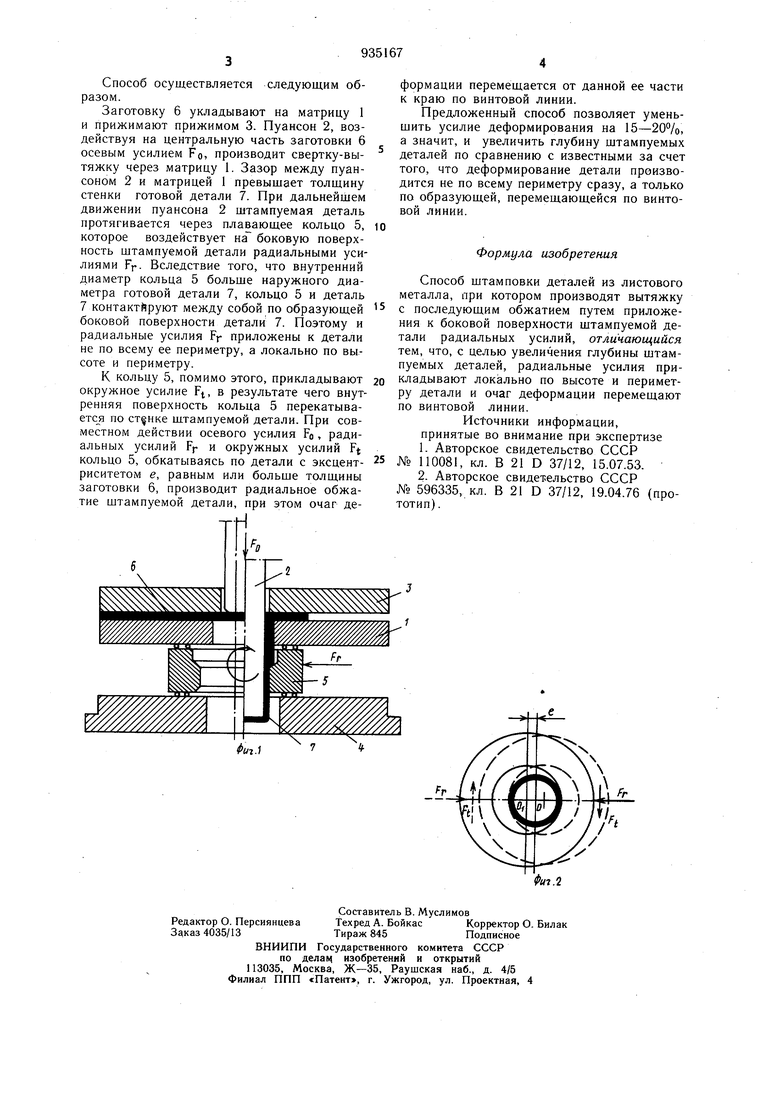

Указанная цель достигается тем, что согласно способу щтамповки деталей из лис, тового металла, при котором производят вытяжку с последующим обжатием путем приложения к боковой поверхности щтампуемой детали радиальных усилий, радиальные усилия прикладывают локально по высоте и периметру детали, и очаг деформации 5 перемещают по винтовой линии.

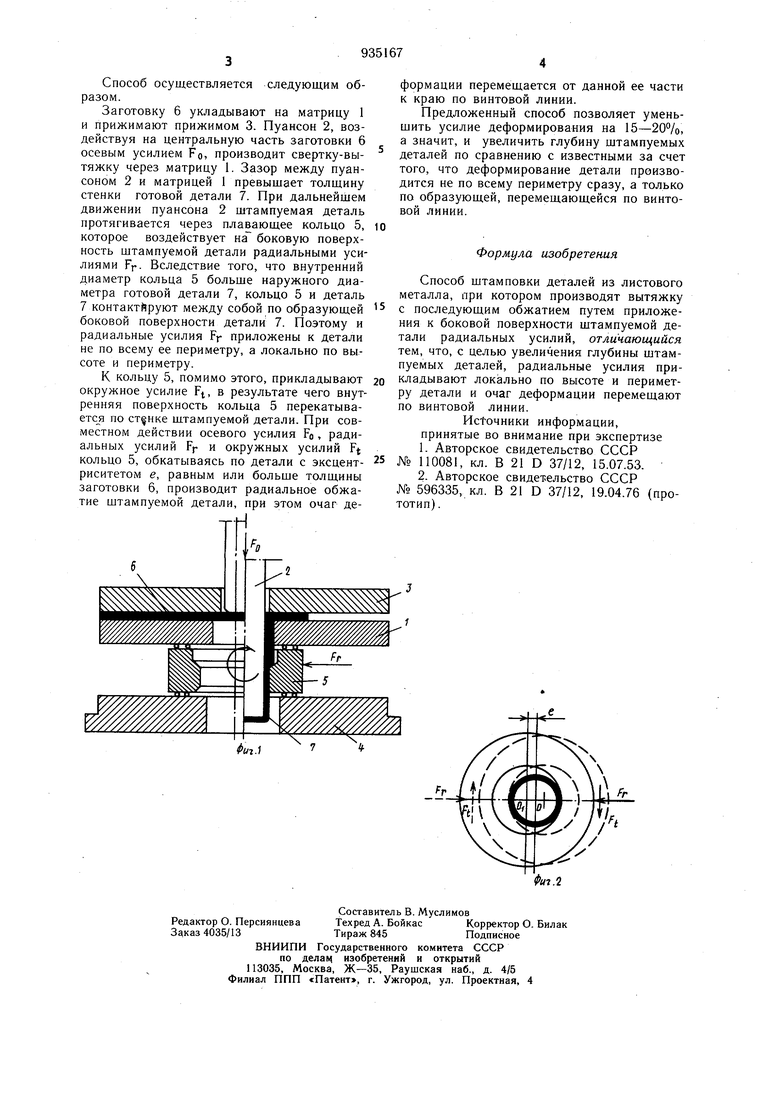

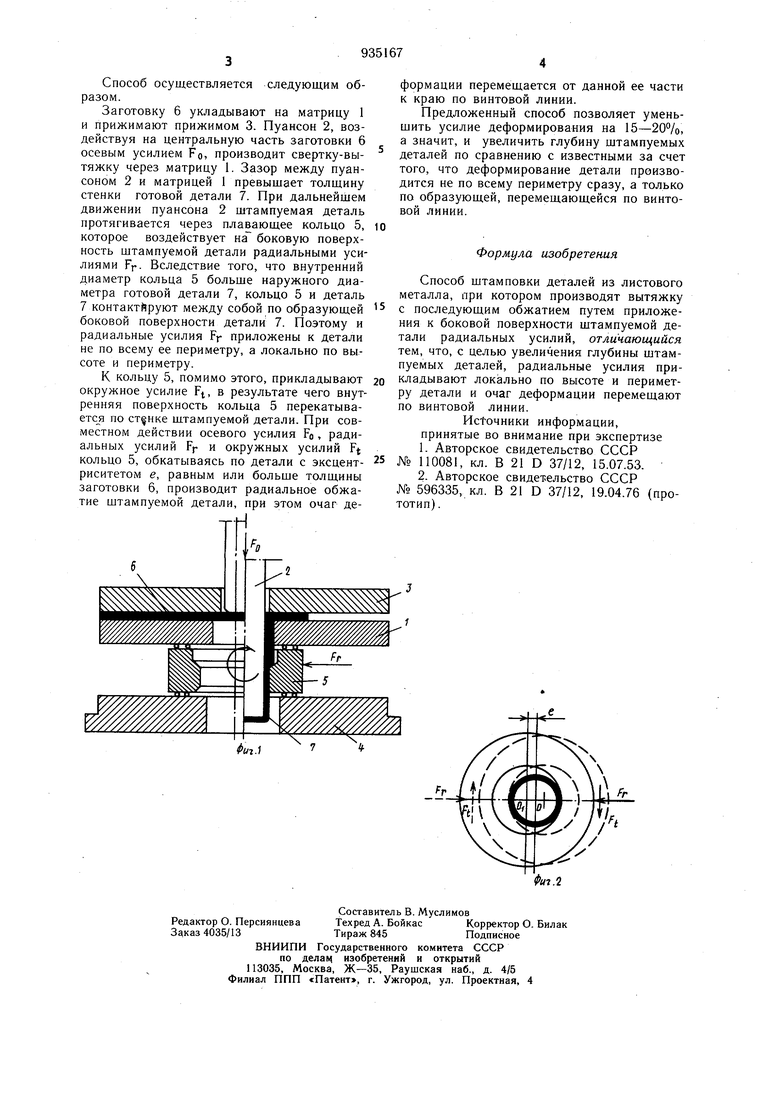

На фиг. 1 представлена схема uiTaMna для осуществления предложенного способа; на фиг. 2 - положение заготовки и инструмента при обжатии.

Способ может быть реализован в устрой20стве, которое содержит вытяжную матрицу 1, пуансон 2, прижим 3, основание 4 и плавающее кольцо 5. Диаметр отверстия кольца 5 больше наружного диаметра готовой детали.

Авторы

Даты

1982-06-15—Публикация

1979-07-19—Подача