(54 СПОСОБ ИЗГОТОВЛЕНИЯ РБ1ХЛИТЕЛЬНЫХ ЛАП И СТОЕК КУЛЬТИВАТОРОВ

1

Изобретение относится к обработке металлов давлением и сварке и может быть использовано в сельскохозяйственном машиностроении при изготовлении рабочих органов культиваторов.

Известен способ изготовления, при котором исходную полосовую заготовку, кратную нескольким длинам, разделяют под острым углом на штучные заготовки, нагревают и деформируют прокаткой 1.

Известный Ьпособ характеризуется невысокой производительностью и нестабильностью длины деформируемого изделия.

Целью изобретения является повышение производительности и повышение качества изделий.

Поставленная цель достигается тем, что согласно способу изготовления рыхлительных лап и стоек культиваторов, при котором исходную полосовую заготовку, кратную нескольким длинам, разделяют под острым углом на штучные заготовки, нагревают и деформируют прокаткой, в качестве исходной заготовки выбирают сдвоенную заготовку с прямоугольными торцами, а деформирование производят от острого конца

каждой раздельной заготовки в направлении к прямоугольному торцу.

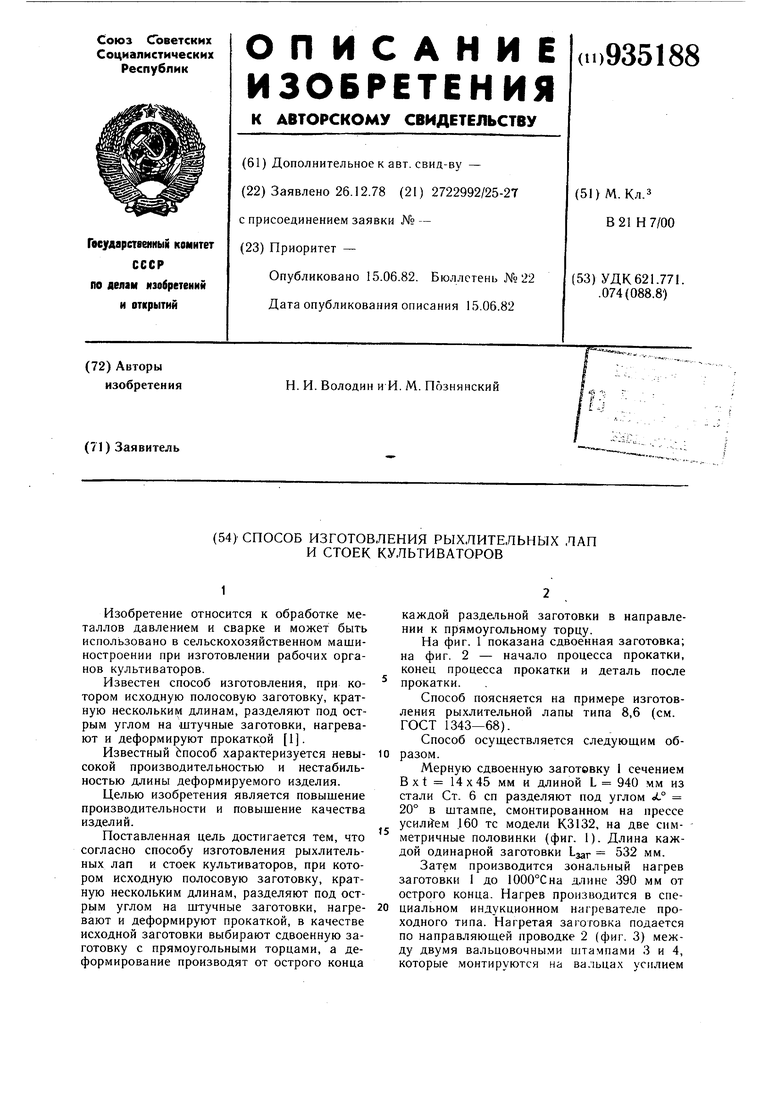

На фиг. 1 показана сдвоенная заготовка; на фиг. 2 - начало процесса прокатки, конец процесса прокатки и деталь после прокатки.

Способ поясняется на примере изготовления рыхлительной лапы типа 8,6 (см. ГОСТ 1343-68).

Способ осуществляется следующим об10 разом.

Мерную сдвоенную заготовку 1 сечением В X t 14 X 45 мм и длиной L 940 мм из стали Ст. 6 СП разделяют под углом ° 20° в штампе, смонтированном на прессе усилрГем .160 тс модели КЗ 132, на две симметричные половинки (фиг. 1). Длина каждой одинарной заготовки Ljar 532 мм.

Затем производится зональный нагрев заготовки 1 до 1000°Сна длине 390 мм от острого конца. Нагрев производится в специальном индукционном нагревателе проходного типа. Нагретая заготовка подается по направляющей проводке 2 (фиг. 3) между двумя вальцовочными штампами 3 и 4, которые монтируются .на вальцах усилием

40 тс модели KB-40 (не показаны). Диаметр гладкого штампа DH 290 мм, диаметр штампа, в котором нарезан профилируюший ручей - DB 350 мм. При включении вальцев штампы совершают рабочий оборот, при котором производится захват острой части заготовки 1, причем высота профилируемого изделия в этот момент будет минимальной. После захвата заготовки продолжается ее профилирование штампами, при этом высота формуемого сечения увеличивается. Отвальцованный полуфабрикат удаляется из рабоч.ей зоны вальцев выходной проволокой 5.

Использование способа имеет следующие преимушества перед существенными процессами.

При вальцовке с уменьшающимся обжатием металл как бы выдавливается клиновыми поверхностями вальцевочного ручья в направлении к неформируемому концу заготовки, и гравюра ручья не переполняется, вследствие этого облой будет незначительный и, в основном, только в зоне рабочего лезвия, таким образом, обш,ий расход металла на изделие уменьшается, для лап типа 8,6 расход металла уменьшается на 0,12 кг, что составляет 40% от веса облоя, получаемого при использоании известного.

Такая схема вальцовки характеризуется почти полным отсутствием опережающего течения металла, длина отвальцованной части L,, точно повторяет геометрию вальцовочного ручья, что, в свою очередь, позволяет получать стабильную длину L отвальцованного полуфабриката и тем самым использовать недеформированный ее конец в качестве базы для последующей обрезки облоя и гибки по радиусу. Для лапы типа 8,6 колебание длины полуфабриката Lj практически определено в пределах 4 мм, что в 4 раза меньше, чем в известном.

Вальцовка с уменьшающимся обжатием происходит при меньших удельных нагрузках, что положительно сказывается на стойкости вальцовочных штампов. Кроме того, создание новой базы для обрезки облоя исключает необходимость формирования тор ца рабочего лезвия при вальцовке, и тем самым позволяет открыть ручей в этом месте, что также значительно повышает стойкость выльцовочных штампов и исю1ючает частое восстановление гравюры ручья в наиболее нагруженном месте.

Способ можно осуществить при наличии заготовки со специальной формой конца, что диктуется условиями захвата заготовки вальцовочными штампами и ее устойчивостью при профилировании, поэтому используется сдвоенная заготовка, которая разделяется перед нагревом на две симметричные половинки.

Использование способа позволяет на 25-40% сократить количество металла, иду щего в облий, увеличить на 15-20% стойкость вальцовочных штампов и создать ; словия для автоматизации последующих оЪераций технологического процесса - обрезки облоя и гибки, используя стабильность длины отвальцованного полуфабриката и недеформируемый его конец в качестве надежной базы.

Все эти положительные качества позволяют в результате сократить брак по геометрии изделия и улучшают параметры геометрической точности изделий.

Способ может быть использован при изготовлении изделий саблевидного типа.

Формула изобретения

Способ изготовления рыхлительных лап и стоек культиваторов, при котором исходную полосовую заготовку, кратную нескольким длинам, разделяют под острым углом на щтучные заготовки, нагревают и деформируют прокаткой, отличающийся тем, что, с целью повыщения производительности и улучшения качества изделий, в качестве исходной заготовки выбнрают сдвоенную заготовку с прямоугольными торцами, а деформирование производят от острого конца каждой разделенной заготовки в направлении к прямоугольному торцу.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 3955, кл. В 2 Н 7/10, 12.01.20 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК КОЛЕНЧАТЫХ ВАЛОВ | 2003 |

|

RU2254198C1 |

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК СО СТЕРЖНЕМ | 2004 |

|

RU2280528C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА ПОВОРОТНЫХ КУЛАКОВ | 2004 |

|

RU2273541C1 |

| Способ продольной периодической прокатки деталей типа лап культиваторов | 1980 |

|

SU978995A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

| Автоматическая линия изготовления стоек и рыхлительных лап культиваторов | 1986 |

|

SU1449219A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2494831C2 |

| Способ изготовления изделий типа лемехов | 1977 |

|

SU704707A1 |

| Способ штамповки поковок шатунов | 1983 |

|

SU1201035A1 |

Авторы

Даты

1982-06-15—Публикация

1978-12-26—Подача