(5) УСТРОЙСТВО для ДОЗИРОВАНИЯ ЭНЕРГИИ ПРИ УЛЬТРАЗВУКОВОЙ СВАРКЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дозирования энергии при ультразвуковой микросварке | 1977 |

|

SU694327A1 |

| Ультразвуковой генератор | 1979 |

|

SU896760A1 |

| Устройство для сварки давлением | 1985 |

|

SU1258658A1 |

| Ультразвуковой генератор | 1983 |

|

SU1102465A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ УЛЬТРАЗВУКОВОЙ СВАРКИ | 1991 |

|

RU2025239C1 |

| Ультразвуковой генератор с автоподстройкой частоты | 1977 |

|

SU698674A1 |

| Устройство для дозировки энергии при ультразвуковой сварке | 1976 |

|

SU550255A1 |

| Устройство для сварки давлением | 1981 |

|

SU1000197A1 |

| Устройство для сварки давлением | 1980 |

|

SU941074A2 |

| Способ подстройки частоты источника питания магнитострикционного электроакустического преобразователя | 1990 |

|

SU1759481A1 |

I

Изобретение относится к ультразвуковой сварке и может быть использовано в установках для микросварки полупроводниковых приборов и интегральных схем.

Известно устройство, улучшающее качество соединений при ультразвуковой сварке, состоящее из ультразвукового генератора, устройства измерения сопротивлениямежду инструментом и проволочкой и выключателя мощности. По изменению сопротивления между проволочкой и инструментом,увеличение которого свидетельствует об окончании процесса сварки, осуществляется автоматическое выключение ультразвукового генератора, за счет чего прекращается подача энергии в зону сварки 1.

Недостатком известного устройства является низкая точность дозирования энергии, обусловленная косвенным методом определении прочности соединения и вызывающая снижение воспроизводимости и средней прочности соединений, а также значительное усложнение конструкции и преобразователя, связанное с необходимостью изоляции проволочки и подачи на нее сигнала от схемы измерения сопротивления.

Известнотакже устройство дозирования энергии, состоящее из ультразвукового преобразователя ультразвукового генератора, датчика, детектора огибающей и выключателя Г2}.

Указанная система обеспечивает отключение ультразвуковой энергии при уменьшении амплитуды колебаний преоб-. разователя до заданного уровня.

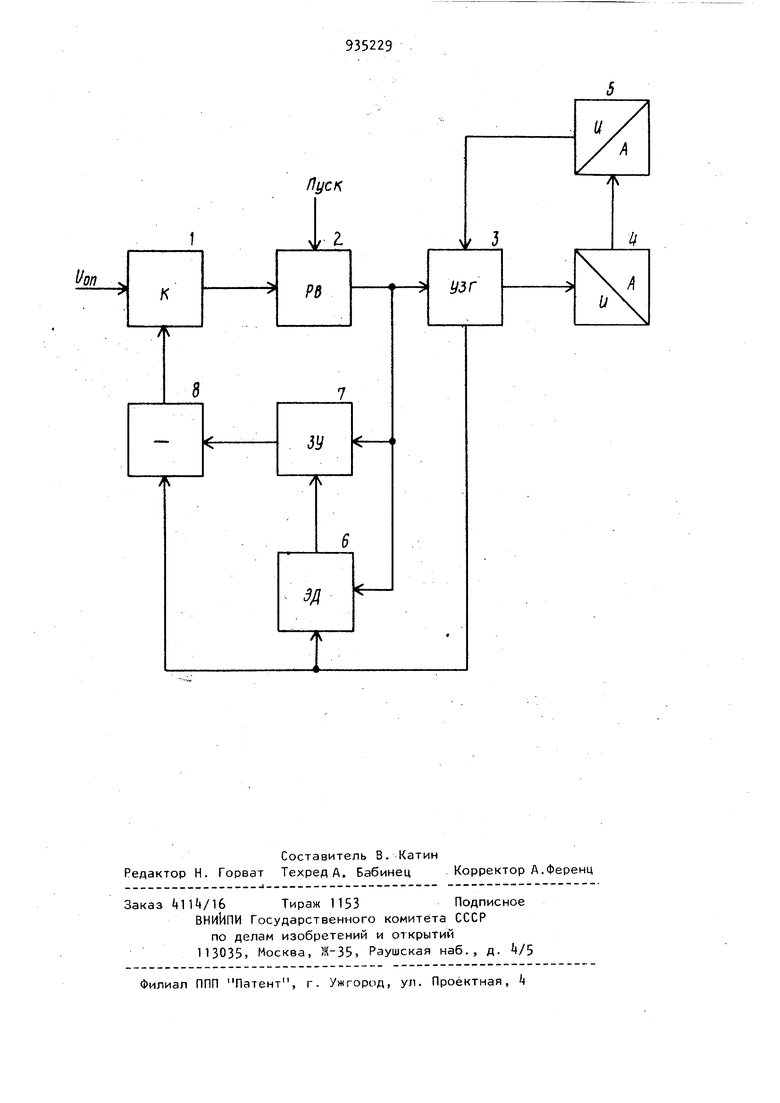

Недостатком данного устройства является то, что оно работает по заданному абсолютному уровню, и поэтому в реальных условиях, когда происходит изменение амплитуды сигнала,возбуждающего преобразователь, вызванное, например, температурной ec aбильностью генераторов, оно не обес93печивает требуемую стабильность процесса сварки. Наиболее близким техническим решением к предлагаемому является устройство, содержащее последовательно соединенные компаратор, реле времени, ультразвуковой генератор с автоподстройкой частоты, электроакустический преобразователь, компаратор,источник опорного напряжения, схему задержки, датчик обратной связи, подключенный ко второму входу ультразвукового генератора и экстремум детектор, одним из входов соединенный с выходом реле времени Гз}. Недостатком извест ного устройства является то, что оно не обеспечивает стабильность процесса и требуемое качество сварных соединений. Целью изобретения является повышение качества сварных соединений. Поставленная цель достигается тем что в устройство, содержащее последовательно соединенные компаратор, реле времени, ультразвуковой генератор с автоподстройкой частоты, электроакустический преобразователь, компаратор, источник опорного напряжения, схему задержки, датчик обратной связи, подключенный ко второму входу ультразвукового генератора и экстремум детектор, одним из входов соединенный с выходом реле времени, введены вь1читающее и запоминающее устройства, причем один из входов запоминающего устройства соединен с выходом экстремума детектора, второй вход соединен с выходом реле времени, а выход - с одним из входов вычитающего устройства, выходом соединенного с одним из входов компаратора, ко вто рому входу которого подключен источник опорного напряжения, а второй выход ультразвукового генератора соединен со вторыми входами экстремум детектора и вычитающего устройства. На чертеже изображена структурная схема устройства. Устройство для дозирования энергии содержит последовательно соединенные компаратор 1, реле времени 2, ультразвуковой генератор 3 электроакустический преобразователь 5 несущий датчик обратной связи 5 соединенный со вторым входом ультразвукового гене ратора 3 а также экстремум детектор 6, запоминающее 7 и вычитающее 8 устройства, причем один из входов экстремум детектора 6 соединен с выходом реле времени 2, а выход - с одним из входов запоминающего устройства 7 второй вход которого соединен с выходом реле времени 2, а выход - с одним из входов вычитающего устройства 8, выходом соединенного с одним из входов компаратора 1, ко второму входу которого подключены источник опорного напряжения, а второй выход ультразвукового генератора 3 соединен со вторыми входами экстремум детектора 6 и вычитающего устройства 8. Устройство работает следующим образом.. По команде Пуск реле времени 2 включает ультразвуковой генератор 3, возбуждающий электроакустический преобразователь Ц. С датчика 5 снимается сигнал обратной связи для автоподстройки ультразвукового генератора 3 на резонансную частоту преобразователя Ц. Для нормальной работы цепей автоподстройки и всего устройства дозирования необходимо наличие на выходе ультразвукового генератора 3 дежурного сигнала. Со второго выхода ультразвукового генератора 3 снимается сигнал, пропорциональный резонансной частоте преобразователя. Для этого можно использовать выходной сигнал цепи автоподстройки частоты генератора 3- Этот сигнал поступает на вторые входы экстремум детектора 6 и вычитающего устройства 8. По команде с реле времени 2 запоминающее устройство .7 запоминает экстремальное значение резонансной частоты генератора 3 с выхода экстремум детектора 6 в режиме холостого хода (электроакустический преобразователь 4 не нагружен). По команде с реле времени на время сварки экстремальное детектирование запрещается и экстремум детектор 6 сбрасывается в исходное состояние. В процессе нагружения и сварки резонансная частота системы изменяется. Соответственно изменяется и сигнал на втором входе вычитающего устройства 8. На первом входе его держится сигнал с выхода запоминающего устройства 7, соответствующий резонансной частоте в режиме холостого хода. С выхода вычитающего устройства 8 сигнал, величина которого пропорциональна разности входных величин, т.е. величине ухода резонансной частоты в процессе

сварки относительно резонансной частоты в режиме холостого хода, поступает на компаратор 1, где сравнивается с опорным напряжением. Величина опорного напряжения устанавливается оператором и соответствует максимальной прочности соединения для соответствующей пары свариваемых материалов. При совпадении величины входного сигнала с установленным опорным уровнем на выходе компаратора 1 появляется сигнал, возвращающий реле времени 2 в исходное состояние. Процесс сварки прекращается.

Следовательно, данное устройство осуществляет контроль ухода резонансной частоты преобразователя в процессе сварки относительно резонансной частоты в режиме холостого хода, и при достижении разности частот оптимальной величины, соответствующей максимальной прочности соединения, процесс сварки прекращается.

Аналогичным образом работает система и при получении со второго выхода ультразвукового генератора 3 сигнала, пропорционального амплитуде колебаний электроакустического преобразователя Ц. В этом случае устройство осуществляет контроль изменения амплитуды колебаний преобразователя в процессе сварки относительно ее значения в режиме холостого хода.

Применение данного устройства позволяет увеличить воспроизводимость прочности соединений за счет исключения ВЛИЯНИЯ на точность работы нестабильности выходного напряжения генератора 3, коэффициента передачи преобразователя с датчиком амплитудь колебаний и изменений амплитуды колебаний и частоты преобразователя в начальный момент сварки из-за разброса исходного состояния свариваемых материалов и свойств контакта инструмент проволока.

Формула изобретения

Устройство для дозирования энергии при ультразвуковой сварке, содержащее последовательно соединенные компаратор, реле времени, ультразвуковой генератор с автоподстройкой частоты, электроакустический преобразователь, источник опорного напряжения, схему задержки, датчик обратной связи, подключенный к второму входу ультразвукового генератора, и экстремум-детектор, одним из входов соединенный с выходом реле времени, отличающееся тем, что, с целью повышения качества сварных соединений, в него введены вычитающее и запоминающее устройства, один из входов запоминающего устройства соединен с выходом экстремум-детектора, второй вход соединен с выходом реле времени, а выход - с одним из входов вычитающего устройства, выходом соединенного с одним из входов компаратора, к второму входу которого подключен источник опорного напряжения, а второй выход ультразвукового генератора соединен с вторыми входами экстремум-детектора и вычитающего устройства.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-06-15—Публикация

1980-07-29—Подача