Изобретение относится к ультразвуковой сварке и может быть использовано в установках монтажа выводов полупроводниковых приборов и микросхем.

Известные способы управления процессом сварки [1]. По амплитуде колебаний или производной от амплитуды колебаний ультразвукового преобразователя не обладают требуемой помехозащищенностью и точностью управления.

Известно, что лучшую помехозащищенность и точность обеспечивают способы, в которых управление ведется по сигналам, пропорциональным энергии, выделяющейся в зоне сварки [2].

Известен способ управления процессом ультразвуковой сварки, по величине энергии, выделяющейся в зоне сварки [3].

Недостатком способа является низкая точность управления, обусловленная тем, что в нем не учитывается изменяющееся от сварки к сварке время установления резонансных колебаний в ультразвуковом преобразователе (Δtp), а также дрейф резонансного сопротивления ультразвукового преобразователя.

Наиболее близким к изобретению является способ управления процессом ультразвуковой сварки [4] . По этому способу вводят в сварочную систему два сигнала эталонной величины, формируют и подают в зону сварки ультразвуковые колебания, получают два сигнала обратной связи, делят второй сигнал обратной связи на сигнал эталонной величины, формируют разностный сигнал, вычитая из сигнала результата деления первый сигнал обратной связи, интегрируют разностный сигнал с задержкой во времени на величину Δt =  , где Q - добротность ультразвукового преобразователя с рабочим инструментом; fp - резонансная частота, после чего сравнивают сигнал - результат интегрирования с дополнительным эталонным сигналом и при их равенстве сварку прекращают.

, где Q - добротность ультразвукового преобразователя с рабочим инструментом; fp - резонансная частота, после чего сравнивают сигнал - результат интегрирования с дополнительным эталонным сигналом и при их равенстве сварку прекращают.

Недостатком способа является низкая точность управления, вызванная тем, что время Δ tp меняется от сварки к сварке в зависимости от конкретных условий в начале процесса сварки. Определить же Δ t по приведенной в прототипе формуле можно только до проведения сварки, т.е. учесть реальную ситуацию в зоне сварки невозможно. Кроме этого, дрейф резонансного сопротивления ультразвукового преобразователя изменяет величину разностного сигнала и также снижает точность управления процессом сварки.

Целью изобретения является увеличение точности управления процессом сварки.

Это достигается тем, что перед сваркой вводят в сварочную систему сигнал эталонной величины и эталонный промежуток времени, в холостом ходу и во время сварки возбуждают ультразвуковой преобразователь на частоте резонанса и получают первый и второй сигнал обратной связи, пропорциональный соответственно току и напряжению возбуждения ультразвукового преобразователя, после получения сигналов обратной связи в холостом ходу делят их друг на друга и полученный сигнал отношения запоминают, после получения сигналов обратной связи во время сварки делят эти сигналы друг на друга и анализируют полученный сигнал отношения на экстремум в течение эталонного промежутка времени с начала сварки. Причем формирование разностного сигнала начинают после обнаружения экстремума или после окончания эталонного промежутка времени, если экстремум не обнаружен, вычитая из сигнала отношения, заполненного в холостом ходу, сигнала отношения в ходе сварки.

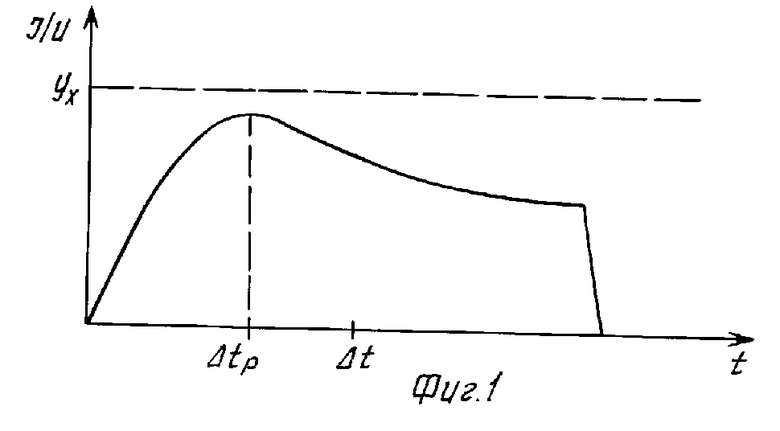

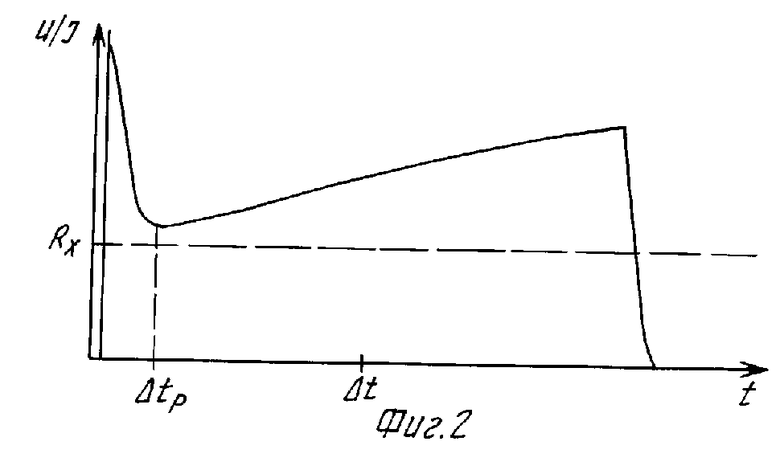

На фиг.1 и 2 приведены графики, иллюстрирующие изменение времени установления резонансных колебаний в ультразвуковом преобразователе в зависимости от условий в начале процесса сварки.

Суть изобретения заключается в следующем. Перед сваркой в систему контроля вводят сигнал эталонной величины. Значение этого сигнала равно значению интеграла от разностного сигнала, соответствующее качественному соединению. Сигнал может представлять собой электрический потенциал или цифровой сигнал, значение которого, например, задается восьмиразрядным кодом.

Кроме этого, в систему вводят эталонный промежуток времени, длительность которого равна Δt = (1-2) , где Q - добротность ультразвукового преобразователя в холостом ходу; fp - резонансная частота ультразвукового преобразователя в холостом ходу, т.е. значение Δ t эталонного промежутка времени оказывается равным 2-6 постоянным времени ультразвукового преобразователя, что равно или больше интервала времени установления в ультразвуковом преобразователе резонансных колебаний при возбуждении его гармоническим сигналом в холостом ходу.

, где Q - добротность ультразвукового преобразователя в холостом ходу; fp - резонансная частота ультразвукового преобразователя в холостом ходу, т.е. значение Δ t эталонного промежутка времени оказывается равным 2-6 постоянным времени ультразвукового преобразователя, что равно или больше интервала времени установления в ультразвуковом преобразователе резонансных колебаний при возбуждении его гармоническим сигналом в холостом ходу.

Конкретное значение Δ t определяется динамикой ультразвукового преобразователя и конструктивными особенностями ультразвукового генератора, от которого возбуждают ультразвуковой преобразователь (динамика системы автоподстройки, выходное сопротивление).

После введения эталонных значений возбуждают ультразвуковой преобразователь в холостом ходу на частоте резонанса сигналом переменного тока с постоянной амплитудой тока или напряжения и получают первый сигнал обратной связи, пропорциональный амплитуде тока, и второй - пропорциональный амплитуде напряжения возбуждения ультразвукового преобразователя. Физически, указанные сигналы могут представлять собой аналоговые или цифровые сигналы. Затем посредством арифметического деления сигналов обратной связи друг на друга формируют сигнал отношения. Причем, если ультразвуковой пpеобразователь возбуждают сигналом с постоянной амплитудой тока, то делят второй сигнал обратной связи на первый. В этом случае значение полученного сигнала отношения пропорционально резонансному сопротивлению входной цепи ультразвукового преобразователя в холостом ходу Rx (фиг.2). Если же ультразвуковой преобразователь возбуждают сигналом с постоянной амплитудой напряжения, то делят первый сигнал обратной связи на второй и получают сигнал отношения, значение которого пропорционально резонансной проводимости Yx= 1/Rx ультразвукового преобразователя (фиг.1).

Значение полученного сигнала отношения запоминают. После этого осуществляют операции для подготовки к началу процесса сварки: позиционирование соединяемых деталей и инструмента ультразвукового преобразователя, создание усилия сжатия, соединяемых деталей, возбуждают ультразвуковой преобразователь на частоте резонанса, получают первый и второй сигналы обратной связи и снова формируют сигнал отношения, осуществляя деление сигналов обратной связи друг на друга. Делимое и делитель назначают по такому же правилу, как и в холостом ходу.

Полученный сигнал отношения анализируют на экстремум в течение эталонного промежутка Δt (фиг.1). При возбуждении ультразвукового преобразователя сигналом с постоянной амплитудой напряжения ищут максимум (фиг.1), а при возбуждении сигналом с постоянной амплитудой тока - минимум (фиг.2) сигнала отношения.

После обнаружения экстремума, или после окончания эталонного промежутка времени Δ t (фиг.1), если экстремум сигнал отношения не обнаружен, формируют разностный сигнал, вычитая из сигнала отношения, запомненного в холостом ходу, сигнал отношения в ходе сварки, и интегрируют полученный разностный сигнал.

Точное выражение для энергии Р, выделяющейся в зоне сварки записывается как

P = -

I2(Rx-R)dt

I2(Rx-R)dt

(1) или

P =

U

U (yx-y)dt

(yx-y)dt

(2) где I - амплитуда тока возбуждения ультразвукового преобразователя;

U - амплитуда напряжения возбуждения ультразвукового преобразователя;

tс - длительность сварки.

Таким образом, при возбуждении ультразвукового преобразователя сигналом с постоянной амплитудой тока с учетом (1), интеграл от разностного сигнала оказывается с точностью до знака и постоянного множителя, пропорционального I2, равен величине энергии, выделившейся в зоне сварки, и учитывает дрейф резонансного сопротивления ультразвукового преобразователя.

При возбуждении ультразвукового преобразователя сигналом с постоянной амплитудой напряжения как следует из (2) для определения энергии, выделившейся в зоне сварки, следовало бы интегрировать выражение

S =  (yx-y)dt реально интегрируется разность (Yx - Y).

(yx-y)dt реально интегрируется разность (Yx - Y).

Таким образом, реальная энергия, выделяющаяся в зоне сварки окажется больше S на величину,

S - 1

- 1 ,

,

(3) зависящую от акустической жесткости соединяемых деталей, следовательно, если Yx ≈Y, то точность дозирования энергии также не зависит от дрейфа преобразователя, а если Y << Yx, то при работе по предложенному способу автоматически учитывается акустическая жесткость деталей.

Полученный после интегрирования сигнал сравнивают с сигналом эталонной величины и в момент их равенства процесс сварки прекращают.

Таким образом, благодаря применению способа оказывается возможным увеличить точность управления процессом сварки за счет устранения влияния на точность управления изменяющихся от сварки к сварке условий свариваемости, изменяющих Δ tр (фиг.1-2), и дрейфа параметров ультразвукового преобразователя.

П р и м е р. Способ был проверен в лабораторных условиях на опытном образце автомата ультразвуковой сварки ЭМ-4170. Вели монтаж ИС Al проволокой диаметром 30 мкм, прочностью на разрыв 0,17 Н со скоростью 3 перемычки/с. Ультразвуковой преобразователь с частотой резонанса 69,85 кГц возбуждали от ультразвукового генератора с автоподстройкой частоты и стабилизацией напряжения или тока возбуждения ультразвукового преобразователя. В качестве эталонного промежутка времени использовали интервал времени длительностью 3 мс, а в качестве первого эталонного сигнала - цифровой сигнал со значением кода 200 нН.

В режиме стабилизации тока в качестве первого сигнала обратной связи использовали цифровой сигнал, значение кода которого, равное 30н-40н задавало амплитуду тока возбуждения, поддерживаемую во время сварки постоянной системой стабилизации тока. В качестве второго сигнала обратной связи использовали сигнал, пропорциональный напряжению возбуждения ультразвукового преобразователя амплитудой 1,5-2 В. Изменение условий свариваемости и параметров УЗП моделировали увеличением усилия сжатия соединяемых деталей от 0,50 Н до 0,85 Н (т.е. на 70%). Эксперимент показал, что средняя прочность перемычек на отрыв 012 Н уменьшилась при этом на 15% при неизменном коэффициенте вариации, составляющем 0,24, что показывает хорошую точность управления.

Экономия от применения предлагаемого способа может быть достигнута за счет увеличения выхода годных и надежности, собранных с помощью способа приборов в связи с увеличением точности управления процессом сварки.

Предлагаемый способ обладает большей точностью управления, что и является его техническим преимуществом.

Экономический эффект при внедрении способа достигается за счет увеличения выхода годных и надежности выпускаемой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ неразрушающего контроля прочности сварных соединений | 1990 |

|

SU1744635A1 |

| Способ управления процессом ультразвуковой сварки | 1981 |

|

SU996140A1 |

| Устройство для дозирования энергии при ультразвуковой сварке | 1980 |

|

SU935229A1 |

| Устройство для управления процессом ультразвуковой сварки | 1990 |

|

SU1764900A1 |

| Способ диагностики установки ультразвуковой сварки | 1990 |

|

SU1770105A1 |

| Способ управления процессом ультразвуковой микросварки | 1978 |

|

SU719835A1 |

| Устройство для дозирования энергии при ультразвуковой микросварке | 1977 |

|

SU694327A1 |

| Ультразвуковой генератор | 1979 |

|

SU896760A1 |

| Установка для монтажа выводов | 1990 |

|

SU1719179A1 |

| Устройство для сварки давлением | 1985 |

|

SU1258658A1 |

Использование: при ультразвуковой сварке в установках монтажа выводов полупроводниковых приборов и микросхем. Сущность изобретения: до сварки в систему управления вводят эталонный сигнал (ЭС) и эталонный промежуток времени (ЭВ). Возбуждают ультразвуковой преобразователь (УЗП) в холостом ходу и получают два сигнала обратной связи (ОС1 и ОС2), делят их друг на друга и полученный сигнал отношения (СО) запоминают. Возбуждают УЗП во время сварки, получают ОС1 и ОС2, делят их друг на друга и полученный СО анализируют на экстремум (Э) в течение ЭВ с начала сварки. После обнаружения Э или после окончания ЭВ, если Э не обнаружен, формируют разностный сигнал (РС), вычитая из СО, запомненного в холостом ходу, СО, полученный в ходе сварки, сформированный РС интегрируют и результат сравнивают с ЭС. В момент равенства сварку прекращают. 2 ил.

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ УЛЬТРАЗВУКОВОЙ СВАРКИ, при котором перед сваркой вводят в сварочную систему сигнал эталонной величины и эталонный промежуток времени, в холостом ходу и во время сварки возбуждают ультразвуковой преобразователь на частоте резонанса и получают первый и второй сигналы обратной связи, пропорциональные соответственно току и напряжению возбуждения ультразвукового преобразователя, в ходе сварки формируют разностный сигнал, интегрируют этот сигнал, сравнивают сигнал - результат интегрирования - с сигналом эталонной величины и в момент их равенства сварку прекращают, отличающийся тем, что, с целью увеличения точности управления процессом сварки, для формирования разностного сигнала сигналы обратной связи на холостом ходу делят друг на друга и полученный сигнал отношения запоминают, сигналы обратной связи во время сварки делят друг на друга и анализируют полученный сигнал отношения на экстремум в течение эталонного промежутка времени с начала сварки и после обнаружения экстремума сигнала отношения или после окончания эталонного промежутка времени, если экстремум не обнаружен, вычитают из сигнала отношения в холостом ходу сигнал отношения, сформулированный в ходе сварки.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР N 1107420, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-12-30—Публикация

1991-05-06—Подача