Изобретение относится к области сварки, преимущественно термитной, пластин и труб с односторонней разделкой или без нее под горизонтальные швы на вертикально стыкуемых де- т алях.

Целью изобретения является повышение качества сварного соединения при односторонней термитной сварке вертикально стыкуемых пластин и труб.

Предварительно проводится расчет ширины усиления одностороннего шва. Эта величина приравнивается к ширине зоны взаимодействия с расплавленным термитным ме таллом, отсюда определяется (с учетом формы разделки и толщины усиления) необходимое количество термитного металла, а следовательно , общее количество термита и образующегося при его горении шлака, толщины его слоя при выбранной геометрии огнеупорной формы. Толщины слоев расплавляемых металла и шлака определяют соответственно необходимые размеры покрытия из расплавленного флюса, обеспечивающего улучшение смачиваемости зоны соединения термитным металлом и непосредственно следующего за флюсом - огнеупорного покрытия дпя защиты от пшака.

ел

QD СО 00

ел

31

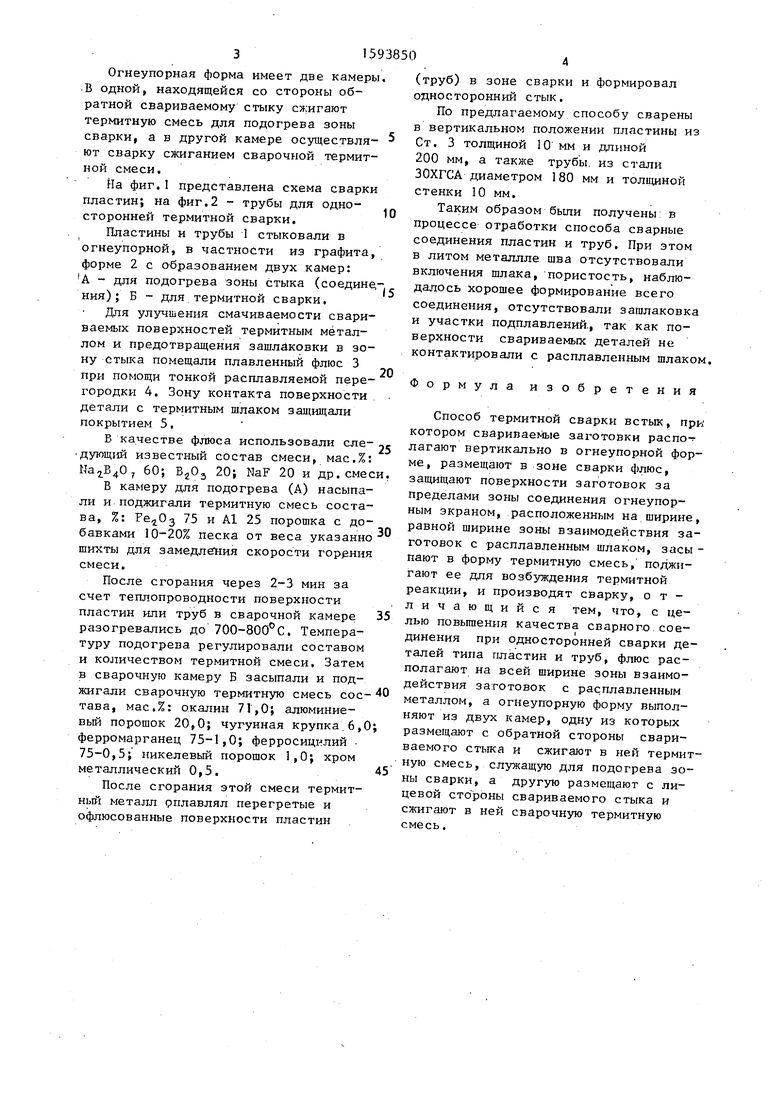

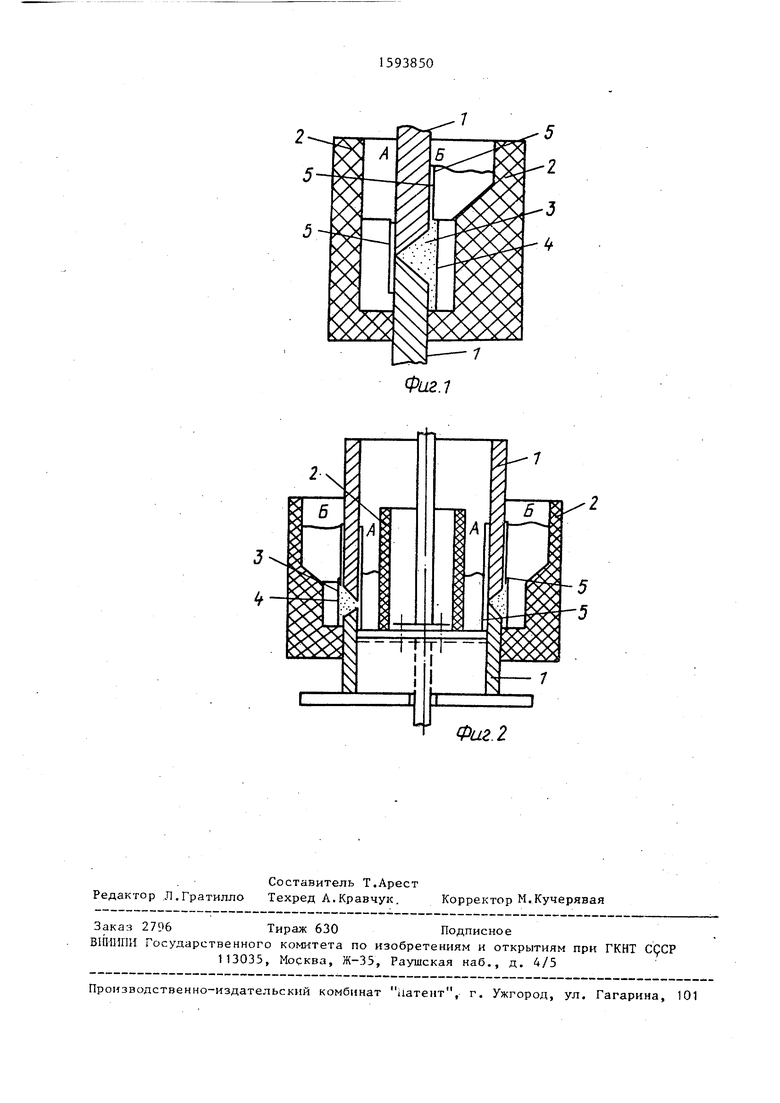

Огнеупорная форма имеет две камер В одной, находящейся со стороны обратной свариваемому стыку сжигают термитную смесь для подогрева зоны сварки, а в другой камере осуществляют сварку сжиганием сварочной термитной смеси.

На фиг.1 представлена схема сварк пластин; на фиг.2 - трубы для односторонней термитной сварки.

Пластины и трубы 1 стыковали в огнеупорной, в частности из графита форме 2 с образованием двух камер:

А - для подогрева зоны стыка (соедин ния); Б - для термитной сварки.

Для улучшения смачиваемости свариваемых поверхностей термитным металлом и предотвращения зашлаковки в зону стыка помещали плавленный флюс 3 при помощи тонкой расплавляемой перегородки 4. Зону контакта поверхности детали с термитным шлаком защищали покрытием 5.

В качестве флюса использовали еле- дующий известный состав смеси, мас.% 60; 20; NaF 20 и др.сме

В камеру для подогрева (А) насыпали и поджигали термитную смесь состава, %: 75 и А1 25 порошка с добавками 10-20% песка от веса указанно шихты для замедления скорости горения смеси.

После сгорания через 2-3 мин за счет теплопроводности поверхности пластин или труб в сварочной камере разогревались до 700-800 0. Температуру подогрева регулировали составом и количеством термитной смеси. Затем в сварочную камеру Б засыпали и поджигали сварочную термитную смесь сое- тава, мас.%: окалин 71,0; алюминиевый порошок 20,0; чугунная крупка.6,0 ферромарганец 75-1,0; ферросицилий . 75-0,5; никелевый порошок 1,0; хром металлический 0,5.

После сгорания этой смеси термитный металл оплавлял перегретые и офлюсованные поверхности пластин

(труб) в зоне сварки и формировал односторонний стык.

По предлагаемому способу сварены в вертикальном положении пластины из GT. 3 толщиной 10 мм и длиной 200 мм, а также трубы, из стали ЗОХГСА диаметром 180 мм и толищной стенки 10 мм.

Так;им образом бьши получены: в процессе отработки способа сварные соединения пластин и труб. При этом в литом металлле шва отсутствовали включения щлака, пористость, наблюдалось хорошее формирование всего соединения, отсутствовали зашлаковка и участки подплавлений., так как поверхности свариваемых деталей не контактировали с расплавленным шлаком.

Формула изоб

Р е т е н и я

,- .

0

5

5

Способ термитной сварки встык, при котором свариваемые заготовки распо-г лагают вертикально в огнеупорной форме, размещают в зоне сварки флюс, защищают поверхности заготовок за пределами зоны соединения огнеупорным экраном, расположенным на ширине, равной ширине зоны взаимодействия заготовок с расплавленным шлаком, засы - пают в форму термитную смесь, поджигают ее для возбуждения термитной реакции, и производят сварку, отличающийся тем, что, с целью повьш1ения качества сварного соединения при односторонней сварки де- тапей типа пластин и труб, флюс располагают на всей ширине зоны взаимодействия заготовок с расплавленным металлом, а огнеупорную форму выполняют из двух камер, одну из которых размещают с обратной стороны свариваемого стыка и сжигают в ней термитную смесь, служащую для подогрева зоны сварки, а другую размещают с лицевой свариваемого стыка и сжигают в ней сварочную термитную смесь.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИТНОЙ СВАРКИ | 2000 |

|

RU2169652C1 |

| Способ термитной сварки | 1986 |

|

SU1366338A1 |

| Литейная форма для термитной сварки | 1987 |

|

SU1426729A1 |

| СПОСОБ ТЕРМИТНОЙ СВАРКИ И ТЕРМОСТЕРЖЕНЬ ДЛЯ ТЕРМИТНОЙ СВАРКИ | 1993 |

|

RU2039639C1 |

| Способ термитной сварки | 1985 |

|

SU1299748A1 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ ПОСРЕДСТВОМ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЛЕНИЕМ | 1995 |

|

RU2136464C1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2012 |

|

RU2559388C2 |

| Литейная форма для термитной сварки | 1988 |

|

SU1496965A1 |

| СПОСОБ ТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2757644C1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

Изобретение относится к сварке и может быть использовано для термитной сварки деталей, преимущественно пластин и труб в вертикальном положении с получением сварного соединения с односторонним формированием усиления. Цель изобретения - повышение качества сварных соединений с односторонним усилением швов. На поверхности свариваемых заготовок в зоне их взаимодействия с расплавленным металлом вводят плавленый флюс и вне зоны усиления - огнеупорное покрытие, защищающее заготовки от воздействия шлака. В способе предусмотрено также производить подогрев зоны сварки теплом экзотермической реакции, выделяемым сжигаемой смесью в специальной подогревающей камере. При этом сварочный металл получают в другой камере огнеупорной формы. Указанный подогрев позволяет производить термитную сварку металлом более низкой температурой перегрева, которую имеет термитный металл при больших добавках легирующих элементов в шихту. 2 ил.

Фигл

Фиг. 2

| Способ термитной сварки | 1985 |

|

SU1299748A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ термитной сварки | 1986 |

|

SU1366338A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-09-23—Публикация

1988-12-21—Подача