() УСТРОЙСТВО ДЛЯ УСТАНОВКИ КРУПНОГАБАРИТНЫХ

ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДЪЕМНО-ТРАНСПОРТНЫЙ АГРЕГАТ | 1997 |

|

RU2112736C1 |

| Устройство для сборки и сварки балок | 1977 |

|

SU659336A1 |

| Погрузочная машина | 1983 |

|

SU1102995A1 |

| Установка для укладки бетонной смеси в отсеки клиновых форм | 1987 |

|

SU1528661A1 |

| Установка для сборки двутавровых балок | 1991 |

|

SU1773627A1 |

| Устройство для поштучной выдачи из пакета длинномерных изделий | 1990 |

|

SU1782889A1 |

| 3Д ПРИНТЕР ПОРТАЛЬНОГО ТИПА | 2021 |

|

RU2769199C1 |

| СПОСОБ СБОРКИ КРЫЛА ЛЕТАТЕЛЬНОГО АППАРАТА | 2016 |

|

RU2657816C1 |

| МОСТОУКЛАДЧИК | 1996 |

|

RU2102556C1 |

| ПОРТАЛЬНЫЙ РОБОТ | 1988 |

|

RU2022770C1 |

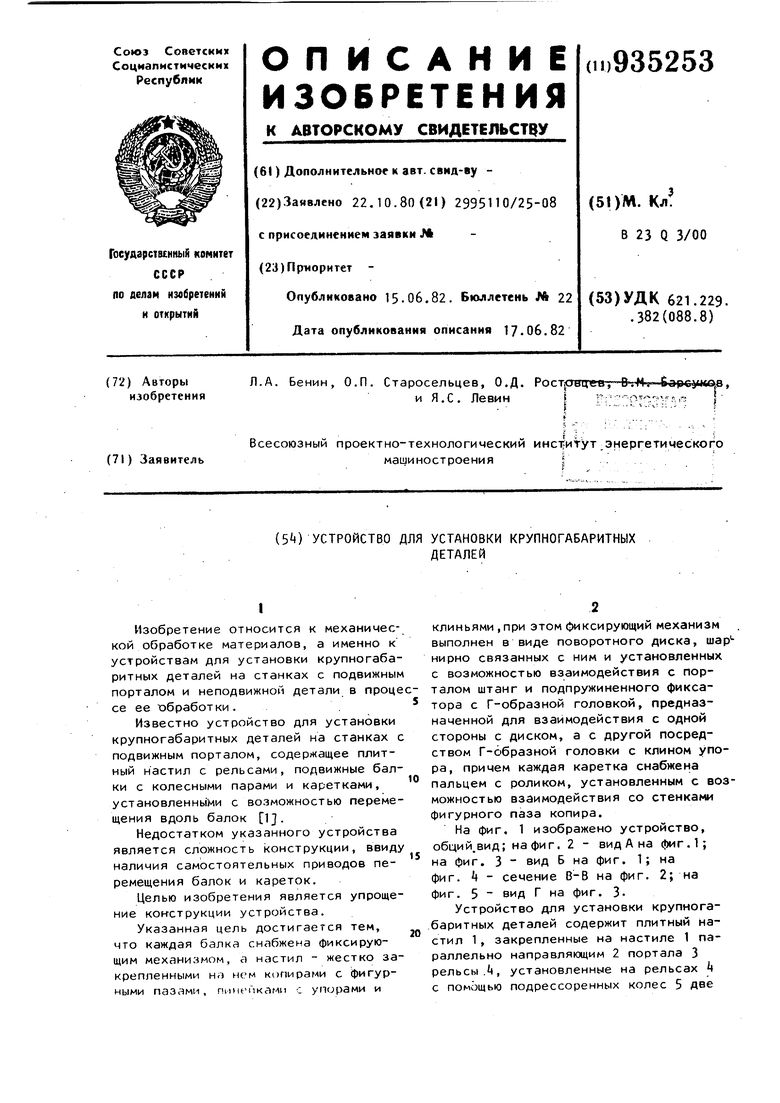

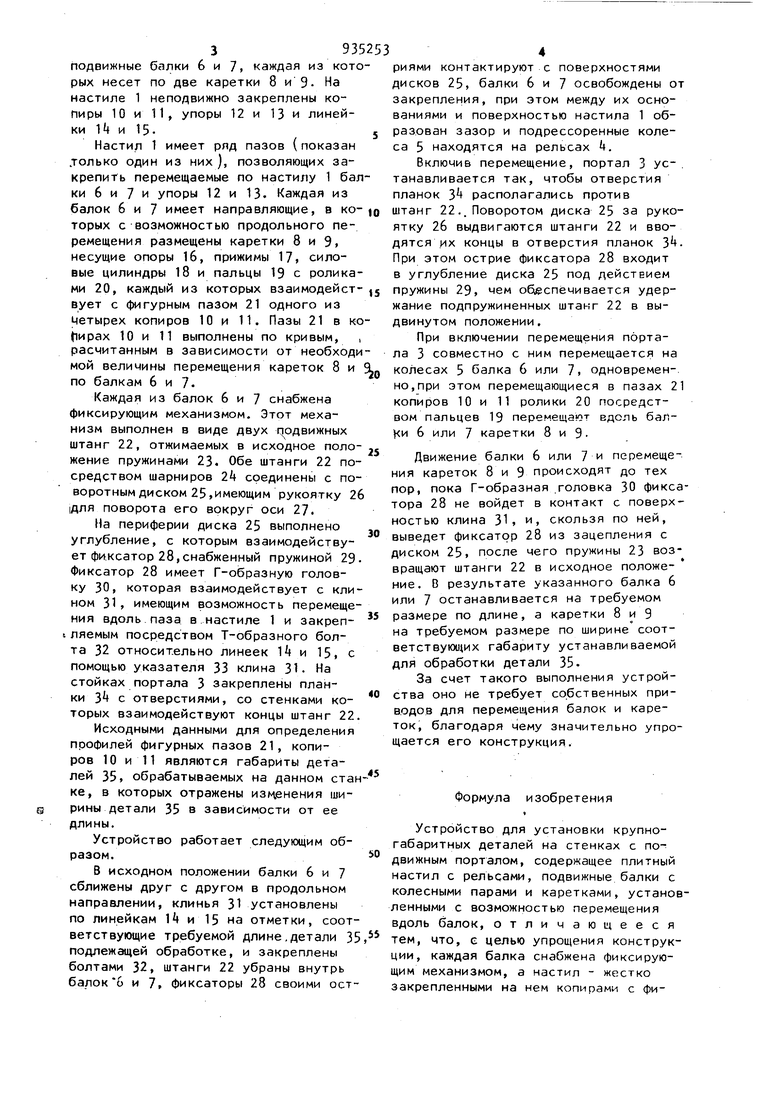

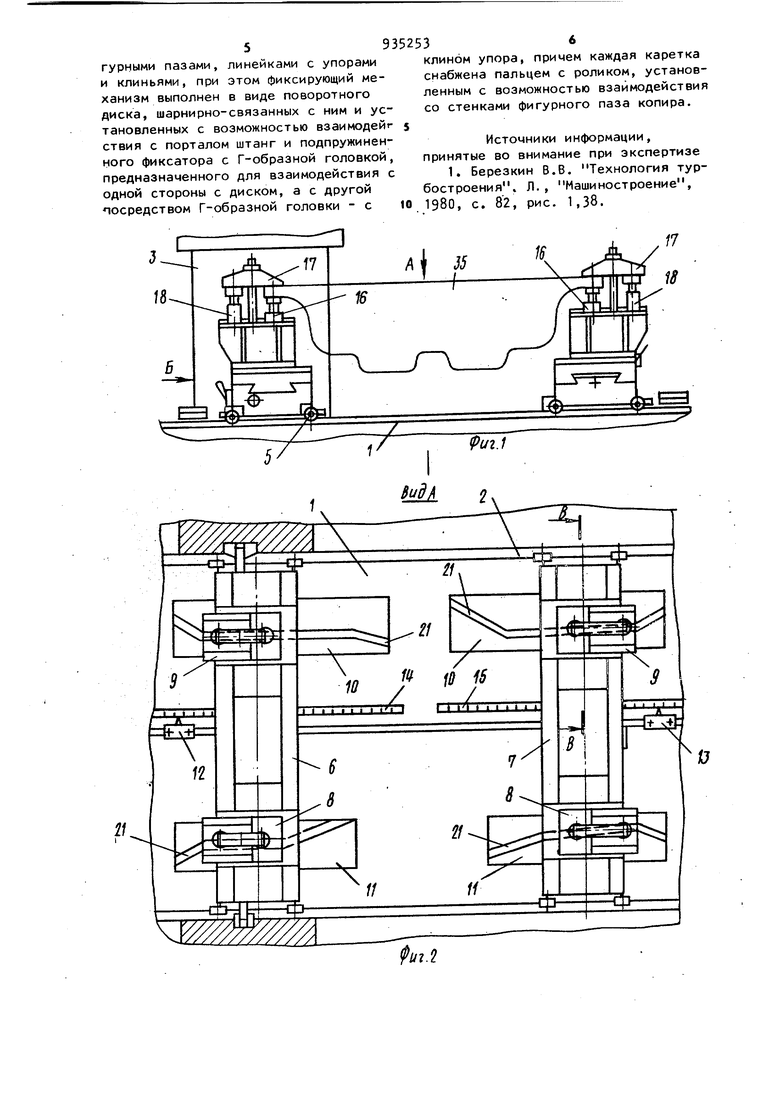

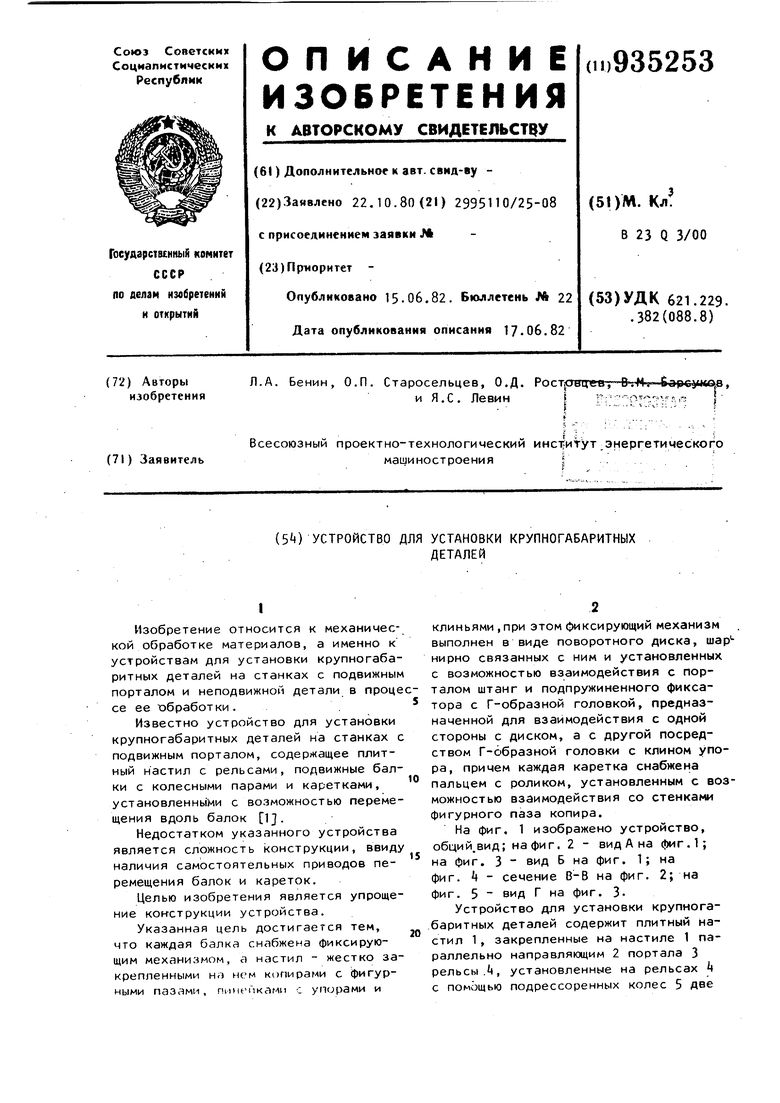

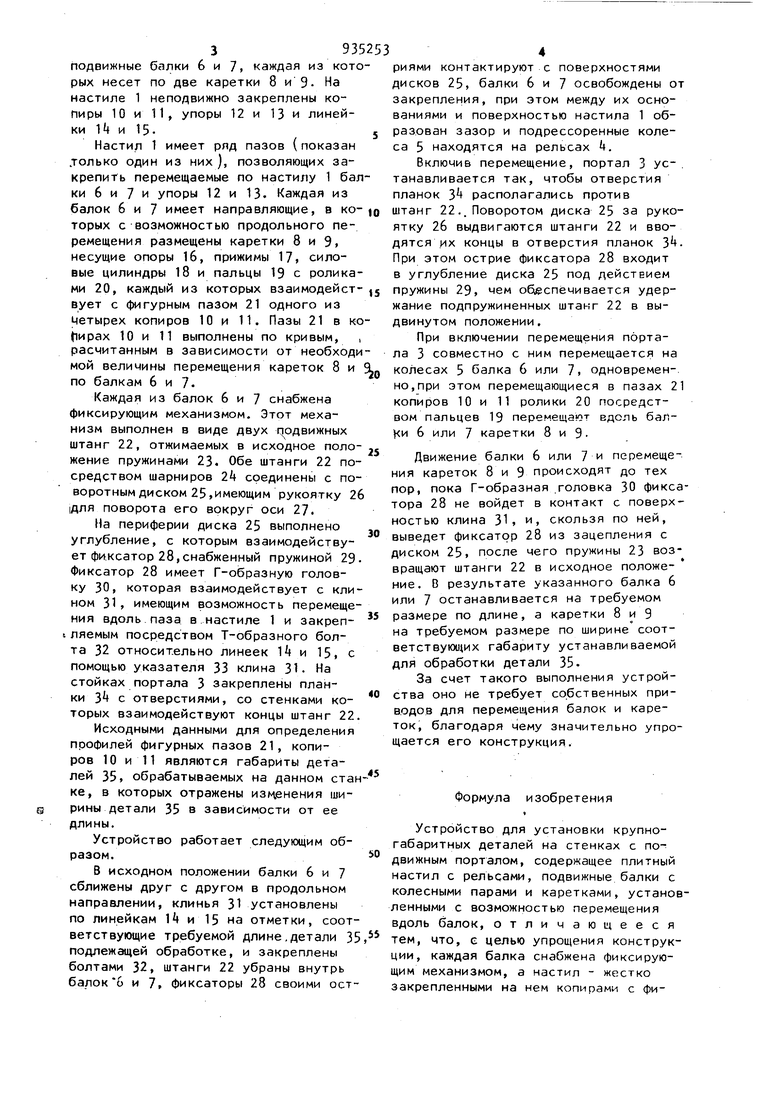

Изобретение относится к механической обработке материалов, а именно к устройствам для установки крупногабаритных деталей на станках с подвижным порталом и неподвижной детали в проце се ее обработки. Известно устройство для установки крупногабаритных деталей на станках с подвижным порталом, содержащее плитный настил с рельсами, подвижные балки с колесными парами и каретками, установленныМи с возможностью перемещения вдоль балок 1J. Недостатком указанного устройства является сложность конструкции, ввиду наличия самостоятельных приводов перемещения балок и кареток. Целью изобретения является упрощение конструкции устройства. Указанная цель достигается тем, что каждая балка снабжена фиксирующим механизмом, а настил - жестко закрепленными нг) нем копирами с фигурными пазлми, гшиепками с упорами и КЛИНЬЯМИ,при этом фиксирующий механизм выполнен в виде поворотного диска, шарнирно связанных с ним и установленных с возможностью взаимодействия с порталом штанг и подпружиненного фиксатора с Г-образной головкой, предназначенной для взаимодействия с одной стороны с диском, а с другой посредством Г-образной головки с клином упора, причем каждая каретка снабжена пальцем с роликом, установленным с возможностью взаимодействия со стенками фигурного паза копира. На фиг. 1 изображено устройство, обций вид; на фиг. 2 - вид А на фиг.1; на фиг. 3 - вид Б на фиг. 1; на фиг. Ц - сечение В-В на фиг. 2; на фиг. 5 - вид Г на фиг. 3Устройство для установки крупногабаритных деталей содержит плитный настил 1, закрепленные на настиле 1 параллельно направляющим 2 портала 3 рельсы., установленные на рельсах 4 с помсадью подрессоренных колес 5 две 393 подвижные балки 6 и 7, каждая из кото рых несет по две каретки 8 и 9- На настиле 1 неподвижно закреплены копиры 10 и 11, упоры 12 и 13 и линейки и 15Настил 1 имеет ряд пазов (показан .только один из них ), позволяющих закрепить перемещаемые по настилу 1 бал ки 6 и 7 и упоры 12 и 13. Каждая из балок 6 и 7 имеет направляющие, в которых с возможностью продольного перемещения размещены каретки 8 и 9. несущие опоры 16, прижимы 17, силовые цилиндры 18 и пальцы 19 с роликами 20, каждый из которых взаимодеиствует с фигурным пазом 21 одного из Четырех копиров 10 и 11. Пазы 21 в ко (1ирах 10 и 11 выполнены по кривым, расчитанным в зависимости от необходи мой величины перемещения кареток 8 и по балкам 6 и 7. Каждая из балок 6 и 7 снабжена фиксирующим механизмом. Этот механизм выполнен в виде двух Г1 одвижных штанг 22, отжимаемых в исходное положение пружинами 23. Обе штанги 22 посредством шарниров 2k соединены с поворотным диском 25 .имеющим рукоятку 2 1для поворота его вокруг оси 27. На периферии диска 25 выполнено углубление, с которым взаимодействует фиксатор 28, снабженный пружиной 29 Фиксатор 28 имеет Г-образную головку 30, которая взаимодействует с кли ном 31, имеющим возможность перемещения вдоль паза в настиле 1 и закрепt ляемым посредством Т-образного болта 32 относительно линеек 1 и 15, с помощью указателя 33 клина 31. На стойках портала 3 закреплены планки З с отверстиями, со стенками которых взаимодействуют концы штанг 22 Исходными данными для определения профилей фигурных пазов 21, копиров 10 и 11 являются габариты деталей 35, обрабатываемых на данном стан ке, в которых отражены изменения ший рины детали 35 в зависимости от ее длины. Устройство работает следующим образом. В исходном положении балки 6 и 7 сближены друг с другом в продольном направлении, клинья 31 установлены по линейкам 14 и 15 на отметки, соответствующие требуемой длине,детали 35 подлежащей обработке, и закреплены болтами 32, штанги 22 убраны внутрь балок6 и 7, фиксаторы 28 своими остриями контактируют с поверхностями дисков 25, балки 6 и 7 освобождены от закрепления, при этом между их основаниями и поверхностью настила 1 образован зазор и подрессоренные колеса 5 находятся на рельсах . Включив перемещение, портал 3 ус-, танавливается так, чтобы отверстия планок 3 располагались против штанг 22.. Поворотом диска 25 за рукоятку 2б выдвигаются штанги 22 и вводятся их концы в отверстия планок этом острие фиксатора 28 входит в углубление диска 25 под действием пружины 29, чем об еспёчивается удержание подпружиненных штанг 22 в выдвинутом положении. При включении перемещения портала 3 совместно с ним перемещается на колесах 5 балка 6 или 7, одновременно, при этом перемещающиеся в пазах 21 копиров 10 и 11 ролики 20 посредством пальцев 19 перемещают вдоль 6 или 7 каретки 8 и 9Движение балки 6 или 7 и перемещения кареток 8 и 9 происходят до тех пор, пока Г-образная головка 30 фиксатора 28 не войдет в контакт с поверхностью клина 31, и, скользя по ней, выведет фиксатор 28 из зацепления с диском 25, после чего пружины 23 возвращают штанги 22 в исходное положение. В результате указанного балка 6 или 7 останавливается на требуемом размере по длине, а каретки 8 и 9 на требуемом размере по ширине соответствуюи их габариту устанавливаемой для обработки детали 35. За счет такого выполнения устройства оно не требует собственных приводов для перемещения балок и кареток, благодаря чему значительно упрощается его конструкция. Формула изобретения Устройство для установки крупногабаритных деталей на стенках с подвижным порталом, содержащее плитный настил с рельсами, подвижные балки с колесными парами и каретками, установленными с возможностью перемещения вдоль балок, отличающееся тем, что, с целью упрощения конструкции, каждая балка снабжена фиксирующим механизмом, а настил - жестко закрепленными на нем копирами с фигурными пазами, линейками с упорами и клиньями, при этом фиксирующий механизм выполнен в виде поворотного диска, шарнирно-связанных с ним и установленных с возможностью взаимодейг ствия с порталом штанг и подпружиненного фиксатора с Г-образной головкой, предназначенного для взаимодействия с одной стороны с диском, а с другой посредством Г-образной головки - с

клином упора, причем каждая каретка снабжена пальцем с роликом, установленным с возможностью взаимодействия со стенками фигурного паза копира.

Источники информации, принятые во внимание при экспертизе 1. Березкин В.В. Технология турбостроения. Л., Машиностроение, 1980, с. 82, рис. 1,38. 5- фигЛ 3 32 дО Фц-1 Buff г ui.S

Авторы

Даты

1982-06-15—Публикация

1980-10-22—Подача