(5) ЗАХВАТ ДЛЯ ПОДЪЕМА И МОНТАЖА КОЛОНН

| название | год | авторы | номер документа |

|---|---|---|---|

| Захват для подъема и монтажа колонн | 1985 |

|

SU1375554A2 |

| СПОСОБ МОНТАЖА КОЛОНН И УСТРОЙСТВО ДЛЯ ЗАХВАТА КОЛОНН | 2006 |

|

RU2334067C1 |

| Устройство для монтажа строительных конструкций | 1981 |

|

SU1008392A1 |

| Грузозахватное устройство В.К.Петрова | 1980 |

|

SU950654A1 |

| Захват-кантователь для строительных панелей с петлями | 1981 |

|

SU998298A1 |

| Строповый захват | 1984 |

|

SU1174365A1 |

| Захват для подъема колонн с консолями | 1981 |

|

SU1054271A1 |

| Устройство для монтажа колонн с консолями | 1990 |

|

SU1760054A2 |

| Грузозахватное устройство для монтажа строительных конструкций | 1974 |

|

SU557034A1 |

| Устройство для монтажа колонн с консолями | 1986 |

|

SU1408038A1 |

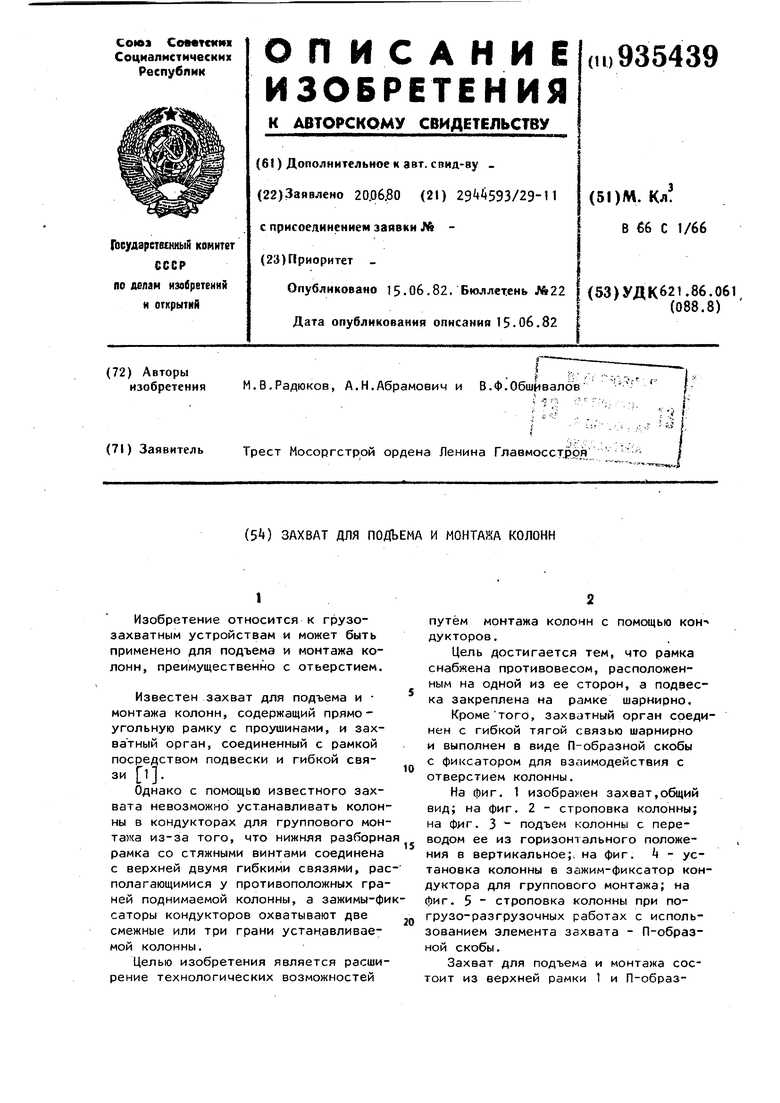

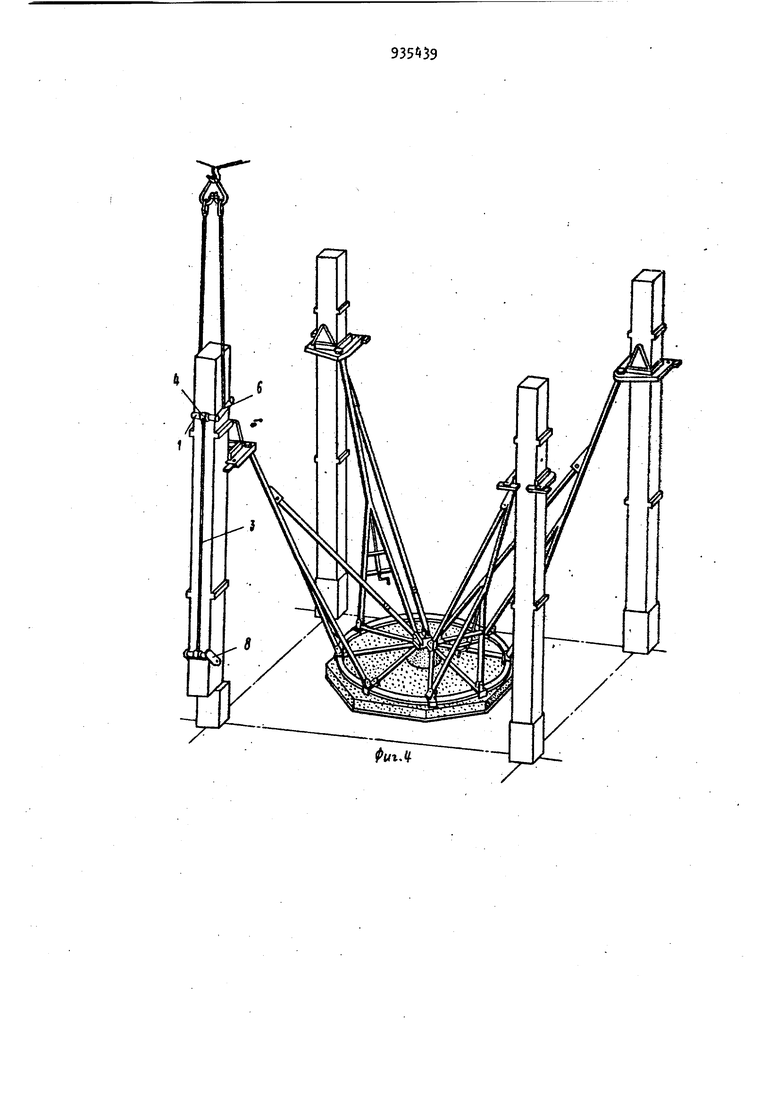

Изобретение относится к грузозахватным устройствам и может быть применено для подъема и монтажа колонн, преимущественно с отьерстием. Известен захват для подъема и монтажа колонн, содержащий прямоугольную рамку с проушинами, и захватный орган, соединенный с рамкой посредством подвески и гибкой связи 1. Однако с помощью известного захвата невозможно устанавливать колон ны в кондукторах для группового мон тажа из-за того, что нижняя разборн рамка со стяжными винтами соединена с верхней двумя гибкими связями, ра полагающимися у противоположных гра ней поднимаемой колонны, а зажимы-фи саторы кондукторов охватывают две смежные или три грани устанавливаемой колонны. Целью изобретения является расширение технологических возможностей путем монтажа колонн с помощью кои- дукторов. Цель достигается тем, что рамка снабжена противовесом, расположенным на одной из ее сторон, а подвеска закреплена на рамке шарнирно. Крометого, захватный орган соединен с гибкой тягой связью шарнирно и выполнен в виде П-образной скобы с фиксатором для взаимодействия с отверстием колонны. На фиг. 1 изображен захват,общий вид; на фиг. 2 - строповка колонны; на фиг. 3 подъем колонны с переводом ее из горизонтального положения в вертикальное;, на фиг. Ц - установка колонны в зажим-фиксатор кондуктора для группового монтажа; на фиг. 5 строповка колонны при погрузо-разгрузочных работах с использованием элемента захвата - П-образной скобы. Захват для подъема и монтажа состоит из верхней рамки 1 и П-образной скобы 2, соединенных между собо гибкой связью 3. Верхняя рамка выполнена из четырех отрезков трубы, образующих ее стороны, сваренных меж ду собой под прямым углом. На одной ее стороне в центре отрезка смо тирована поворотная подвеска с закрепленным к ней концом гибкой св зи, а в отрезок противоположной сто РОНЫ вмонтирован противовес 5. На двух других противоположных друг др гу сторонах закреплены проушины 6 зацепки рамки крюками стропов 7 грузозахватного устройства. П-образ ная скоба состоит из балки, в средней части которой за проушину закреплен другой конец гибкой связи. На концах консолей балки закреплены вертикальные полки 8, имеющие отверстия для установки фиксирующего устройства, представляющего собой стержень 9 имеющий с одной стороны буртик, а другой - отверстие, под шт ревой фиксатор и установленный с на ружной стороны одной из пластин шты ревой фиксатор 10, предохраняющий стержень от самопроизвольного выпадания . Монтаж колонн предлагаемым захва том производится следующим образом. Навешенный на крюки стропов грузозахватного устройства захват подают монтажным краном и опускают его П-образную скобу 2 на верхнюю грань горизонтально лежащей на аодкладках колонны. После чего масса скобы перестает действовать на противовес 5 верхней рамки и она поворачивается в вертикальное положение. Затем рамку наводят и одевают на верхнюю часть колонны, а П-образную скобу 2 переносят к нижнему концу колонны, в котором имеется сквозное кру лое отверстие для строповки,при это гибкая связь 3 располагается на вер ней грани лежащей колонны. После этого вытаскивают стержень 9 из отверстий в пластинах П-образной скоб и одевают ее на колонну со стороны верхней грани. Совместив отверстия в пластинах П-образной скобы 2 с от верстием в теле колонны, вставляют стержень 9 до упора буртика в пластину, а с другой стороны закрепляют его штыревым фиксатором 10. Застроп ленная таким образом колонна поднимается с одновременным кантованием С переводом из горизонтального положения - транспортного, в вертикальное - монтажное) с помощью монтажного крана. При подъеме рамка 1, поворачиваясь относительно подвески k, зажимает своими двумя противоположными сторонами колонну, фиксируя ее относительно геометрического центра рамки 1, что исключает колебание колонны в рамке, упрощая процесс монтажа колонн. После того, как колонна приняла вертикальное положение, она подается к месту установки. Поданная колонна ориентируется нижним концом над местом установки, заводится в зажим-фиксатор кондуктора для группового монтажа и зажимается в нем. При закреплении колонны в кондукторе гибкая связь 3 захвата находится со стороны открытой части зажимафиксатора кондуктора, а П-образная скоба - на расстоянии 1,5-1,8 от уровня перекрытия. Это создает удобство для расстроповки колонн и позволяет снизить затраты труда монтажников. Расстроповка производится после закрепления колонны в кондукторе путем ослабления натяжения стропов 7 грузозахватного устройства и вытаскивания стержня, проходящего через тело колонны и отверстия в вертикальных полках 8 П-образной скобы. ПосУ1е снятия П-образной скобы с колонны стержень 9 вновь вставляется в отверстия полок 8, при этом под действием противовеса и возможности поворота верхней рамки 1 относительно подвески А, рамка 1 принимает горизонтальное положение. В этом положении захват поднимается монтажным краном и снимается с колонны. При транспортировании колонн, которые перевозятся в горизонтальном положении, возникает необходимость выполнения погрузо-разгрузочных работ. Строповку и подъем колонн в горизонтальном положении производят с использованием двух П-образных траверс, которые закрепляются в отверстия, находящиеся на расстоянии 1/ длины колонны от ее концов. Крюки стропов грузозахватного устройства закрепляют за проушину в балке П-образной траверсы и производят подъем колонны. Внедрение захватов для подъема и монтажа колонн при возведении каркасно-панельных зданий по сравнению с базовым захватом для колонн позволяет уменьшить затраты труда мон тажников и машинное время крана на строповку в 2 - 2,5 раза. Кроме того, повышается степень безопасности производства работ. Экономическая эффективность от внедрения в производс во захватов при возведении каркасно-панельных зданий составляет 385 ру на 1000 м полезной площади. Формула изобретения 1. Захват для подъема и монтажа КОЛОНН преимущественно с отверстием, содержащий прямоугольную рамку с проушинами и захватный орган, соединенный с рамкой посредством подвески и гибкой связи, отличающийс я тем, что, с целью расширения технологических возможностей путем монтажа колонн с помощью кондукторов, рамка снабжена противовесом, расположенным на одной из ее сторон, а подвеска закреплена на рамке шарнирно. 2. Захват по п. 1,отличаю щ и и с я тем, что захватный орган соединен с гибкой связью шарнирно и выполнен в виде П-образной скобы с фиксатором для взаимодействия с отверстием колонны. Источники информации, принятые во внимание при экспертизе 1. Альбом Грузозахватные приспособления и монтажная оснастка,М., 1973| Главмоспромстрой, трест Мосоргпромстрой, с. 16 { прототип.

Авторы

Даты

1982-06-15—Публикация

1980-06-20—Подача