ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО ДЛЯ МОНТАЖА

(54) СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Грузозахватное устройство | 1990 |

|

SU1736904A1 |

| Грузозахватное устройство | 1979 |

|

SU885138A1 |

| Автоматический клещевой захват | 1980 |

|

SU925838A1 |

| Устройство для погрузки, разгрузки и монтажа конструкции | 1989 |

|

SU1659608A1 |

| Захват-кантователь для строительных панелей с петлями | 1981 |

|

SU998298A1 |

| Грузозахватное устройство | 1980 |

|

SU958294A1 |

| Грузозахватное устройство | 1980 |

|

SU912623A1 |

| Кондуктор для монтажа колонн | 1983 |

|

SU1162928A2 |

| Захватное устройство | 1988 |

|

SU1625803A1 |

| Грузозахватное устройство | 1982 |

|

SU1049410A1 |

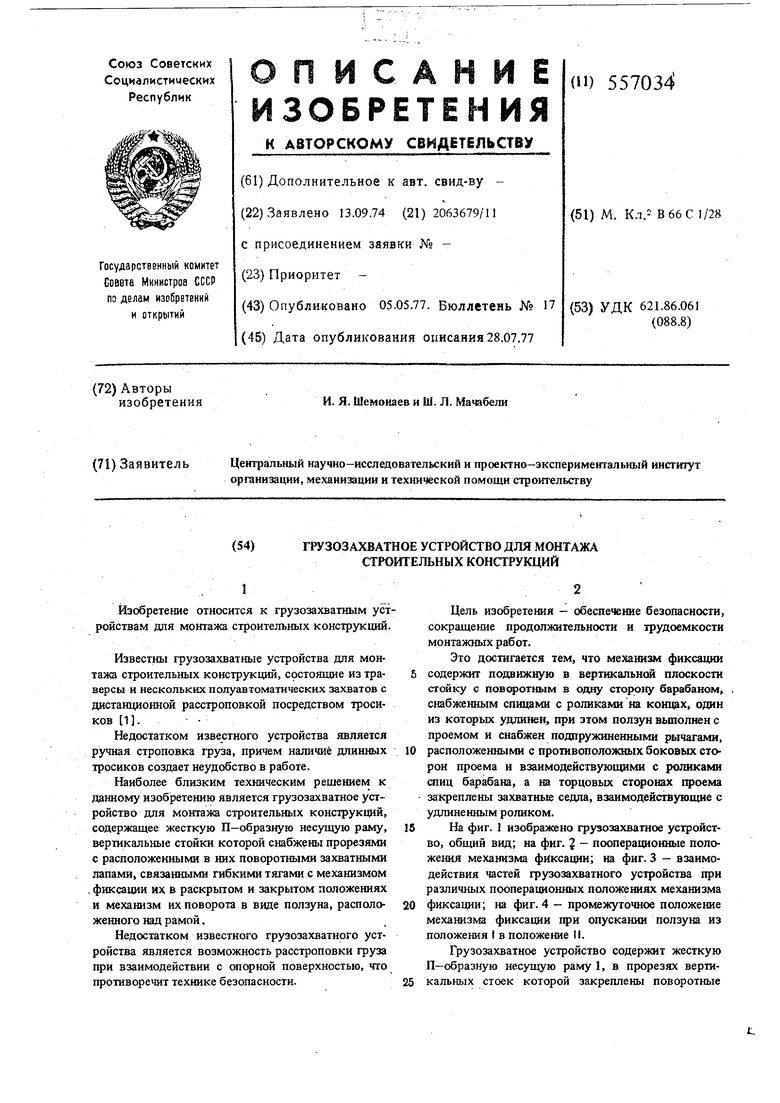

Изобретение относится к грузозахватным устройствам для монтажа строительных конструкций.

Известны грузозахватные устройства для монтажа строительных конструкций, состоящие из траверсы и нескольких полуавтоматических захватов с дистанционной расстроповкой посредством тросиков 1.

Недостатком известного устройства является ручная строповка груза, причем наличие длинных тросиков создает неудобство в работе.

Наиболее близким техническим решением к данному изобретению является грузозахватное устройство для монтажа строительных конструкций, содержащее жесткую П-образную несущую раму, вертикальные стойки которой снабжены прорезями с расположенными в них поворотными захватными лапами, связанными гибкими тягами с механизмом . фиксации их в раскрытом и закрытом положениях и механизм их поворота в виде ползуна, расположенного над рамой.

Недостатком известного грузозахватного устройства является возможность расстроповки груза при взаимодействии с опорной поверхностью, что противоречит технике безопасности.

Цель изобретения - обеспечение безопасности, сокращение продолжительности и трудоемкости монтажных работ.

Это достигается тем, что механизм фиксации содержит подвижную в вертикальной плоскости стойку с поверстным в одну сторону барабаном, снабженным спицами с роликами на концах, один из которых удлинен, при зтом ползун вьшолнен с проемом и снабжен подпружиненными рычагами,

расположенными с противоположных боковых сторон проема и взаимодействующими с роликами шиц барабана, а на торцовых сторонах сфоема закреплены захватные седла, взаимодействующие с удлиненным роликом.

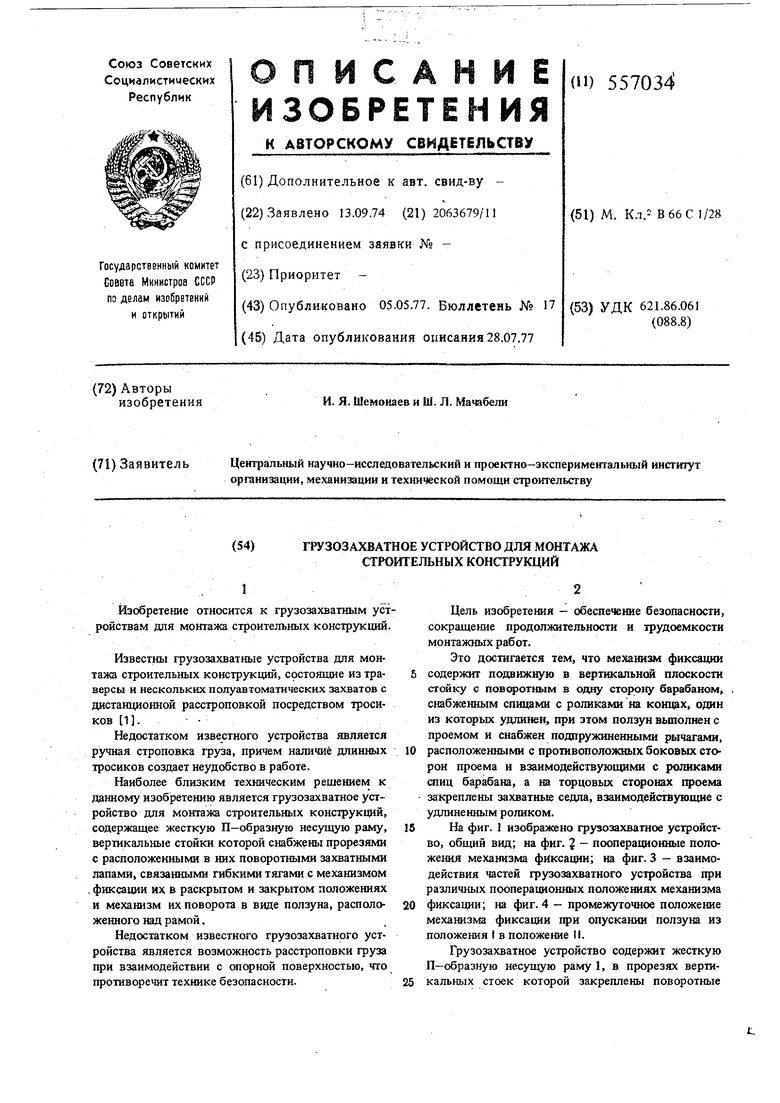

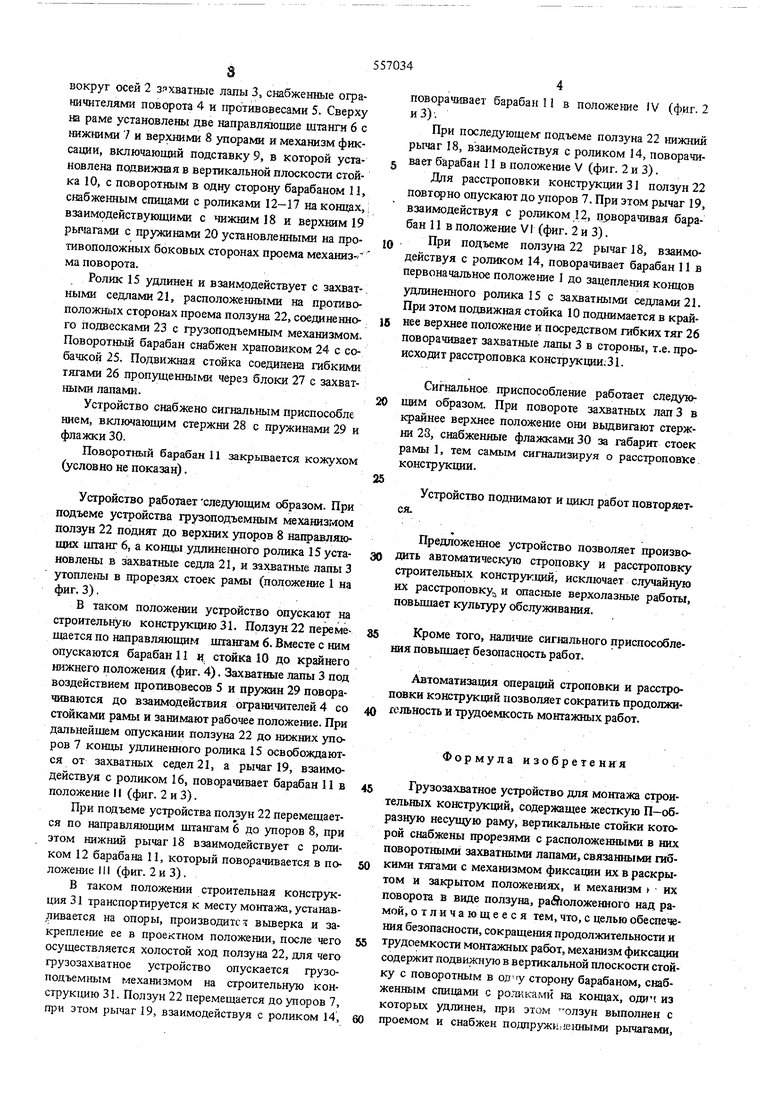

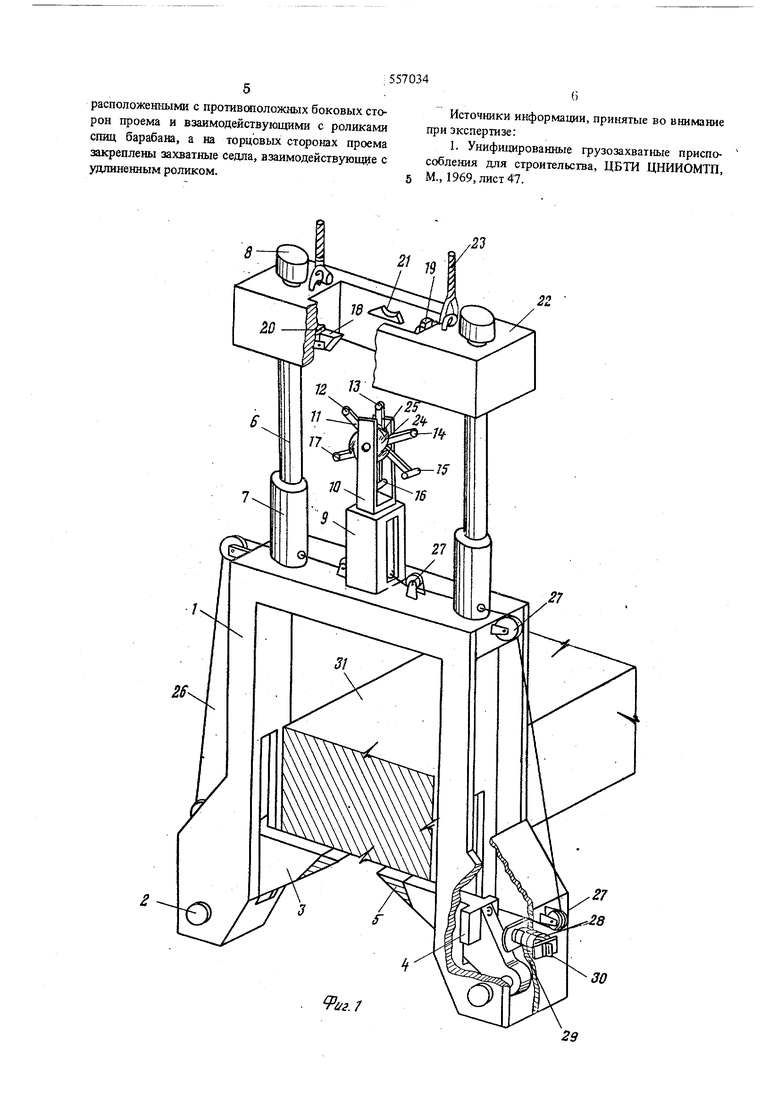

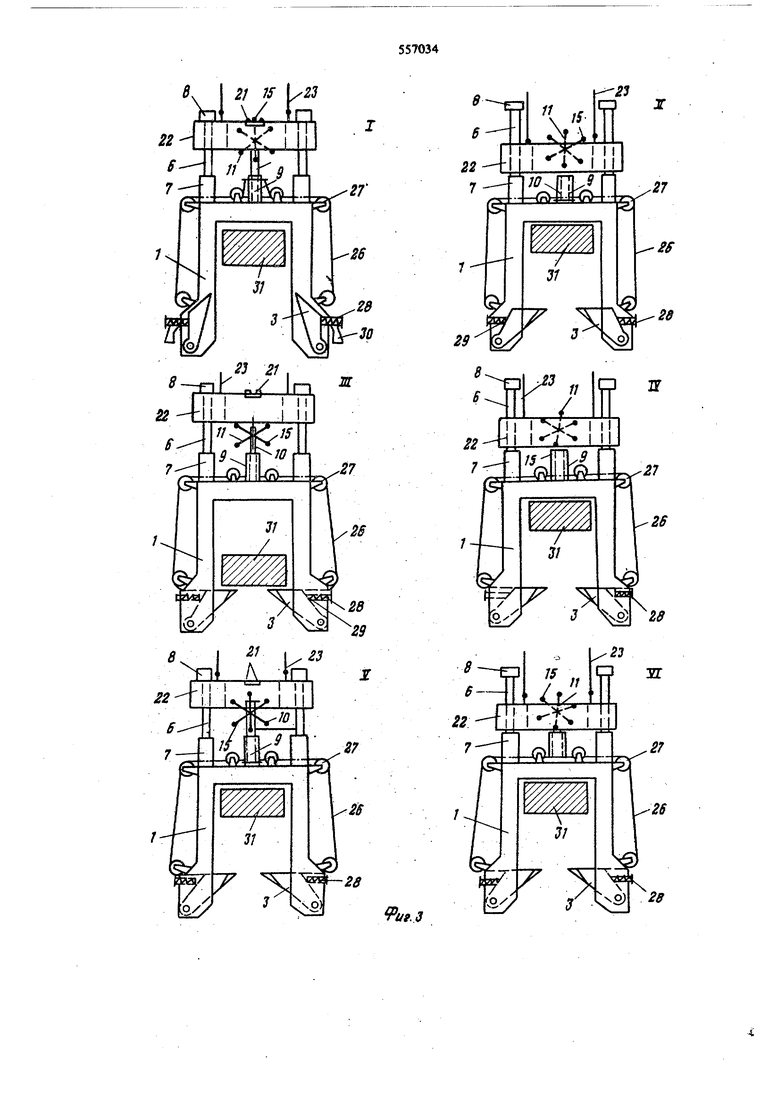

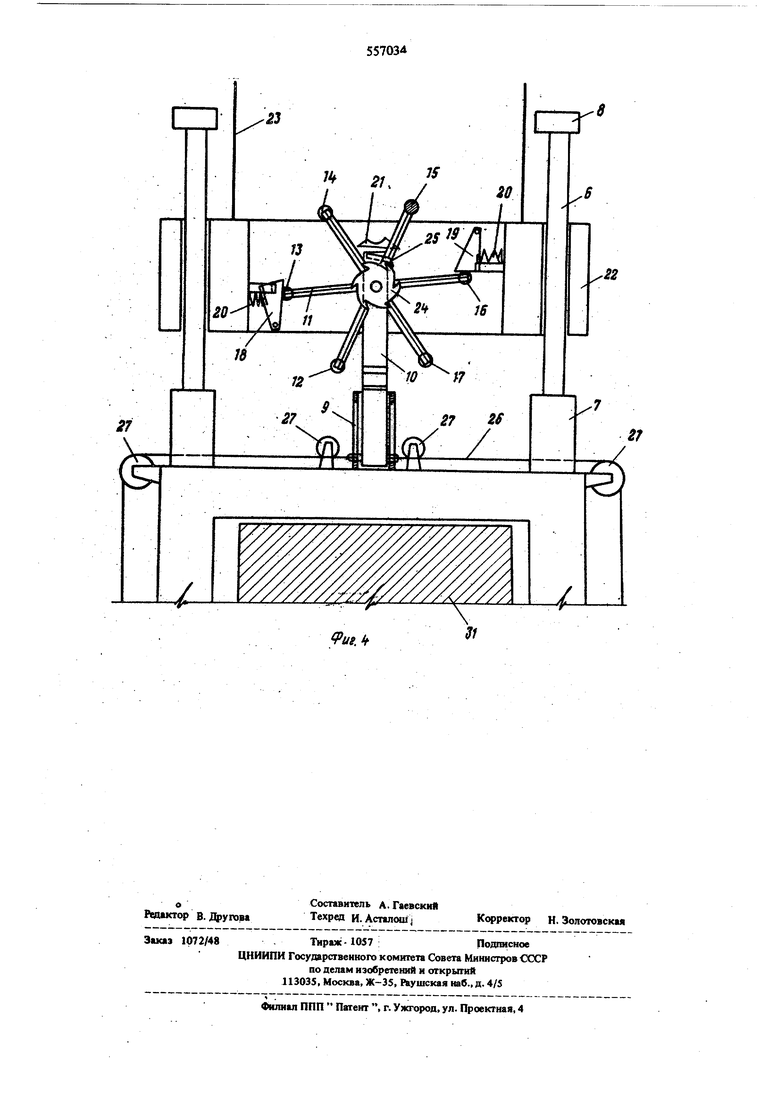

На фиг. 1 изображено грузозахватное устройство, общий вид; на фиг. 2 - пооперационные положения механизма фиксации; иа фиг. 3 - взаимодействия частей грузозахватного устройства при различных пооперационных положениях механнзма

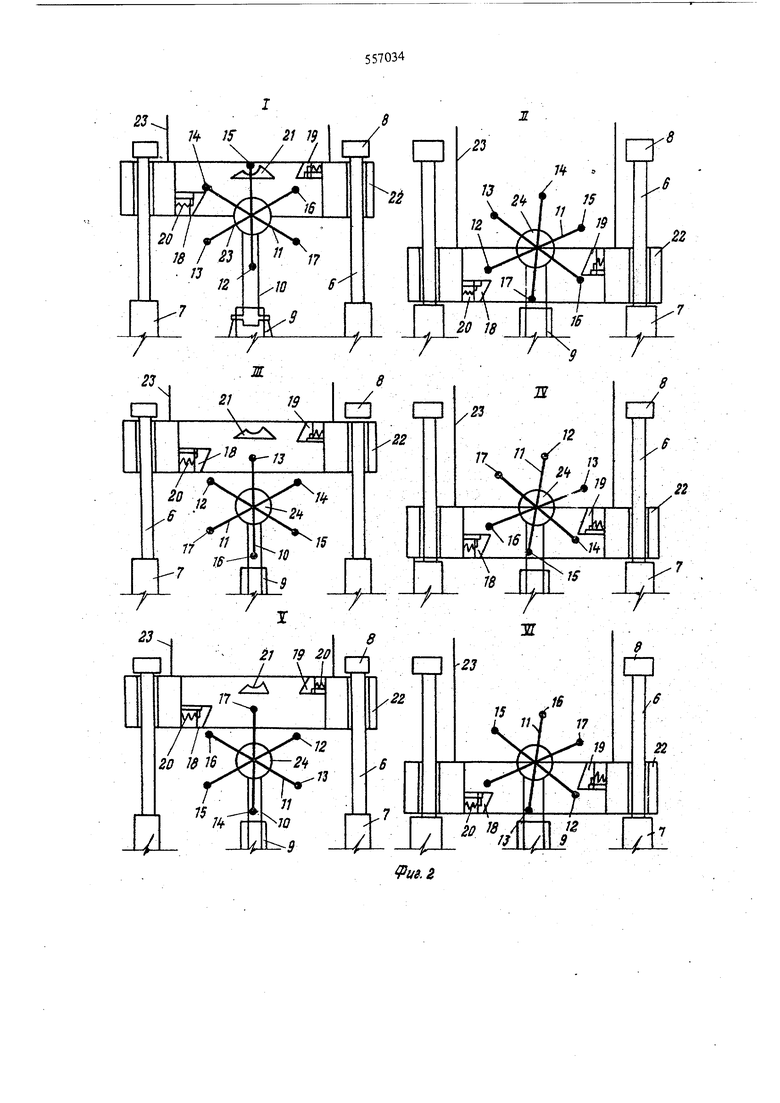

фиксации; на фиг. 4 - промежуточное положение механизма фиксации при опускании ползуна из положения ( в положение II.

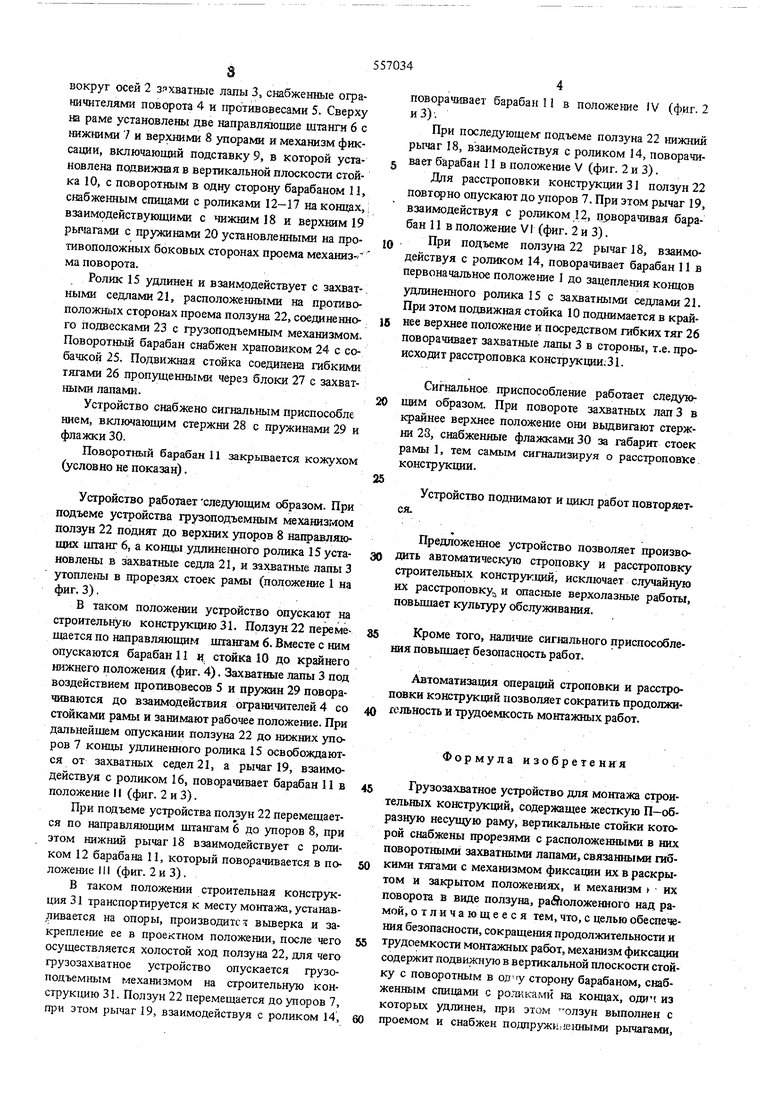

Грузозахватное устройство содержит жесткую П-образную несущую раму 1, в прорезях вертикальных стоек которой закреплены поворотные вокруг осей 2 захватные лапы 3, снабженные ограничителями поворота 4 и противовесами 5. Сверху на раме установлены две направлшощие штанги 6 с нижними 7 и верхними В упорами и механизм фиксации, включающий подставку 9, в которой уста- § новлена подвижная в вертикальной плоскости стойка 10, с поворотным в одну сторону барабаном 11, снабженным спицами с роликами 12-17 на концах, взаимодействующими с нижним 18 и верхним 19 рычагами с пружинами 20 установленными на про- IQ тивоположных боковых сторонах проема механиз-г ма поворота. Ролик 15 удлинен и взаимодействует с захват-; ными седлами 21, расположенными на противоположных сторонах проема ползуна 22, соединенно- 15 го подвесками 23 с грузоподъемным механизмом. Поворотный барабан снабжен храповиком 24 с собачкой 25. Подвижная стойка соединена гибкими тягами 26 пропущенными через блоки 27 с захватными лапами.20 Устройство снабжено сигнальным приспособле нием, включающим стержни 28 с пружинами 29 и флажки 30. Поворотный барабан 11 закрьтается кожухом (условно не показан).25 Устройство работает следующим образом. При подъеме устройства грузоподъемным механизмом ползун 22 поднят до верхних упоров 8 нагфавляющих щтанг 6, а концы удлиненного ролика 15 уста- ЗО новлены в захватные седла 21, и захватные лапы 3 утоплены в прорезях стоек рамы (положение 1 на фиг. 3). В таком положении устройство опускают на строительную конструкцию 31. Ползун 22 переме- 85 щается по направляющим щтангам 6. Вместе с ним опускаются барабан 11 ц, стойка 10 до крайнего нижнего положения (фиг. 4). Захватные лапы 3 под воздействием противовесов 5 и пружян 29 поворачиваются до взаимодействия ограничителей 4 со 40 стойками рами и занимают рабочее положение. При дальнейщем опускании ползуна 22 до нижних упоров 7 концы удлиненного ролика 15 освобождаются от захватных седел 21, а рычаг 19, взаимодействуя с роликом 16, поворачивает барабан Ив 45 положение 11 (фиг. 2 и 3). При подъеме устройства ползун 22 перемещается по направляющим щтангам 6 до упоров 8, при зтом нижний рычаг 18 взаимодействует с роликом 12 барабана 11, который поворачивается в по- 50 ложение 111 (фиг. 2 и 3). В таком положении строительная конструкция 31 транспортируется к месту монтажа, устанавливается на опоры, производится вьшерка и закрепление ее в проектном положении, после чего 55 осуществляется холостой ход ползуна 22, для чего грузозахватное устройство опускается грузоподъемщ 1м механизмом на строительную конструкцию 31. Ползун 22 перемещается до упоров 7, при этом рычаг 19, взаимодействуя с роликом 14, 60 поворачивает барабан 11 в положение IV (фиг. 2 иЗ). При последующем- подъеме ползуна 22 нижний рычаг 18, взаимодействуя с роликом 14, поворачивает барабан 11 в положение V (фиг. 2 и 3). Для расстроповки конструкции 31 ползун 22 повтфно опускают до упоров 7. При этом рычаг 19, взаимодействуя с роликом 12, прворачивая барабан 11 в положение VI (фиг. 2 и 3). При подъеме ползуна 22 рычаг 18, взаимодействуя с роликом 14, поворачивает барабан 11 в первоначальное положение 1 до зацепления концов удлиненного ролика 15 с захватными седлами 21. При зтом подвижная стойка 10 поднимается в крайнее верхнее положение и посредством гибких тяг 26 поворачивает захватные лапы 3 в стороны, т.е. происходит расстроповка конструкции;31. Сигнальное приспособление работает следующим образом. При повороте захватных лапЗ в крайнее верхнее положение они вьщвигают стержни 28, снабженные флажками 30 за габарит стоек рамы 1, тем самым сигнализируя о расстроповКе. конструкции. Устройство поднимают и цикл работ повторяется. Предложенное устройство позволяет производить автоматическую строповку и расстроповку строительных конструкций, исключает случай1ото их расстроповкуд и опасные верхолазные работы, повыщает культуру обслуживания. Кроме того, наличие сигнального приспособления повьццает безопасность работ. Автоматизация операций строповки и расстроповки конструкций позволяет сократить продолжигольность и трудоемкость монтажных работ. Формула изобретения Грузозахватное устройство для монтажа строительных конструкций, содержащее жесткую П-образную несущую раму, вертикальные стойки которой снабжены прорезями с расположенными в них поворотными захватными лапами, связанными гибкими тягами с механизмом фиксации их в раскрытом и закрытом положениях, и механизм их поворота в виде ползуна, ра 91оложенного над рамой, отличающееся тем, что, с целью обеспечения безопасности, сокращения продолжительности и трудоемкости монтажных работ, механизм фиксации содержит подвижную в вертикальной плоскости стойку с поворотш.1м в сторону барабаном, снабженным спицами с ро.тккамй на концах, одич из которых удлинен, при этом олзун выполнен с проемом и снабжен подпружи. е1шыми рычагами, расположенными с протившоложных боковых сторон проема и взаимодействующими с роликами спщ барабана, а на торцовых сторонах проема закреплены захватные седла, взаимодействзтощие с удлиненным роликом.

.7 Источники информации, принятые во внимание при экспертизе: I. Унифицированные грузозахватные приспособления для строительства, ЦБТИ ЦНИИОМТП, М., 1969, лист 47. al { П iT II лIP «ч// rtk/

5ч 2/ 7f I2J

w У IT

G

I ; I

23

Vil л }f

2У

в

V

6

I I

I I

.27

/

/ J/

7

i9

Й

8у / Iff

2Г S

11 I :Ji I I

--tiiijalx.

ГП

/5IM.:

7

-27

26

31

Т Т

) Z8

23

о

8 6

Jf

-щ.

/ /fx

-i

Z I r

.27

-26

f-727

r F

28

(f jiyf

0/,

3

Авторы

Даты

1977-05-05—Публикация

1974-09-13—Подача