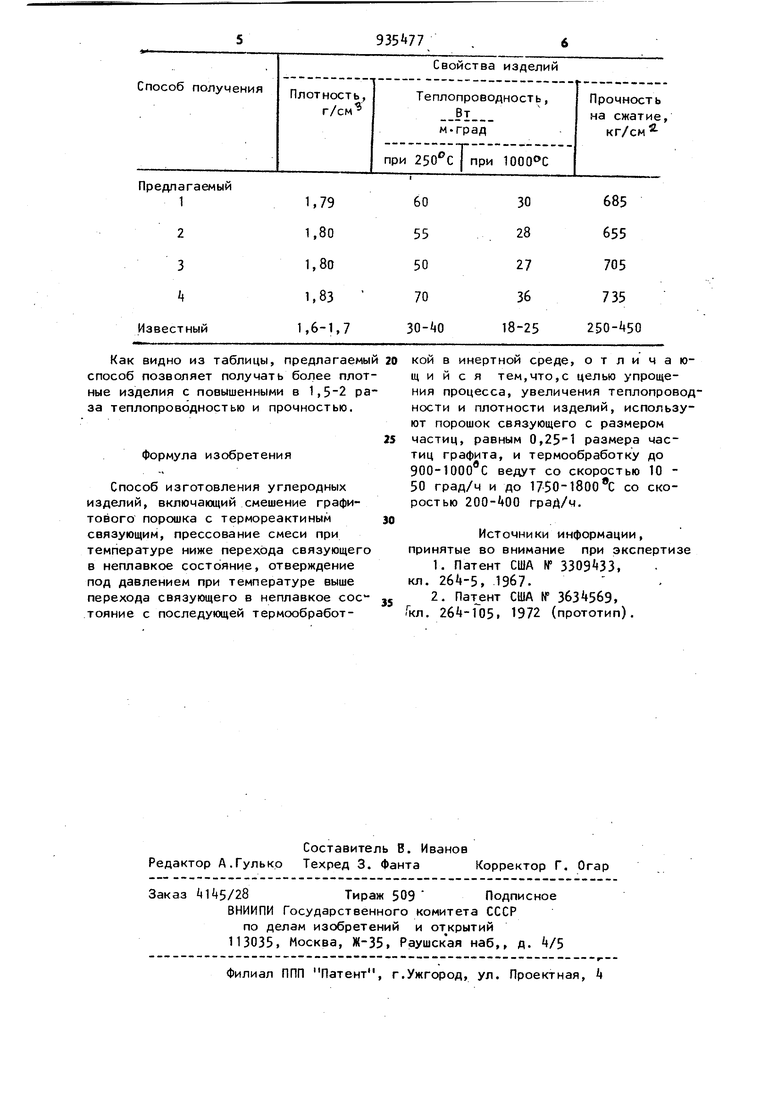

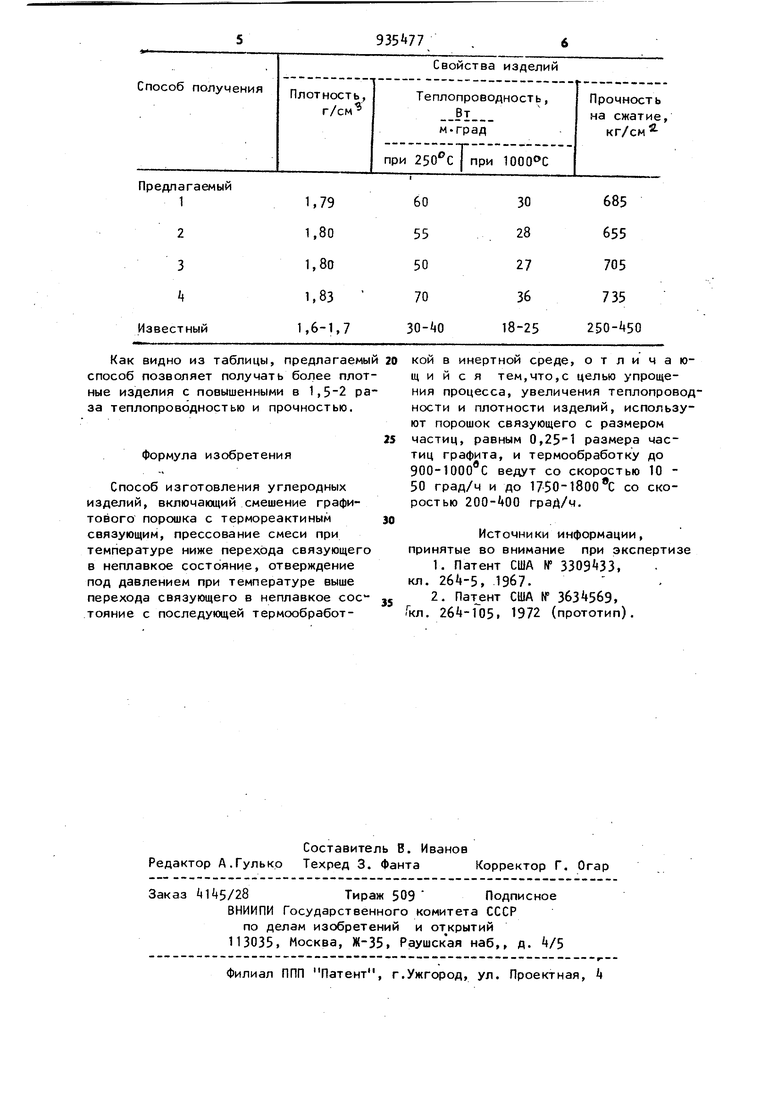

Изобретение относится к углеродной промышленности и может быть использовано при изготовлении теплообменников, плавильных тиглей и других высокотемпературных и коррозионностойких изделий металлургической, хи мической и ядерной техники. Известен способ изготовления угле родных (графитовых) изделий, включаю щий смешение графитового порошка с размером частиц минус 53 мкм с порош ком дибензатрона или дибензатрена, прессование при под давлением 210-280 кгс/см с последующей термооб1эаботкой под давлением 280 кгс/см до 750-800°С со скоростью 25 град/ч и затем (без приложения давления) до С в инертной среде или вакууме l. Недостатки этого способа в его сложности и невысоком выходе годных изделий из-за применения операции совмещенного прессования и обжига. Наиболее близким к изобретению техническим решением является способ получения углеродных изделий, включающий смешение графитового порошка с размером частиц 50-180 мкм с термореактивным (фенольным) связующим, предварительно растворенным в жидком диспергирующем агенте, сушку смеси, прессование ее при температуре ниже температуры перехода связующего в неплавкое состояние (93С) (до плотности 1,8-2,00 г/см), отверждение под давлением 200 кгс/см при температуре выше температуры перехода связующего в неплавкое состояние (150-20 С) с последующей термообработкой в инертной среде Г2.. Однако данный способ сложен, а получаемые после термообработки изделия имеют низкую теплопроводность и плотность. Цель изобретения - упрощение процесса и увеличение теплопроводности и плотности изделий. Поставленная цель достигается за счет того, что способ включает смеше ние графитового порошка с порошком термореактивиого связующего с размером частиц, равным 0,25-1 размера частиц графита, прессование смеси при температуре ниже перехода связую щего в неплавкое состояние(до плотности 1,80-1,92 г/см) , отверждение под давлением при температуре вьпие перехода связующего в неплавкое состояние с последующей термообработкой в инертной среде до 900-1000°С со скоростью 10-50 град/ч и до 1750ISOO C со скоростью 200-i 00 град/ч. Диапазон крупности частиц связующего (0,25-1, О от диаметра наполнителя) выбран из условия наибольшей равномерности распределения компонен тов в пресс-массе.Скорость нагрева 10-50С/ч выбрана из условия минимал ного распухания изделий при нагреве до 900-1000°С. Скорость -нагрева, равная 10 град/Ai, соответствует изделием с поперечным минимальным размером более 60 мм, и 50 град/ч для изделий поперечным размером менее 10 мм. Термообработка до 1750-1800 С позволяет практически сохранять проч ноетьобожженных заготовок, но одновр менно увеличивает их теплопроводност Скорость нагревания до указанных тем ператур {1750-1800°С) менее 200 град/ч нецелесообразна по экономическим соображениям, а более 00 град/ч приводит к уменьшению теп лопроводности . Пример 1, Пресс-массу готовят смешиванием 20 г порошка фенолофталеиновой смолы типа фф-2 размером частиц 50 мкм и 80 г порошка, содержащего природный графит с размером частицл 50 мкм (37,5 мас.%) и графит марки ГМЗ с размером частиц 50 мк (12,5 масД) и 100-200 мкм (50 мас Прессование изделия диаметром 6 мм и длиной 8 мм проводят при 100°С и давлении 100 кг/см в течение 20 мин, затем температуру поднимают до и проводят отверждение связующего в течение 30 мин. Плотность отвержде ного изделия 1,91 г/см. Термообра ботку проводят при нагревании изделия в атмосфере аргона до 900 С со скоростью 50 град/ч и до со скоростью 200 град/ч. Плотность обра ца 1,82 и 1,79 г/см , соответственно после 900С и 175 Ос. Пример 2. Пресс-массу готовят смешиванием 200 г по(эошка фенолофталеиновой смолы типа фф-2 размером частиц 200 мкм и 800 г графитового порошка марки ГМЗ с размером частиц ЦОО мкм. Прессование образцов диаметром 6 мм и длиной 9 мм ведут при и давлении 100 кг/см в течение 10 мин, а отверждение под тем же давлением и при 200°С в течение 20 мин. Плотность отвержденного изделия 1,89 г/см. Затем его термообрабатывают при нагревании в атмосфере аргона до 1000°С со скоростью 30 град/ч и затем до 178о С со скоростью i(00С град/ч. Плотность образца 1,83 и 1,80 г/см, соответственно, после 178(ГС. Пример 3. Шаровое изделие диаметром б5 мм прессуют из прессмассы по примеру 2 при и давлении 150 кг/см, отверждают под давлением 150 кг/см при 180°С в течение 30 мин. Плотность отвержденного изделия 1,89 г/см.Затем его термообрабатывают в графитовой засыпке при нагревании до со скоростью 10 град/ч и затем в атмосфере аргона при нагревании до l800C со скоростью 300 град/ч Плотность шарового изделия 1,82 и 1,80 г/см, соответственно, после 950 и 1800С. Пример Ц, Пресс-массу готовят смешиванием порошков резерционовой смолы типа ФР-1 с размером частиц менее 200 мкм (20 мас.%) и графита марки ГМЗ с размером частиц менее чОО мкм (8О мае.). Шаровое изделие (диаметром б5 мм) прессуют из пресс-массы при и давлении 150 кг/см, отверждают под давлением 200 кг/см при в течение 20 мин. Плотность спрессованного изделия 1,89 г/см. Отвержденное изделие термообрабатывают в графитовой засыпке при .нагревании до со скоростью 10 град/ч, а затем - до 1800 С со скоростью 300 град/ч. Плотность полученного изделия 1,83 г/см , а предельная прочность разрушения 2700 кг/шар. В таблице приведены свойства полученных изделий по примерам (средние значения по 5 образцам)в сравнении с известными. Образцы, полученные По известному способу и имеющие плот- ., ность после отверждения выше 1,92 г/см после термообработки при 1750-1800 С имеют трещины. Как видно из таблицы, предлагаем способ позволяет получать более пло ные изделия с повышенными в 1, р за теплопроводностью и прочностью. Формула изобретения Способ изготовления углеродных изделий, включающий смешение графитового порошка с термореактиным связующим, прессование смеси при температуре ниже перехода связующег в неплавкое состояние, отверждение под давлением при температуре выше перехода связующего в неплавкое сое тояние с последующей термообработкой в инертной среде, отличающийся тем,что,с целью упрощения процесса, увеличения теплопроводности и плотности изделий, используют порошок связующего с размером частиц, равным 0, размера частиц графита, и термообработку до 900-1000 С ведут со скоростью 10 50 град/ч и до 1750 1800с со скоростью 2QQ-kQQ граД/м, Источники информации, принятые во внимание при экспертизе 1,Патент США № ЗЗОЭ ЗЗ, кл. , 1967. 2. США № , кл. 264-Го5, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углеродсодержащих изделий | 1977 |

|

SU704895A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2587669C2 |

| Способ получения уранграфитового твэла | 2022 |

|

RU2787077C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НИТРИДА КРЕМНИЯ | 2013 |

|

RU2540674C2 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА И НИТРИДА КРЕМНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2012 |

|

RU2511415C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2179161C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОУГОЛЬНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2560619C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОГО ГРАФИТА | 1992 |

|

RU2006462C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2208000C1 |

| Способ получения керамики | 1981 |

|

SU996389A1 |

Авторы

Даты

1982-06-15—Публикация

1980-06-20—Подача