(St) ФРИКЦИОННАЯ ПРЕДОХРАНИТЕЛЬНАЯ МУФТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Фрикционная предохранительная муфта | 1980 |

|

SU900062A1 |

| Предохранительная муфта | 1978 |

|

SU685860A1 |

| Сигнализирующее устройство предохранительной фрикционной муфты | 1983 |

|

SU1368528A1 |

| Предохранительная фрикционная муфта | 1982 |

|

SU1059308A1 |

| Предохранительная фрикционная муфта А.Л.Лаврова | 1990 |

|

SU1742546A1 |

| Предохранительная фрикционная муфта | 1974 |

|

SU509737A1 |

| Предохранительная фрикционная муфта | 1986 |

|

SU1361398A1 |

| Фрикционная упруго-предохранительная муфта Г.В.Гонского | 1981 |

|

SU1008529A1 |

| Предохранительная фрикционная дисковая муфта | 1984 |

|

SU1224488A1 |

| Предохранительная муфта | 1978 |

|

SU750169A1 |

I

Изобретение относится к общему машиностроению и может быть использовано в устройствах, предотвращающих поломку исполнительных органов при повышении предельного крутящего момента .

Известна предохранительная муфта, содержащая наружную полумуфту, соединенную фрикционными дисками со ступицей внутренней полумуфты, а также легкоплавкий предохранительный элемент fl .

Недостатком такой муфты является попадание воздуха из окружающей среды в зону взаимодействия легкоплавкого элемента с контртелом, Это приводит к изменению состава используемого сплава в результате химических реакций, например, окислению, потере им необходимых свойств и быстрому выходу муфты из строя. Многократные плавления при этом невозможны.

Наиболее близким к предлагаемому является муфта, содержащая две полу муфты соединенные легкоплавким элементом, например сплавом Вуда, помещенным в зазоре между ведущей и ведомой муфтами Г2.

Однако легкоплавкий предохранительный элемент расположен в специальных канавках, т.е. его действие локализовано в точках. Это вызывает неравномерный износ трущихся поверхностей. Кроме того, полный момент сил, передаваемый муфтой, уменьшается из-за неполного использования поверхности контакта. Выполнение специальных рифлений, накаток, канавок на рабочих поверхностях полумуфт усложняет технологию изготовления муфты,

Цель изобретения - повышение надежности и упрощение технологии изготовления.

Указанная цель достигается тем, что у фрикционной предохранительной муфты, содержащей две фрикционные / полумуфты, соединенные легкоплавким

39

элементом, рабочие поверхности фрикционных дисков выполнены из пористого материала, а легкоплавкий материал размещен в порах материала фрикционных дисков, а пористый натериал выполнен металлокерамическим.

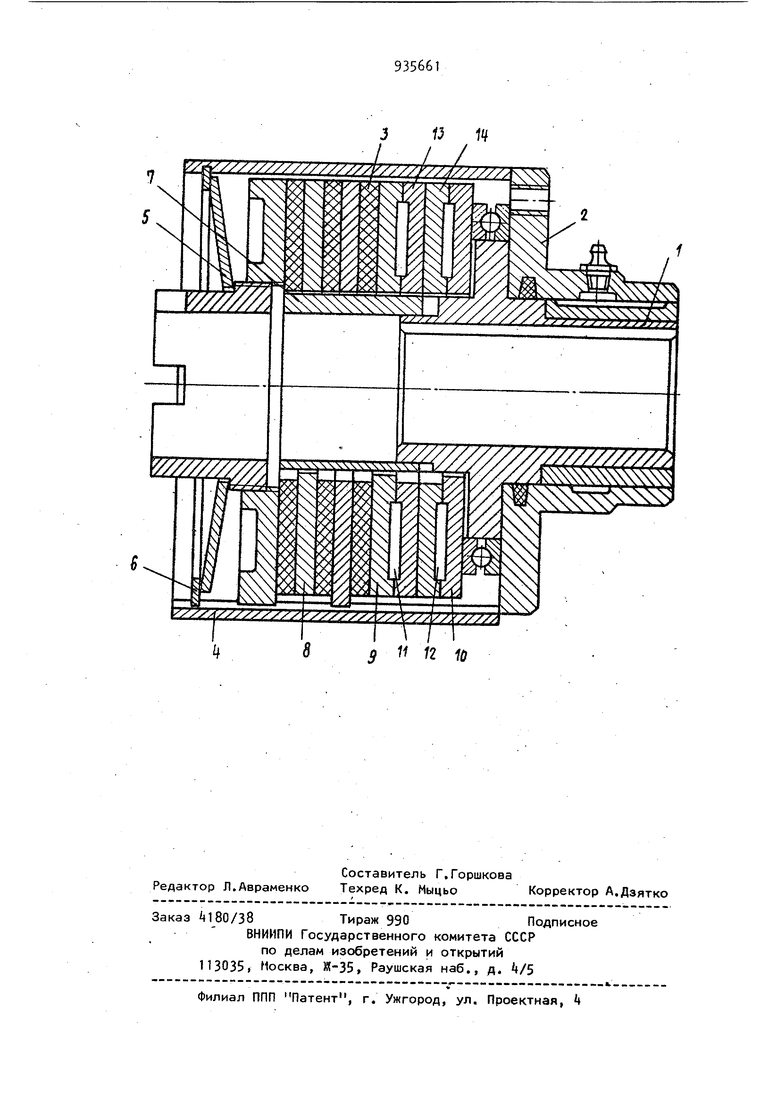

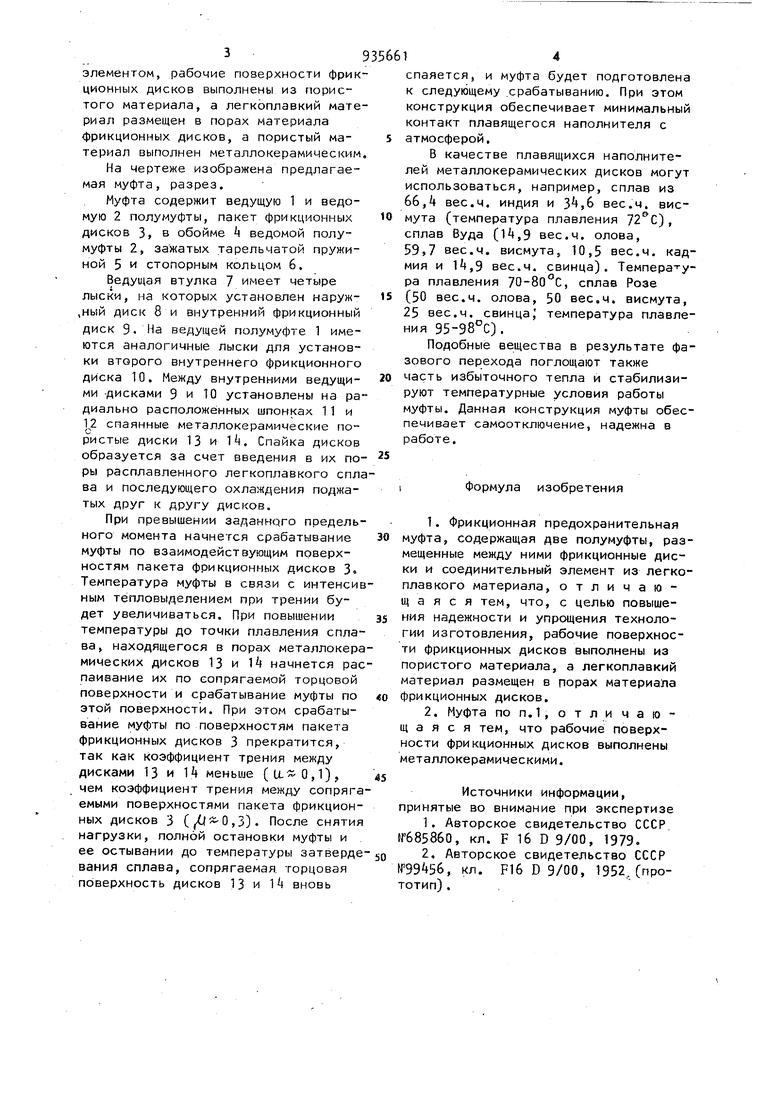

На чертеже изображена предлагаемая муфта, разрез.

Муфта содержит ведущую 1 и ведомую 2 полумуфты, пакет фрикционных дисков 3, в обойме k ведомой полумуфты 2, зажатых тарельчатой пружиной 5 и стопорным кольцом 6.

Ведущая втулка 7 имеет четыре лыски, на которых установлен наруж,ный диск 8 и внутренний фрикционный диск 9. На ведущей полумуфте 1 имеются аналогичные лыски для установки второго внутреннего фрикционного диска 10. Между внутренними ведущими -дисками 9 и ТО установлены на радиально расположённых шпонках 11 и спаянные металлокерамические пористые диски 13 и Н. Спайка дисков образуется за счет введения в их поры расплавленного легкоплавкого сплава и последующего охлаждения поджатых друг к другу дисков.

При превышении заданного предельного момента начнется срабатывание муфты по взаимодействующим поверхностям пакета фрикционных дисков 3 Температура муфты в связи с интенсивным тепловыделением при трении будет увеличиваться. При повышении температуры до точки плавления сплава, находящегося в порах металлокерамических дисков 13 и 14 начнется распаивание их по сопрягаемой торцовой поверхности и срабатывание муфты по этой поверхности. При этом срабатывание муфты по поверхностям пакета фрикционных дисков 3 прекратится, так как коэффициент трения между дисками 13 и 1 меньше (и.0,1), чем коэффициент трения между сопрягаемыми поверхностями пакета фрикционных дисков 3 (,3). После снятия нагрузки, полной остановки муфты и ее остывании до температуры затверде вания сплава, сопрягаемая, торцовая поверхность дисков 13 и 1 вновь

14

спаяется, и муфта будет подготовлена к следующему .срабатыванию. При этом конструкция обеспечивает минимальный контакт плавящегося наполнителя с атмосферой.

В качестве плавящихся наполнителей металлокерамических дисков могут использоваться, например, сплав из 66,4 вес.ч. индия и 3,6 вес.ч. висмута (температура плавления ), сплав Вуда (14,9 вес.ч. олова, 59,7 вес.ч. висмута, 10,5 вес.ч. кадмия и 14,9 вес.ч. свинца). Темпера ура плавления 70-80°С, сплав Розе (50 вес.ч. олова, 50 вес.ц. висмута, 25 вес.ч. свинца; температура плавления 95-98°С).

Подобные вещества в результате фазового перехода поглощают также часть избыточного тепла и стабилизируют температурные условия работы муфты. Данная конструкция муфты обеспечивает самоотключение, надежна в работе.

I Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-06-15—Публикация

1980-06-03—Подача