(54) СПОСОБ СОЕДИНЕНИЯ, КОНЦОВ ОБМрТ1С|1 ЯКОРЯ ЭЛЕКТРИЧЕСКОЙ М ЙЙЙНЫ С ПЛАСТИШШИ ГРА ЖГОВОГО КОЛЛЕКТОРА

1.

Изобретение относится к электромаишностроению и может найти применение при соединении концов обмоток якорей электрических машин с пластинами графитовых кол-, лекторов.

Известен способ соединения концов обмотки якоря электрической машины с пластинами графитового коллектора путем сварки и пайки графита с медью 1.

Однако поскольку углеродные материалы непосредственно с медью обмотки не соединяются, то необходима предварительная металлизация петушков графитовых пластин или применен ; специальных припоев, способных смачивать графит, в этом случае не обеспечивается хорошая механическая прочность и электропроводность соединения.

Наиболее близким к изобретению является способ соединения концов обмотки якоря электрической машины с пластиналш графитового коллектора, включающий металлизацию петушков коллектора путем нанесения гальванопокрытия и пайку концов обмотки к метал

лизированной поверхности петушков мягкими припоями (2ТОднако при оптимальной толиише гальванопокрытия (около 6 мкм) йз-аа ёго лалой величины и пористости наблюдается довольно быстрое окисление нанесегаюго слоя металла, что накладывает определенные требования по сокращению времени между операцией нанесения гальванопокрытия и пайкой выводо з якорной обмотки. Кроме того, такое гальва10нопокрытие легко повреждается механически. Оно также не допускает повторной пайки, так. как при многократном иагревании происходит выгорание покрытия. .Увеличение толшины гальванопокрытия приводит к сниже 5нию его про шости и увеличению удельного переходного сопротивления. В ряде случаев даже прочность покрытия оптимальной тол-. шины оказывается недостаточной, что вызывает нарушение соединения. Это, в частности

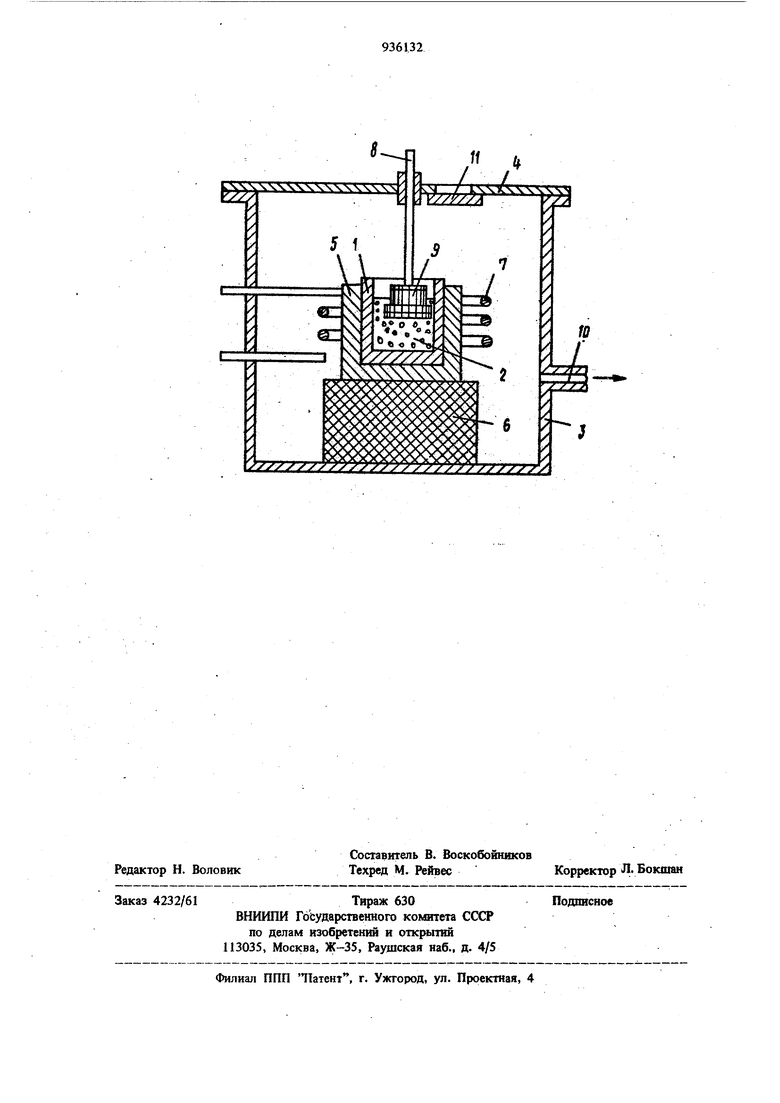

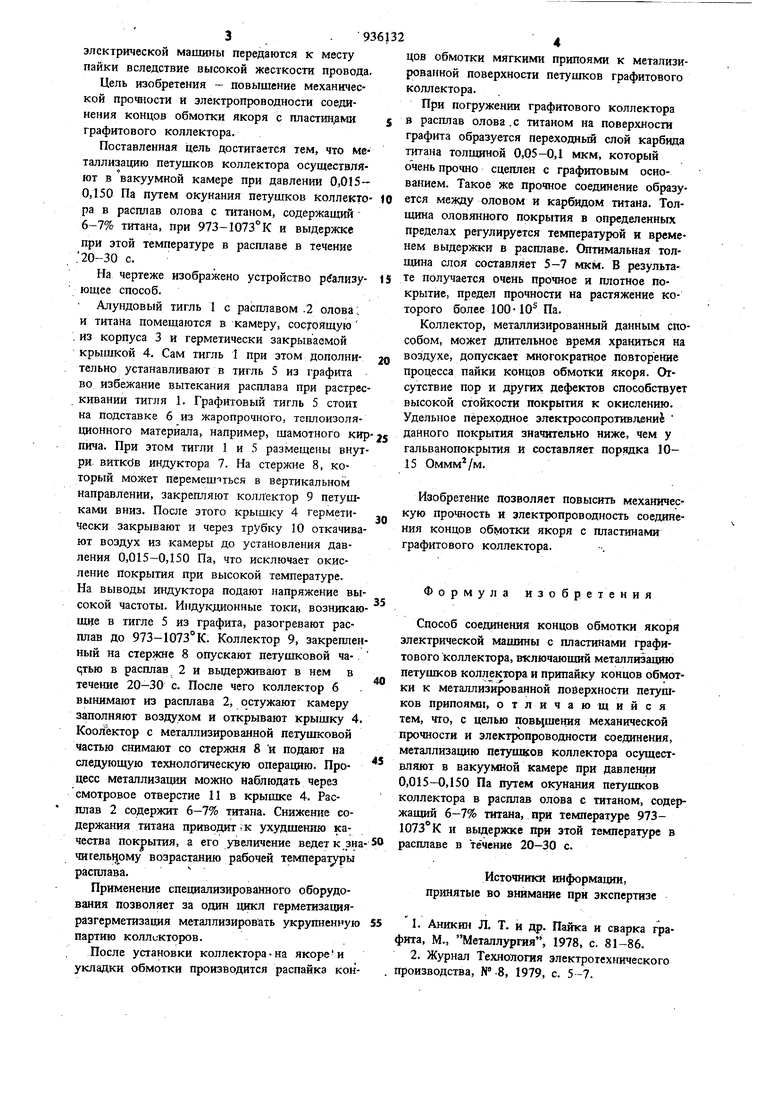

20 происходит при распайке обмоток с диаметром провода более 1 мм, когда механические усилия, действукшше на медные выводы в процессе изготовления якоря и при работе 3- 9 электрической машины передаются к месту пайки вследствие высокой жесткости провода Цель изобретения - повышение механической прочности и электропроводности соединения концов обмотки якоря с пластин,ами графитового коллектора. Поставленная цель достигается тем, что металлизацию петушков коллектора осуществляют в вакуумной камере при давлении 0,0150,150 Па путем окунания петушков коллекто pa в расплав олова с титаном, содержащий 6-7% титана, при 973-1073К и выдержке при этой температуре в расплаве в течение .20-30 с. На чертеже изображено устройство релизующее способ. Алундовый тигль 1 с расплавом .2 олова: и титана помешаются в камеру, состоящую . из корпуса 3 и герметически закрываемой крышкой 4. Сам тигль I при этом дополнительно устанавливают в тигль 5 из графита во избежание вытекания расплава при растрес кивании тигля 1. Графитовый тигль 5 стоит на подставке 6 из жаропрочного, топлоизоляционного материала, например, шамотного кир пича. При этом тигли 1 и 5 размещены внут ри витков индуктора 7. На стержне 8, который может перемешаться в вертикальном направлении, закрепляют коллектор 9 петушками вниз. После этого крышку 4 герметически закрывают и через трубку 10 откачива ют воздух из камеры до установления давления 0,015-0,150 Па, что исключает окисление покрытия при высокой температуре. На выводы индуктора подают напряжение вы сокой частоты. Индукдионные токи, возникаю щие в тигле 5 из графита, разогревают расплав до 973-1073°К. Коллектор 9, закреплеп иый на стержие 8 опускают петушковой ча-. (;тью в расплав. 2 и вьщерживают в нем в течение 20-30 с. После чего коллектор 6 вынимают из расплава 2, остужают камеру заполняют воздухом и открывают крышку 4. Коолёктор с металлизированной петушковой частью снимают со стержня В и подают на следующую технологическую операцию. Процесс металлизации можно наблюдать через смотровое отверстие 11 в крышке 4. Расплав 2 содержит 6-7% титана. Снижение содержания титана приводит 1 к ухудшению качества покрытия, а его увеличение ведет к зна чигельцрму возрастанию рабочей температуры расплава. Применение специализированного оборудоваиия позволяет за один цикл герметизацияразгерметизация металлизировать укрупненную партию коллекторов. После установки коллектора на якореи укладки обмотки производится распайка концов обмотки мягкими припоями к метализированной поверхности петушков графитового коллектора. При погружении графитового коллектора в расплав олова . с титаном на поверхности графита образуется переходный слой карбида титана толщиной 0,05-0,1 мкм, который очень прочно сцеплен с графитовым основанием. Такое же прочное соединение образуется между оловом и карбидом гитана. Толщина оловянного покрытия в определенньсх пределах регулируется температурой и временем выдержки в расплаве. Оптимальная толщина слоя составляет 5-7 мкм. В результате получается очень прочное и плотное покрытие, предел прочности на растяжение которого более 100-10 Па. Коллектор, металлизированный данным способом, может длительное время храниться на воздухе, допускает многократное повторение процесса пайки концов обмотки якоря. Отсутствие пор и других дефектов способствует высокой стойкости покрытия к окислению. Удельное переходное электросопротивлений данного покрытия значительио ииже, чем у гальванопокрытия и составляет порядка 1015 . Изобретение позволяет повысить механическую прочность и электропроводность соединения концов обмотки якоря с пластинами графитового коллектора. Формула изобретения Способ соединения концов обмотки якоря электрической машины с пластинами графитового коллектора, включающий металлизацию петушков коллектора и припайку концов обмотки к металлизированной поверхности петушков припоями, отличающийся тем, что, с целью повцшення механической прочности и электропроводности соединения, металлизацию петушков коллектора осуществляют в вакуумиой камере при давлении 0,015-0,150 Па путем окунания петушков коллектора в расплав олова с титаном, содержащий 6-7% титаиа, при температуре 9731073 К и выдержке при этой температуре в расплаве в течение 20-30 с. Источники ииформации, принятые во внимание при экспертизе 1.Аникин Л. Т. и др. Пайка и сварка графита, М., Металлургия, 1978, с. 81-86. 2.Журнал Технология электротехнического производства, №-8, 1979, с. 5-7.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения концов обмотки якоря электрической машины с пластинами графитового коллектора | 1980 |

|

SU936133A1 |

| Способ пайки керамики с металлами и неметаллами | 1984 |

|

SU1260124A1 |

| Способ пайки материалов | 1974 |

|

SU536905A1 |

| Способ пайки углеграфитовых материалов с железосодержащими сплавами | 1981 |

|

SU986667A1 |

| Способ изготовления графитового коллектора электрической машины | 1980 |

|

SU936131A1 |

| Способ и устройство с вращающимся магнитом для электрохимической металлизации магнитных порошков | 2018 |

|

RU2684295C1 |

| Расплав для нанесения покрытия на углеродные материалы | 1984 |

|

SU1154251A1 |

| Узел соединения выводов секций обмотки якоря с петушками коллекторных пластин | 1987 |

|

SU1608770A1 |

| Припой для пайки графита со сталью | 1977 |

|

SU626910A1 |

| УСТРОЙСТВО для ОТСОЕДИНЕНИЯ ЯКОРНОЙ ОБМОТКИ от КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ A-lArnHHy | 1973 |

|

SU394898A1 |

Авторы

Даты

1982-06-15—Публикация

1980-11-12—Подача