(54) УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ ПЛИТОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная линия для изготовления мелкоштучных строительных изделий | 1981 |

|

SU1033338A1 |

| Машина для укладки плитки | 1977 |

|

SU785411A1 |

| Установка для производства керамических облицовочных плиток | 1976 |

|

SU612802A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ ПЛИТ | 1993 |

|

RU2065806C1 |

| Агрегат для укладки тротуарных плиток | 2020 |

|

RU2740596C1 |

| Рычажной резак керамической и шлако-ситаловой плитки | 1977 |

|

SU677932A1 |

| УСТАНОВКА ДЛЯ СЪЕМА ПЛИТКИ С ПРЕССА И УКЛАДКИ ЕЕ НА ТРАНСПОРТЕР | 1970 |

|

SU272858A1 |

| Линия наклейки керамических плиток в ковры | 1988 |

|

SU1512772A1 |

| Установка для производства керамических плиток | 1980 |

|

SU897528A1 |

| Устройство для укладки плиток | 1990 |

|

SU1776738A1 |

1

Изобретение относится к строительству, а именно, к устройствам для резания и калибровки плиток как в построечных условиях, так и на заводах при их производстве.

Известен укладчик плиток, в котором машина для укладки изделий имеет сборочный стол, на конце которого смонтирован подвижный укладочный стол с поддоном и толкатель 1.

Однако укладчик, обеспечивает укладку плиток, не обеспечивает их калибровку после резания, что не позволяет автоматизировать процесс резания и калибровки плиток.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для разрезания и калибрЪвки плиток, включающее станину, монтированные на ней соосно транспортеры с упорами и расположенные по ходу технологического процесса механизмы автоматической выдачи плиток, кассеты для плиток, режущие инструменты и механизмы разламывания разрезанных плиток 2.

Однако такое устройство не позволяет калибровку разрезанных плиток, что снижает уровень автоматизации процесса и производительность.

Цель изобретения - расщирение технологических возможностей, автоматизация процесса и повыщенне производительности.

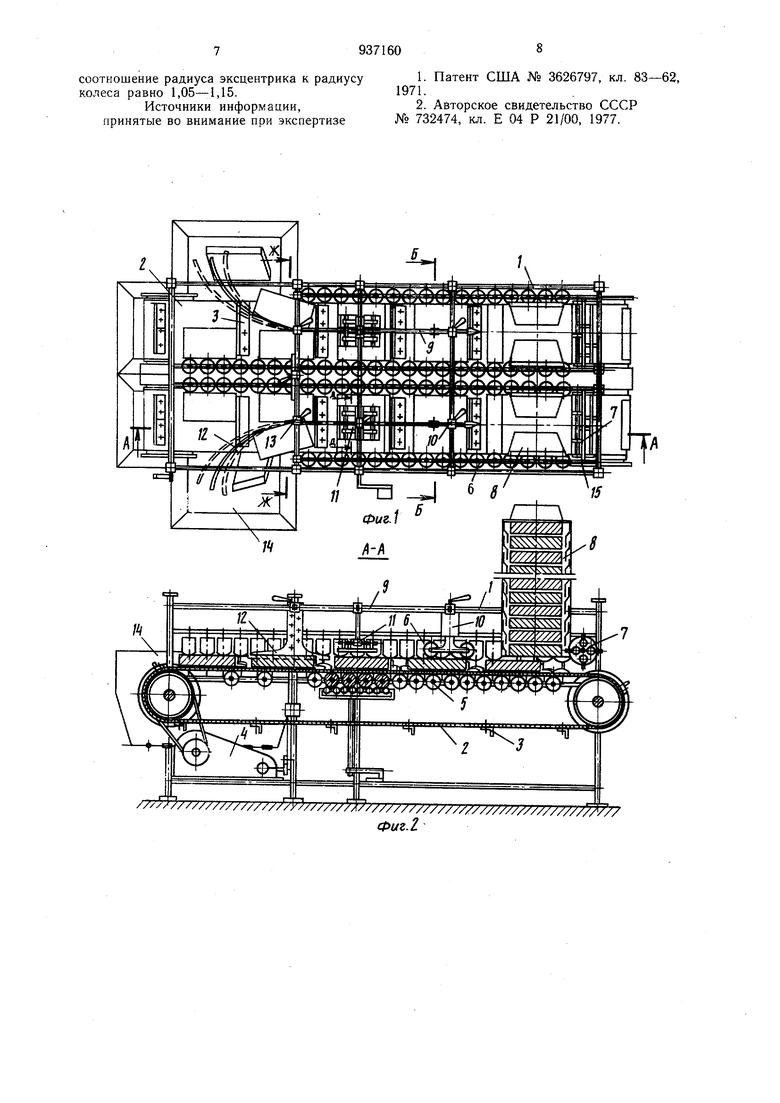

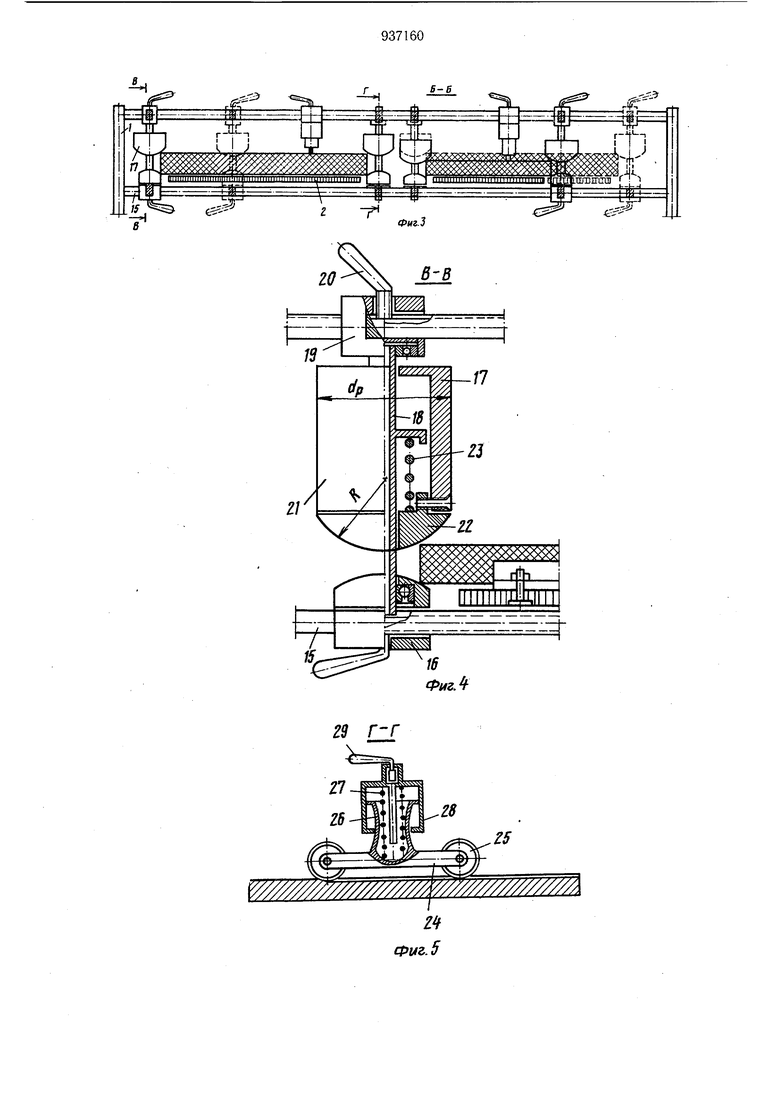

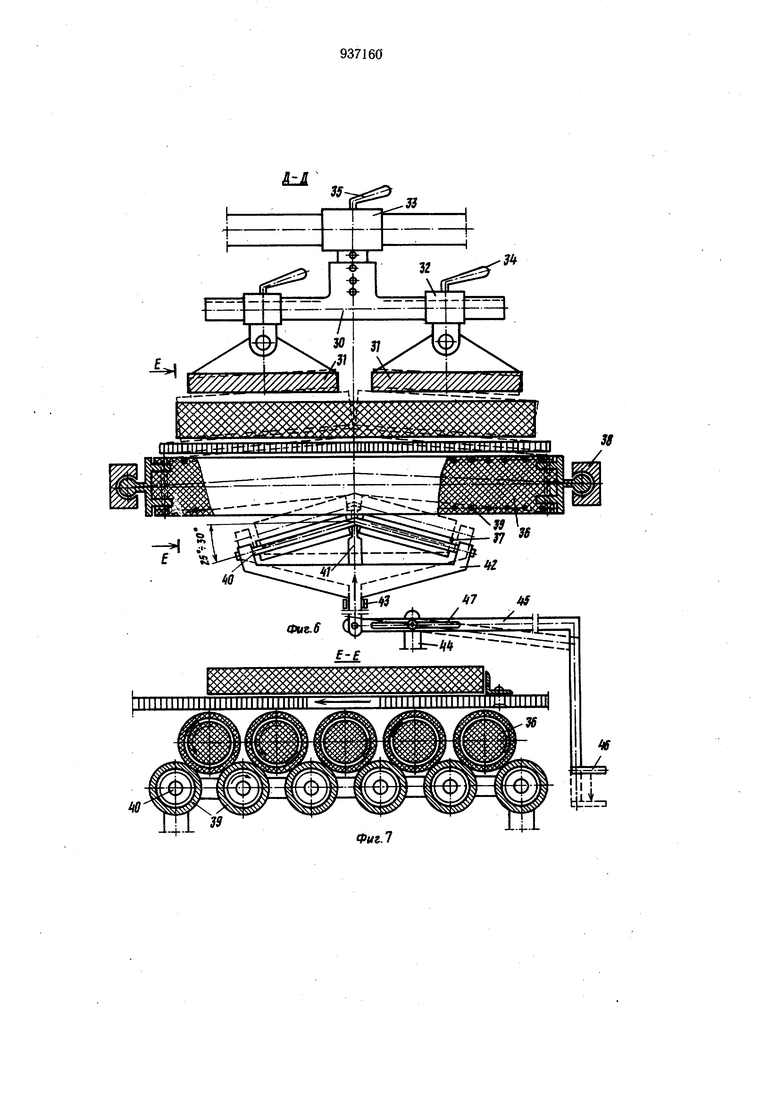

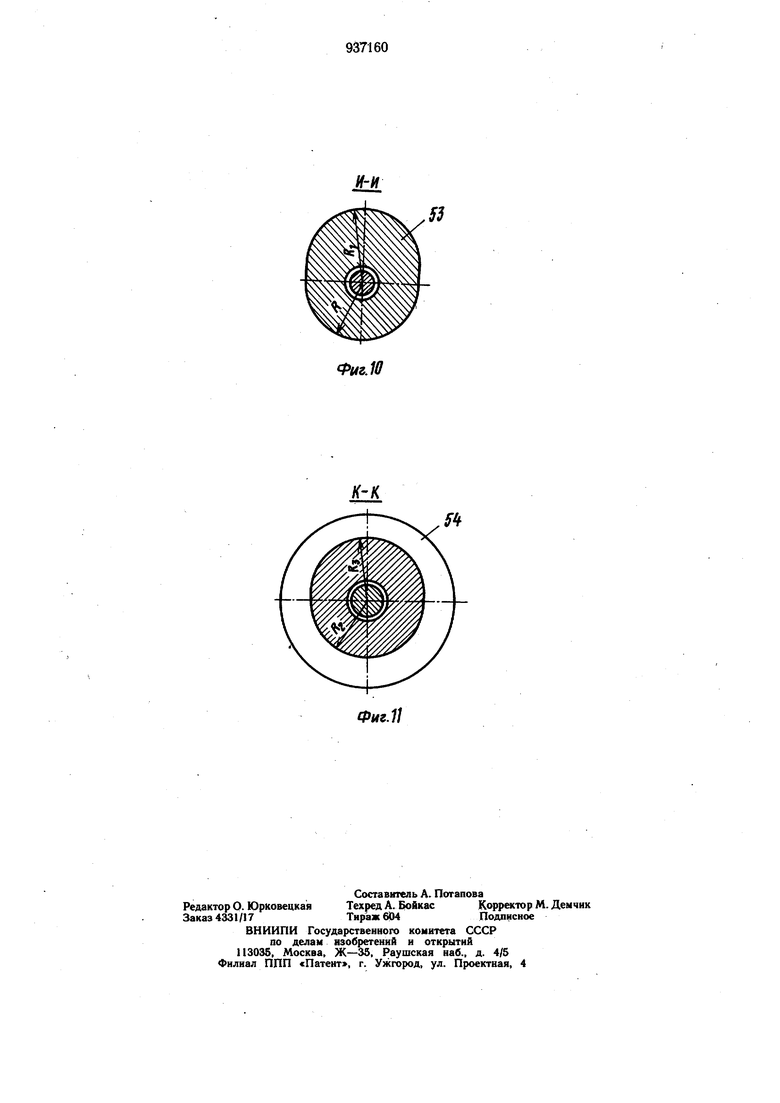

Поставленная цель достигается тем, что устройство для разрезания плиток, содержащее раму, смонтированные на ней два ленточных транспортера с упорами для плиток, магазин-накопитель с механизмом выдачи плиток, механизм разрезки плиток и емкость для получаемых частей, снабжено вертикальными рольгангами, жестко смонтированными над транспортерами вдоль их внутренней стороны и горизонтально подвижными вдоль их наружных сторон, дугообразными ориентирующими пластинами смеханизмом их колебания и направляющими, смонтированными на раме с возможностью перемещения поперек транспортеров, причем механизм разрезки плиток состоит из механизма надрезки и механизма разлома, а эти механизмы и дугообразные ориентирующие пластины смонтированы на направляющих по ходу технологического процесса. При этом вертикальные рольганги могут быть выполнены из смонтированных на оси подложки и ролика, установленного с возможностью вертикального перемещения, при чем основания ролика и подложки, обращенные друг к другу, выполнены сферическими, а соотношение радиуса сферы ролика к диаметру ролика равно 1,2-1,5. Кроме того, механизм надрезки выполнен в виде Т-образного элемента, на полках которого смонтированы режущие ролики, а стойка Т-образного элемента механизма надрезки состоит из подпружиненного вогнутого стакана, взаимодействующего наружной поверхностью с фиксатором, выполненным с стержнем, размещенным внутри пружины и подвижно закрепленным к направляющей, причем радиус вогнутости стакана равен 0,5-0,6 расстояния между роликами режущего инструмента. Механизм разлома выполнен из вертикально подвижной Т-образной планки, на полках которой шарнирно закреплены упорные пластины, и смонтированных под транспортерными лентами гибких роликов, под которыми установлены с возможностью вертикального и горизонтального перемещения поддерживающие ролики, образующие которых расположены под углом, направленным верщиной к гибким роликам. Поддерживающие ролики механизма разлома установлены под углом 25-30° к горизонтали, а гибкие ролики выполнены из армированного пружинной сталью короизола. При этом механизм колебания пластин содержит смонтированную на раме с возможностью горизонтального и вертикального перемещения вертикально установленную вилку и зубчатую передачу из парь эксцентриковых колес, причем одно колесо установлено на вилке, а другое связано с приводом. Ведомое колесо зубчатой передачи выполнено с эксцентриситетом по продольной оси, соотнощение радиуса закругления эксцентрика к радиусу колеса равно 1,10- 1,20, а ведущее колесо - с эксцентриситетом по продольной и поперечным осям, при этом соотнощение радиуса эксцентрика к радиусу колеса,равно 1,05-1,15. На фиг. 1 показано устройство для разрезания плиток, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 3; на фиг. 6 - разрез Д-Д на фиг. 1; на фиг. 7 - разрез Е-Е на фиг. 6; на фиг. 8 - разрез Ж-Ж на фиг. 1; на фиг. & - разрез 3-3 на фиг. 8; на фиг. 10разрез И-И на фиг. 9; на фиг. 11 - разрез К-К на фиг. 9. .Устройство содержит раму I, смонтированные на ней транспортеры 2 с транспортерной лентой и упорами 3, привод 4, горизонтальные 5 и вертикальные b рольганги, расположенные по ходу технологического процесса, механизмы 7 автоматической выдачи плиток, кассеты 8 для плиток, перемещаемые по раме 1, направляющие 9, несущие механизм 10 надрезки плиток, и механизм 11 разлома надрезанных плиток, дугообразные ориентирующие пластины 12, механизм 13 их колебания и емкости 14 для получаемых частей. Рольганги 6 выполнены из установленных на планках 15 подложки 16 .; ррлика 17, соединенных осью 18, связанной с ползуном 19 и фиксатором 20, а ролик 17 включает корпус 21 с сферической частью 22 и пружину 23. Основание ролика и подложки, обр;ащенные друг к другу, выполнены сферическими, а соотнощение радиуса сферы к диаметру ролика равно 1,2-1,5. Надрезающий механизм 10 выполнен в виде Т-образного элемента, на полках 24 которого смонтированы режущие ролики 25, а его стойка состоит из вогнутого стакана 26, пружины 27, выполненного с стержнем фиксатора 28 и стопора 29, при этом радиус вогнутости стакана равен 0,5-0,6 расстояния между роликами режущего инструмента. Разламывающий механизм 11 содержит Т-образную планку 30, щарнирно закрепленные пластины 31, ползуны 32 и 33, фиксаторы, 34 и 35, выполненные из короизола гибкие ролики 36, армированные пружинной сталью 37, смонтированные на каркасе 38 транспортеров 2, поддерживающие ролики 39, смонтированные на осях 40 и стойке 41 и размещенные на Э-образном каркасе 42, выполненным с вилкой 43 и перемещаемым вертикально и горизонтально механизмом, выполненным в виде щарнирно установленного на упоре 44 двуплечего рычага 45, одно плечо которого щарнирно соединено с вилкой 43, а на другом установлена опорная площадка 46, при этом рычаг выполнен с пазом 47, обеспечивающим горизонтальное перемещение поддерживающим роликам 39, установленным под углом 25-30° к горизонтали. Механизм 13 колебания пластин содержит подпружиненный к цланке 48 ползун 49 с фиксатором 50,при этом планка 48 выполнена с пазом 51,для горизонтального перемещения ползуна 49, несущего подпружиненную к раме 1 вилку 52 и смонтированное на ней эксцентричное зубчатое колесо 53, взаимодействующее с эксцентричным зубчатым колесом 54, насаженным на вал 55 привода 4, при этом ведомое зубчатое колесо выполнено с эксцентриситетом по продольной оси с соотнощением радиуса закругления эксцентрика к радиусу колеса, равным 1,10-1,12, а ведущее зубчатое колесо выполнено с эксцентриситетом по продольной и поперечной осям, при этом соотношение радиуса эксцентрика к радиусу колеса равно 1,05-1,15. Устройство работает следующим образом. В кассеты 8 загружают плитки, настраивают механизмы 7 автоматической выдачи плиток затем (с учетом размера плиток) устанавливают наружные вертикальные рольганги 6 и закрепляют плитки фиксаторами 20. Включением привода 4 приводят в днижение ленточцые транспортеры 2 с упорами 3 и механизмы 7 автоматической выдачи плиток, которые выдают и транспортируют плитки сначала под механизм 10 надрезки, при этом рольганги 6 посредством зазора между роликом и подложкой фиксируют плитки с боков, а затем после надрезки верхнего слоя плитку транспортируют под шарнирно подвешенные пластины 31 на гибкие ролики 36. Приложив усилие на опорную . площадку 46, оператор, посредством рычага 45 через упор 44, стойку 41 и вилку 43, каркаса 42 и поддерживающих роликов 39, смонтированных на осях 40, прижимает гибкие ролики 36 к транспортерной ленте транспортера 2, а последняя поднимает плитку под пластины 31 и разламывает ее. Затем разделенные куски плитки посредством дугообразных ориентирующих пластин 12 и механизма 13 их колебания, соединенного с приводом 4 через вертикально установленную вилку 52, эксцентричные зубчатые колеса 53 и 54 и вал 55 (как в плоскости транс- портера, так и по направлению механизма 11), подают в емкость 14. После этого куски плиток сортируют по размерам, затаривают и отправляют по месту потребления, и так повторяют необходимое количество раз.

Устройство обеспечивает полную автоматизацию процесса выдачи, подачи, резания и сортировки плиток, что позволяет повысить его производительность.

Формула изобретения

с механизмом выдачи плиток, механизм разрезки плиток и емкость для получаемых частей, отличающееся тем, что, с целью расщирения технологических возможностей, автоматизации процесса и повышения производительности, оно снабжено вертикальными рольгангами, жестко смоитнрованными над транспортерами вдоль их внутренней стороны и горизонтально подвижными вдоль их наружных сторон, дугообразными ориентирующими пластинами с механизмом их колебания и направляющими, смонтированными на раме с возможностью перемещения поперек транспортеров, причем механизм разрезки плиток состоит из механизма надрезки и механизма разлома, при этом эти механизмы и дугообразные ориентирующие пластины смонтированы на .направляющих по ходу технологического процесса.

79371608

соотношение радиуса эксцентрика к радиусу1- Патент США № 3626797, кл. 83-62,

колеса равно 1,05-1,15. .

Источники информации,2. Авторское свидетельство СССР

принятые во внимание цри экспертизе

№ 732474, кл. Е 04 Р 21/00, 1977.

29 Г-Г

П 26

.гв

9Ш

Z5

VV У I tf

/ //////////////

г

Фиг. 5

Фае.9

Я

Фиг.11

Авторы

Даты

1982-06-23—Публикация

1978-07-24—Подача