Изобретение относится к изготовлению теплоизоляционных огнеупорных ; материалов, пригоднйх для изоляции конструкций высокотемпературных агдегатов.

Известен способ изготовления гранулированных керамических материалов преимущественно на основе двуокиси циркония и окиси, магния

Такой способ позволяет получить керамические гранулы только с высокой плотностью (90 - 95о) на уровне плотности монолита, а следовательно, и с низкой пористостью (5-10°о.).

Наиболее близким к изобретению по технической сущности и достигае- . мому результату является способ полу чения гранулированных огнеупорных материалов, заключающийся в том, что гидрозоль (AI O- -t-HCl), содержащую металл группы платины, дозируется в емкость, содержащую две несмешив;ш1цчеся жидкости.

В верхнем слое капли золя приобретают сферическую форму, в нижнем слое капли золя частично твердеют,переходя в гранулы,Через 20 мин гранулы отделяются и подвергаются двухстадийной обработке: сначала они медленно обрабатываются при 50 - 300 С в течение 12 - 72 ч, затем обработка ведется при 900 - в течение 3 - 12 ч с целью придания готовому

10 продукту механической прочности. На первой стадии термообработки в интервале тем.ператур 50 - происходит сильное выделение влаги из ,5 гранул, что способствует их растрескиванию и ухудшению механических свойств готового продукта Г2}.

Основными недостатками известного

способа являются: использование 20двух несмешивающихся жидкостей,

что приводит к затормаживанию диффузионных процессов при отделении влаги из гранул в период их созревания. 3 Это являеюя причиной получения гра нулированного продукта с малой суммарной пористостью. Суммарный объем пор в гранулах - 0,38 - 0,40 см/г; сложность как в приготовлении исход ного гидрозоля, так и в приготовлении двуступенчатой осадительной ванны; длительность операции термообработки. Целью изобретения является увелйчение пористости гранул. Поставленная цель достигается способом изготовления гранулированной огнеупорной теплоизоляции включ uyiM смешение огнеупорного материала с органической нидкостью, осаждение полученных гранул и последующую обработку, согласно которому смешение огнеупорного дисперсного материала осуществляют с раствором сложного полиэфира в диметилформамиде в присутствии азоизобутиронитрила, осажд ние производят в ванне с водой, куда дозируют полученную суспензию, а термообработку полученных гранул проводят при 1200-1300 С в течение 0,5 - 1 ч. Способ осуществляется следующим образом. Огнеупорный дисперсный материал смешивается с раствором сложного полиэфира в диметилформамиде в соче тании с азоизобутиронитрилом. Затем полученная суспензия при комнатной температуре дозируется в водную осадительную ванну при следующем соотношении компонентов, вес.: Магнезиально- глиноземистая шпинель 20-80 Порообразователь (азоизобутиронитрил)0,1-3,5 Раствор полиэфира в диметилформамиде (ДМ) концент рация k-1% 79,9-16,5 В осадительной ванне капли суспензии полностью отверждаются и получаются высокопористые гранулы. Через 8-10 мин полученные гранулы отделяются и подвергаются термообработке при 1200 - 13ОО С в течение 0,5 - 1 ч. Термообработка не изменя ет пористость гранул. Предлагаемый способ предусматривает использование одностадийной осадительнсй ванны и обязательное с 94 шение растворителя - диметилформамида и осадителя - воды, и одностадийную термообработку. Пример. 12 г магнезиальноглиноземистой шпинели диспергируется в 10 глл 6%-ного раствора поливинилацетата в диметилформамиде, в котором содержится 2,5 азоизобутиронитрила , В зависимост и от требуемого размера капель суспензия пропускается через сопла определенного диаметра в 100 мл водной осадительной ванны. После выдержки в осадительной ванне в течение 10 мин гранулы выгружаются и подвергаются термообработке при в течение 1 ч. Полученные гранулы характеризуются следующими параметрами : Размер гранул 2,5 мм Механическая прочное гь 1 0-160 кг/см Размер пор 50000-300000 А Объем пор 2,0 Пример 2. Юг диспергируется в 10 мл 6 -ного раствора поливинилацетата в диметилформамиде. в котором содержится 2° азоизобутиронитрила. Суспензия дозируется через сопло диаметром 3 мм в водную осадительную ванну в которой гранулы выдерживаются в течение 15 мин. После этого они отделяются и обрабатываются при в течение 1 ч. Гранулы характеризуются следующими параметрами:Размер гранул 2-2,5 мм Механическая2 прочность 180-200 кг/см Размер пор 30000-300000 и Объем пор 1,6 ПримерЗ. 12г магнезиально-глиноземистой шпинели диспергируется в -ном растворе поливинилацетата в присутствии 0,5 азоизобутиронитрила. Суспензия диспергируется в водную осадительную ванну. Гранулы выдерживаются в ней 15 мин, после чего они выгружаются и подвергаются термообработке при 1200 С в течение 0,5 ч. Гранулы характеризуются следующими параметрами: Размер гранул 2,5 мм Механическая прочность 180-200 кг/см Размер пор 10000-300000 А Объем пор0,8 cMVr Как видно из приведенных примеров, предлагаемый способ позволяет получить гранулированную огнеупорную теплоизоляцию с суммарным объемом пор 0,8 - 2,0 .

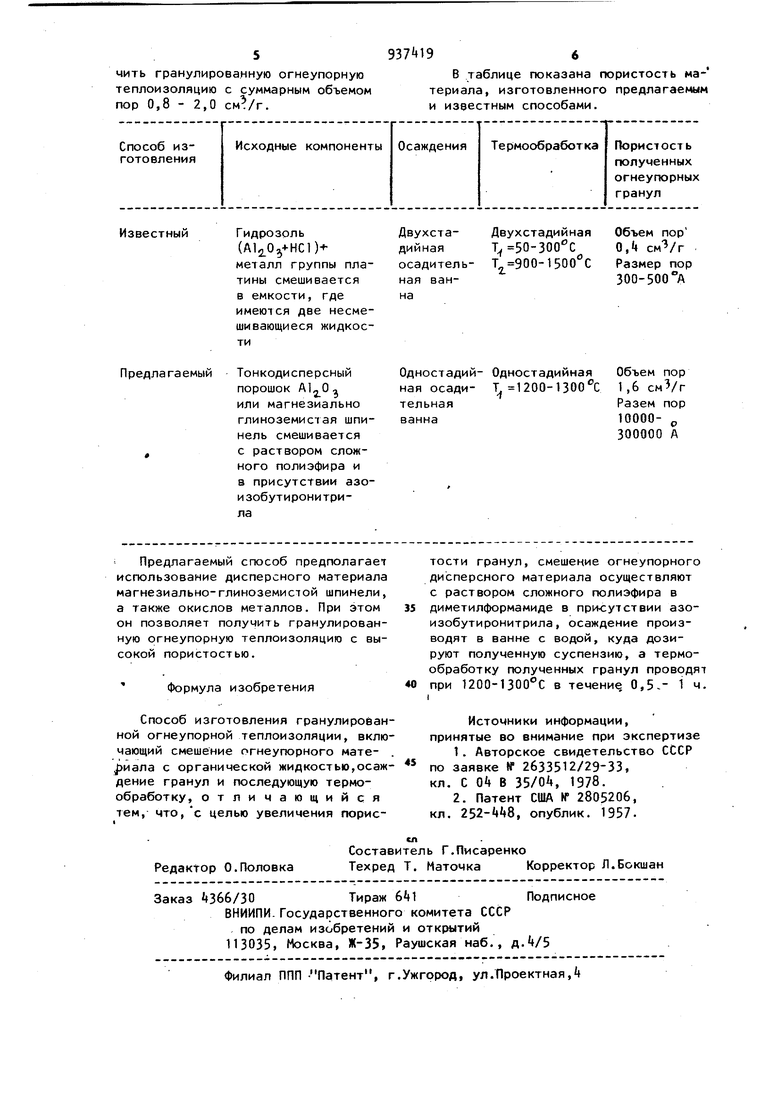

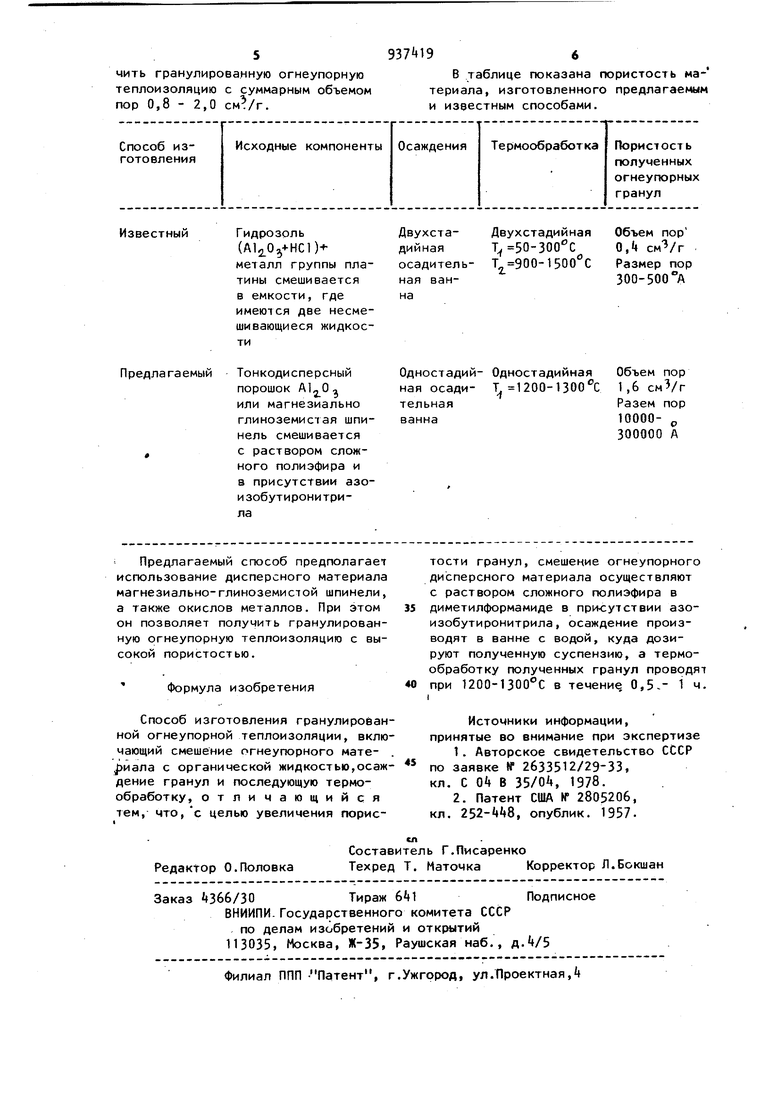

В таблице показана пористость материала, изготовленного предлаraet jiM и известным способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористой спеченной магнезии, шихты для получения грубокерамического огнеупорного изделия с зернистым материалом из спеченной магнезии, изделия такого рода, а также способы их получения, футеровки промышленной печи и промышленная печь | 2018 |

|

RU2752414C2 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2068824C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАСС И ИЗДЕЛИЙ ДЛЯ СТРУКТУРНО-СТАБИЛЬНЫХ ФУТЕРОВОК | 1996 |

|

RU2098385C1 |

| Огнеупорная масса | 1979 |

|

SU808478A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085538C1 |

| ШИХТА И ЛЕГИРОВАННЫЙ ШПИНЕЛЬНЫЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ИЗ НЕЕ | 2010 |

|

RU2433981C1 |

| Клей | 1984 |

|

SU1188183A1 |

| ПОЛИМЕРНЫЙ СОРБЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ВОДЫ ОТ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2734712C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ГРАНУЛИРОВАННОГО НАНОСОРБЕНТА | 2012 |

|

RU2501602C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ ШЛАКОВ | 2000 |

|

RU2163227C1 |

Авторы

Даты

1982-06-23—Публикация

1979-12-07—Подача