Изобретение относится к области прикладной экологии, в частности, к способу получения композиционного сорбента на основе полититаната калия и поливинилбутираля, предназначенного для очистки промышленных сточных вод от ионов тяжелых металлов.

Известен композитный сорбент (патент US №6921732 от 26.07.2005 г.), изготовленный на основе цеолита, покрытого нанофазными оксидами железа и марганца. Доля оксида железа в сорбенте составляет от 0,25% до 10,0% с молярным соотношением Mn/(Mn+Fe) равным 0,10. Сорбент получают путем погружения цеолита в железо-марганцевый раствор, приготовленный смешением раствора оксида железа с марганецсодержащим соединением, с последующей фильтрацией и сушкой.

Недостатками указанного сорбента являются: сорбция только ионов мышьяка, эффективная очистка сточных вод при уровне загрязнения не более 1,57 мг/л; высвобождение ионов марганца Mn (II) после взаимодействия с загрязнителем.

Также известен композиционный сорбент для очистки воды от ионов тяжелых металлов (патент RU №2328341 от 10.11.2008 г.), состоящий из нанофазного гидроксида железа 12-18%, нанофазного бемита 5-13% и измельченного цеолита Холинского месторождения. Получение сорбента возможно двумя способами. Для реализации первого способа цеолит смешивают с нанофазными бемитом и гидроксидом железа. Смесь перетирают в агатовой ступке и сушат в течение 6 часов при температуре 190°С. Нанофазный бемит получают при взаимодействии алюминиевого порошка с дистиллированной водой в слабощелочной среде. Смесь подогревают до 50°С и оставляют до полного окончания реакции. Осадок отфильтровывают, промывают до нейтральной рН, сушат в течение 2 часов при 50-75°С, а затем температуру повышают до 160°С и выдерживают еще в течение 6 часов.

Нанофазный гидроксид железа получают в виде свежеосажденного геля при взаимодействии водных растворов хлорида железа и аммиака.

При получении сорбента вторым способом измельченный цеолит помещают в дистиллированную воду, добавляют алюминиевый порошок, полученную смесь нагревают до 50°С и оставляют до полного окончания реакции. Реакцию проводят в щелочной среде, для создания которой используют концентрированный раствор NH4OH. Реакционную массу подкисляют соляной кислотой до рН 4 и при перемешивании добавляют раствор FeCl3⋅6H2O (концентрация 29,59 г/л). После охлаждения реакционной смеси осадок отфильтровывают, промывают до нейтральной рН и сушат методом, описанном в первом способе.

Недостатками способа являются: многостадийность и продолжительность процесса получения сорбента; использование едких веществ, таких как соляная кислота и концентрированный раствор аммиака; спекание материала при высоких температурах; использование в качестве инертного носителя цеолита Холинского месторождения РФ с химическим составом соответствующим ТУ 2163-002-12763074-97.

Известен композиционный сорбент для очистки воды от ионов тяжелых металлов, состоящий из модифицированного хитозана и оксида графена, и способ его получения (CN 103240063 A от 14.08.2013 г.). Способ включает получение оксида графена путем окисления графита с помощью концентрированной серной кислоты, нитрата натрия и перманганата калия, а также получение аморфного хитозана при взаимодействии с хлоруксусной кислотой и кватернизационного агента. Полученный аморфный хитозан и оксид графена смешивают и подвергают интенсивному ультразвуковому воздействию для интеркаляции оксида графена до наноразмерных частиц и равномерного распределения оксида графена в структуре хитозана.

Недостатком данного способа является использование едких веществ (хлоруксусная и концентрированная серная кислота) и сильного окислителя - перманганат калия. Очистка загрязненных вод производится порошкообразным композитом, что обуславливает необходимость проведения дополнительных операций по удалению отработанного сорбента из очищенных вод.

Известен способ получения комплексного гранулированного наносорбента (патент RU №2429906 от 27.09.2011 г.). Сорбент содержит (масс. %): глиноземистый цемент - 5-30, терморасширенный графит - 10-30, глауконит - 10-70, полититанат калия - 10-30 и представляет собой сферические гранулы диаметром 0,5-3 мм или цилиндрические гранулы диаметром 0,5-3 мм и высотой не более 7 мм. Все компоненты, необходимые для изготовления наносорбента измельчают до порошкообразного состояния и размещают в емкости, снабженные дозаторами. Глауконит, глиноземистый цемент, полититанат калия и терморасширенный графит смешивают в необходимых пропорциях и добавляют воду в количестве, обеспечивающем образование пластической массы. Гранулирование сорбента осуществляют при помощи горизонтального одношнекового экструдера. Полученные гранулы сушат на воздухе при комнатной температуре и нормальном атмосферном давлении.

Недостатками данного сорбента являются: зависимость сорбирующей способности материала от месторождения основного компонента, глауконита, доля которого в сорбенте может составлять 70% масс; многокомпонентность состава; сорбент изготавливают из порошкообразных компонентов, что требует дополнительного использования специального оборудования для их измельчения и применения мер защиты персонала от пылящих продуктов; повышенное количество потребляемой электроэнергии и трудозатрат на изготовление наносорбента.

Наиболее близким к заявляемому материалу является композиционный сорбент для очистки воды от ионов тяжелых металлов (CN 103497476А 01.08.2014 г.), содержащий модифицированную целлюлозу, полученную из растительного сырья, оксид графена и хитозан. Модифицированная целлюлоза выступает в роли инертного связующего, формирующего пористую трехмерную структуру, а хитозан и оксид графена - активных наполнителей. Получение модифицированной целлюлозы согласно данного патента осуществляют следующим образом. Исходное растительное сырье кипятят в течение 100 мин в насыщенном растворе гидроксида натрия. Далее к реакционной массе постепенно в течение 5 часов прибавляют 3-хлор-2-гидроксипропилтриметиламмонийхлорид. После завершения реакции смесь нейтрализуют раствором соляной кислоты. Модифицированную целлюлозу отфильтровывают, последовательно промывают метанолом и этанолом, а затем сушат. Модификацию оксида графена проводят при интенсивном перемешивании графита с концентрированной серной и фосфорной кислотами в соотношениях 1:10:100 соответственно. Смесь охлаждают и в течение 1 часа вносят 10 массовых частей перманганата калия. Далее реакционную массу перемешивают в течение 5 часов с добавлением деионизированной воды. Оксид графена отфильтровывают и сушат. На следующем этапе суспензию оксида графена в деионизированной воде при интенсивном перемешивании совмещают с раствором хитозана в уксусной кислоте. Полученную смесь медленно прибавляют к водной суспензии модифицированной целлюлозы. Сорбционная емкость данного композиционного материала составляет по ионам свинца 149 мг/г и по ионам меди (II) 119 мг/г.

Недостатками прототипа являются: многостадийность и длительность процесса получения оксида графена и сорбционного композиционного материала в целом; использование токсичных и едких веществ (концентрированная серная кислота, фосфорная кислота, гидроксид натрия, метанол, уксусная кислота и перманганат калия) на различных этапах получения сорбента.

Задачей настоящего изобретения является получение нового сорбционного композиционного материала из малоопасных компонентов с меньшими трудозатратами.

Поставленная задача решается тем, что в качестве инертного связующего используют поливинилбутираль, а в качестве активного наполнителя - полититанат калия при следующем соотношении компонентов: поливинилбутираль 50-70% масс, полититанат калия 30-50%; совмещение компонентов проводят в изопропиловом спирте при 80°С, а осаждение полимерного сорбционного композиционного материала осуществляют в дистиллированной воде.

Технический результат выражается в получении сорбционного материала из поливинилбутираля и полититаната калия, без использования ядовитых и едких технических жидкостей, в две стадии.

По данному методу полимерный сорбционный композиционный материал получают следующим образом. Полититанат калия с помощью ультразвукового воздействия диспергируют в изопропаноле, одновременно готовят раствор поливинилбутираля в изопропаноле. Суспензию и раствор при интенсивном перемешивании гомогенизируют. Полученную смесь выливают в избыточный объем воды и оставляют для формирования сорбента. Далее водно-спиртовый раствор декантируют, а полученный полимерный сорбционный композиционный материал сушат при комнатной температуре и нормальном давлении. Изменение соотношения исходных веществ позволяет получать композиционный материал с различной пористостью и сорбционной емкостью. Это позволяет направленно регулировать свойства сорбента, в зависимости от особенностей технологического процесса водоочистки.

Внешний вид полимерного сорбционного композиционного материала, полученного предлагаемым способом, представлен на рисунке (Фиг. 1).

Изобретение позволяет получать полимерный сорбционный композиционный материал в две стадии, без использования ядовитых и едких технических жидкостей, путем совмещения раствора поливинилбутираля и суспензии полититаната калия в изопропиловом спирте с дальнейшим осаждением материала в дистиллированной воде.

Для лучшего понимания процесса приводятся следующие примеры.

Пример 1.

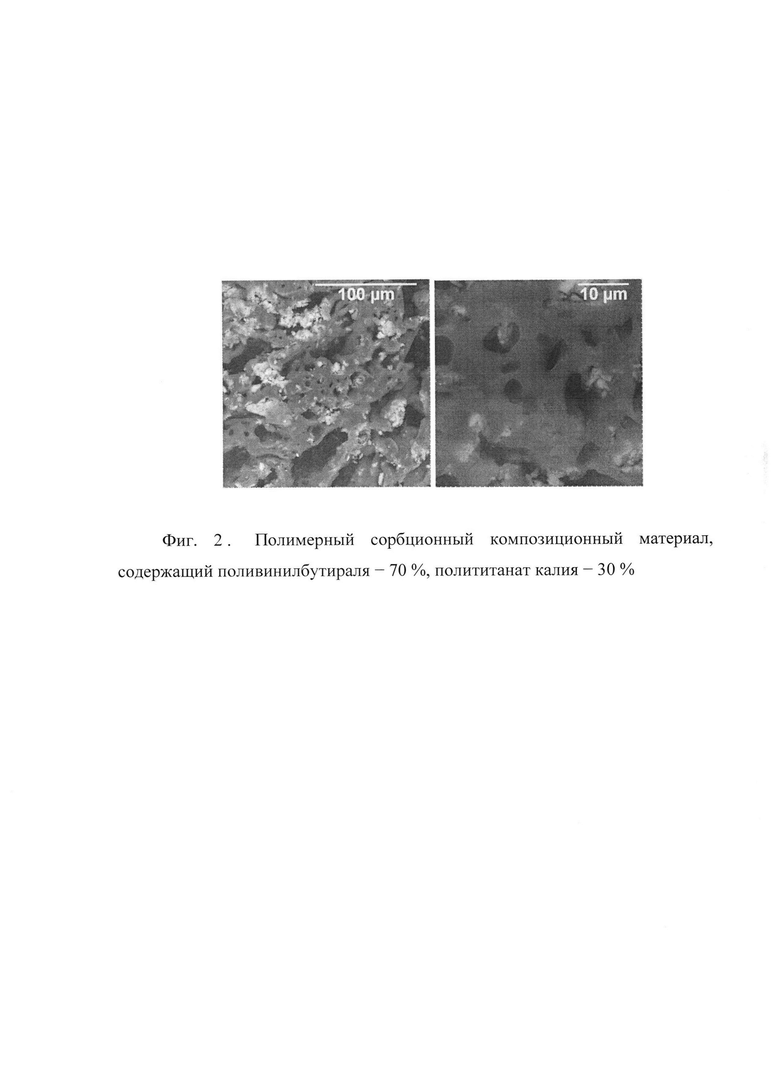

Поливинилбутираль (7 г) в течение 2 часов растворяют в 200 мл разогретого до 80°С изопропилового спирта, одновременно в 20 мл этого же растворителя готовят суспензию полититаната калия (3 г). Далее суспензию вливают в раствор полимера и при интенсивном перемешивании в течение 30 мин осуществляют гомогенизацию смеси. Полученную таким образом смесь помещают в осадительную ванну, в которой находится 900 мл воды, и оставляют для формирования полимерного сорбционного композиционного материала. Водно-спиртовый раствор декантируют, а полимерный сорбционный композиционный материал сушат при комнатной температуре и нормальном давлении. Внешний вид полимерного сорбционного композиционного материала полученного с помощью сканирующей электронной микроскопи представлен на рисунке (Фиг. 2).

Размер пор композита находится в пределах от 5 до 10 мкм. Сорбционная емкость данного материала составляет по ионам свинца- 150 мг/г, по ионам меди - 120 мг/г, по ионам стронция - 73 мг/г.

Пример 2.

Поливинилбутираль (5 г) в течение 2 часов растворяют в 200 мл разогретого до 80°С изопропилового спирта, одновременно в 20 мл этого же растворителя готовят суспензию полититаната калия (5 г). Далее суспензию вливают в раствор полимера и при интенсивном перемешивании в течение 30 мин осуществляют гомогенизацию смеси. Полученную таким образом смесь помещают в осадительную ванну, в которой находится 900 мл воды, и оставляют для формирования полимерного сорбционного композиционного материала. Водно-спиртовой раствор декантируют, а полимерный сорбционный композиционный материал сушат при комнатной температуре и нормальном давлении. Внешний вид полимерного сорбционного композиционного материала полученного с помощью сканирующей электронной микроскопи представлен на рисунке (Фиг. 3)

На рисунке видно, что поверхность инертного носителя покрыта активным наполнителем, размер пор находится в пределах от 20 до 50 мкм. Сорбционная емкость полученного материала по свинцу в динамических условиях составляет 238 мг/г, по ионам меди - 190 мг/г, по ионам стронция - 116 мг/г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОТОКАТАЛИТИЧЕСКОЕ ПОКРЫТИЕ | 2015 |

|

RU2581359C1 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ ВОДНЫХ СРЕД ОТ ТЯЖЕЛЫХ МЕТАЛЛОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2592525C2 |

| СОРБЦИОННЫЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ВОДНЫХ СРЕД ОТ ТЯЖЁЛЫХ МЕТАЛЛОВ | 2023 |

|

RU2838228C1 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ ВОДНЫХ СРЕД ОТ МЫШЬЯКА | 2014 |

|

RU2610612C2 |

| КАТАЛИТИЧЕСКИЙ СОРБЕНТ ДЛЯ ОЧИСТКИ ВОДНЫХ СРЕД | 2016 |

|

RU2617492C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО СОРБЕНТА | 2018 |

|

RU2675866C1 |

| КОМПЛЕКСНЫЙ ГРАНУЛИРОВАННЫЙ НАНОСОРБЕНТ | 2009 |

|

RU2429906C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ВОДЫ | 2007 |

|

RU2352388C1 |

| Сорбент на основе модифицированного оксида графена и способ его получения | 2017 |

|

RU2659285C1 |

| Фильтрующий материал для очистки воды от радионуклидов и способ его получения | 2021 |

|

RU2777359C1 |

Изобретение относится к области прикладной экологии, в частности к способу получения композиционного сорбента на основе полититаната калия и поливинилбутираля, предназначенного для очистки промышленных сточных вод от ионов тяжелых металлов. Предложен полимерный сорбционный композиционный материал для очистки сточных вод от ионов тяжелых металлов, состоящий из 50-70% мас. поливинилбутираля и 30-50% мас. полититаната калия, и способ получения полимерного сорбционного композиционного материала. Технический результат - получение сорбционного материала из малоопасных компонентов с меньшими трудозатратами. 2 н.п. ф-лы, 3 ил., 2 пр.

1. Полимерный сорбционный композиционный материал для очистки сточных вод от ионов тяжелых металлов, состоящий из инертного связующего и активного наполнителя, отличающийся тем, что в качестве инертного связующего используют поливинилбутираль, а в качестве активного наполнителя - полититанат калия при следующем соотношении компонентов: поливинилбутираль 50-70% мас., полититанат калия 30-50% мас.

2. Способ получения полимерного сорбционного композиционного материала, охарактеризованного в п. 1, включающий совмещение компонентов в среде растворителя, отличающийся тем, что совмещение компонентов проводят в изопропиловом спирте при 80°С, а осаждение полимерного сорбционного композиционного материала осуществляют в дистиллированной воде.

| CN 103497476 A, 08.01.2014 | |||

| СОРБЕНТ ДЛЯ ОЧИСТКИ ВОДЫ ОТ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ | 2007 |

|

RU2328341C1 |

| CN 103240063 A, 14.08.2013 | |||

| US 6921732 B2, 26.07.2005 | |||

| КОМПЛЕКСНЫЙ ГРАНУЛИРОВАННЫЙ НАНОСОРБЕНТ | 2009 |

|

RU2429906C1 |

| RU 94028195 A1, 20.05.1996 | |||

| DE 102011001539 A1, 27.09.2012. | |||

Авторы

Даты

2020-10-22—Публикация

2020-03-10—Подача