(5) УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ЖЕЛЕЗОБЕТОННЫХ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки железобетонных труб | 1977 |

|

SU711014A2 |

| Устройство для тепловой обработки железобетонных труб | 1975 |

|

SU557082A1 |

| Устройство для изготовления железобетонных виброгидропрессованных труб | 1978 |

|

SU766868A1 |

| Устройство для тепловой обработки железобетонных труб | 1978 |

|

SU765244A1 |

| УСТРОЙСТВО для ТЕПЛОВОЙ ОБРАБОТКИ ! МТЕНТНО-ТЕХНгШШШ | 1972 |

|

SU358302A1 |

| Устройство для тепловлажностной обработки трубчатых изделий | 1988 |

|

SU1608055A2 |

| Форма для изготовления трубчатых изделий из бетонных смесей | 1981 |

|

SU973374A1 |

| Форма для изготовления трубчатых изделий | 1979 |

|

SU850403A1 |

| Грузозахватное устройство | 1990 |

|

SU1801921A1 |

| УНИВЕРСАЛЬНЫЙ ТЕРМОСТЕНД ДЛЯ ФОРМОВАНИЯ И ПРОГРЕВА ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2018 |

|

RU2685609C1 |

1

Изобретение относится к устройствам для тепловой обработки железобетонных труб.

По основному авт.св. № УПО известно устройство для тепловой обработки железобетонных труб, содержащее основание формы с сердечником, расположенный в центральной части основания паропровод с насадком, наклонные направляющие со смонтированными |Q на них трубчатыми парораспределителями с соплами, причем каждый трубчатый парораспределитель выполнен в виде двуплечего рычага, шарнирно укрепленного на основании, парораспределительное плечо которого подпружинено, а.упорное плечо снабжено толкателем 1 .

При опускании изделия на основание устройства необходимо открывать 20 вентиль пароподачи, а при сЧеме изделия закрывать его. Наличие указанных дополнительных операций, связанных с необходимостью открывания и

перекрытия магистрального паропровода, искусственно увеличивает цикл теплообработки в целом, снижая производительность устройства, и требует времени и постоянного контроля со стороны соответствующего обслуживающего персонала.

Цель изобретения - повышение производительности за счет автоматизации процесса подачи теплоносителя.

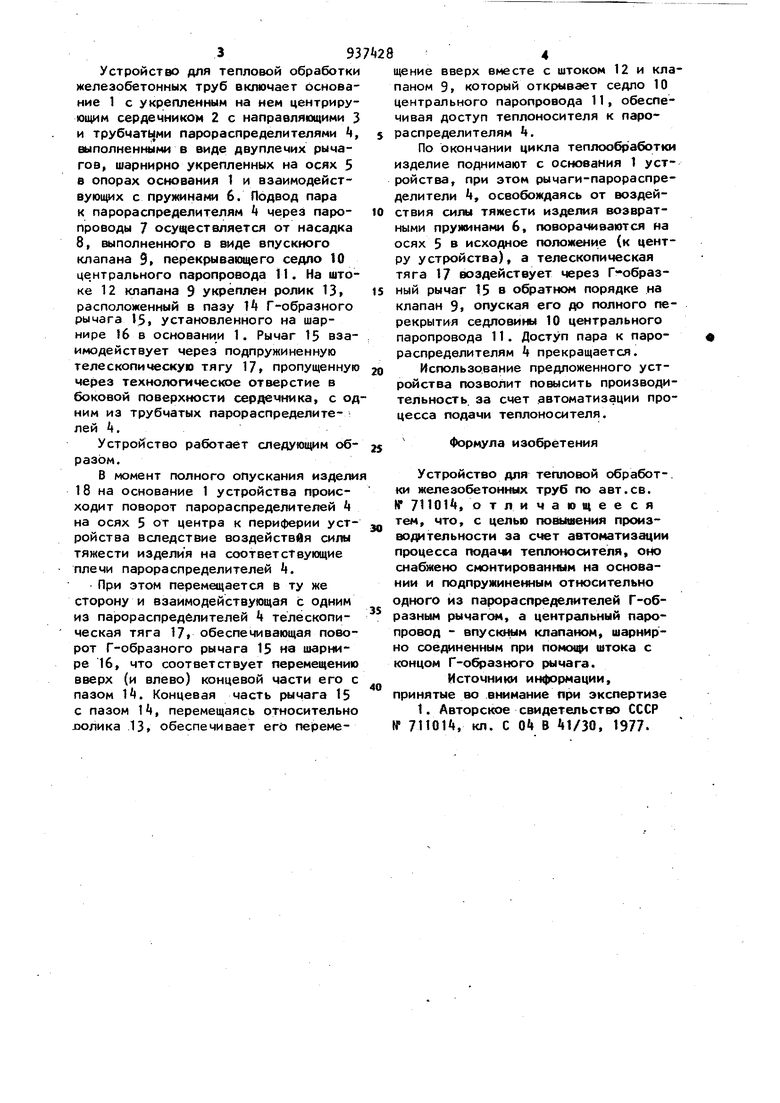

Указанная цель достигается тем, что устройство для тепловой обработки железобетонных труб снабжено смонтированным на основании и подпружиненным, относительно одного из парораспределителей Г-образным рычагом, а центральный паропровод - впускным клапаном, шарнирно соединенным при помощи штока с концом.Г-образного рычага.

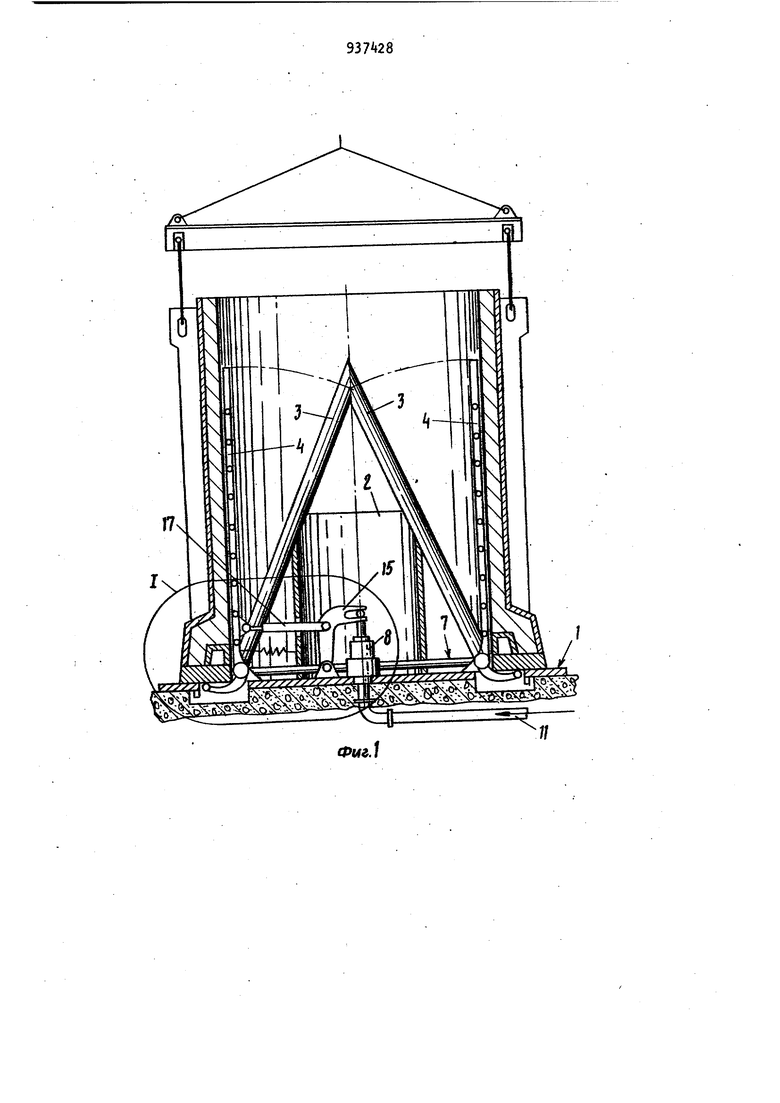

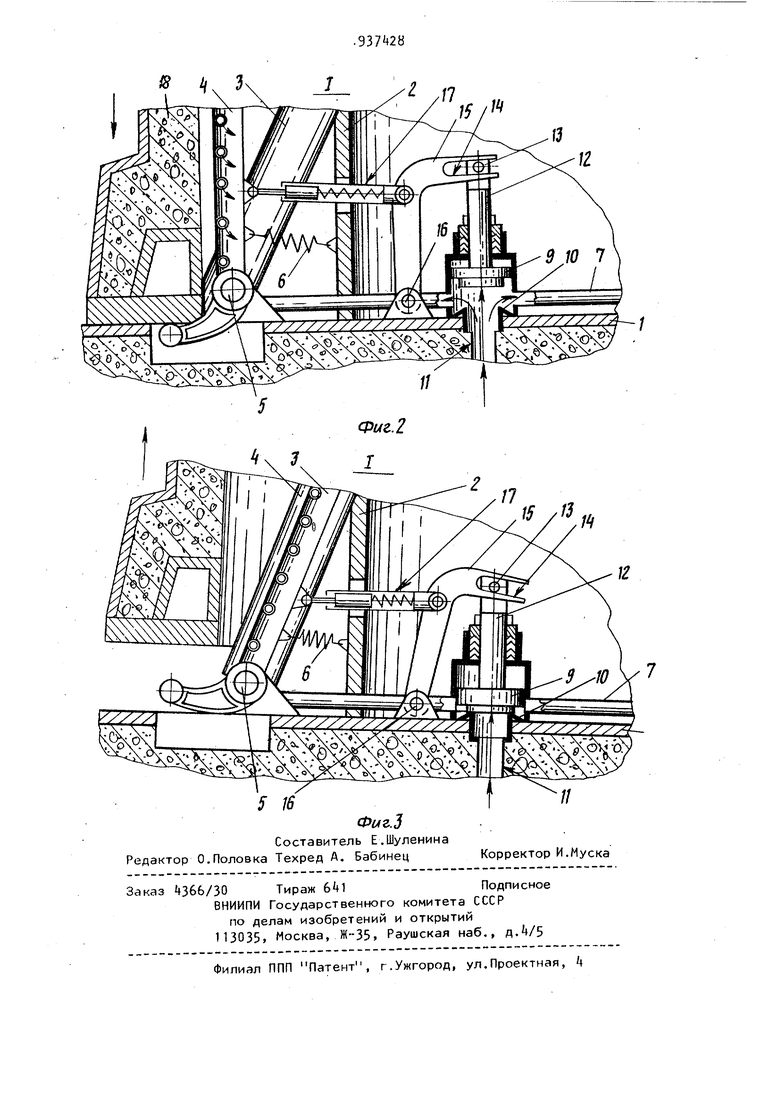

На фиг.1 изображена схема устройства с изделием, общий вид; на фиг.2узел 1.на фиг.1; на фиг.З - то же, момент пЬдъема изделия. 393 Устройство для тепловой обработки железобетонных труб включает основание 1 с укрепленным на нем центрирующим сердечником 2 с направляющими 3 и трубчатыми парораспределителями Ц, выполненными в виде двуплечих рычагов, шарнирно укрепленных на осях 5 в опорах основания 1 и взаимодействующих с пружинами б. Подвод пара к парораспределителям А через паропроводы 7 осуществляется от насадка 8, выполненного в виде впускного клапана 9 перекрывакяцего седло 10 центрального паропровода М. На штоке 12 клапана 9 укреплен ролик 13, расположенный в пазу Н Г-образного рычага 15, установленного на шарнире 16 в основании 1. Рычаг 15 взаимодействует через подпружиненную телескопическую тягу 17, пропущенную через технологичес1«)е отверстие в боковой поверхности сердечника, с од ним из трубчатых парораспределите- 1 лей Ц. Устройство работает следующим образом. В момент полного опускания издели 18 на основание 1 устройства происходит поворот парораспределителей Ц на осях 5 от центра к периферии устройства вследствие воздействия силы тяжести изделия на соответствующие плечи парораспределителей k. При этом перемещается в ту же сторону и взаимодействующая с одним из парораспределителей f телескопическая тяга 17, обеспечивающая поворот Г-образного рычага 15 на шарнире 16, что соответствует перемещению вверх (и влево) юзнцевой части его с пазом Il. Концевая часть рычага 15 с пазом 1, перемещаясь относительно -оолика 13, обеспечивает его перемещение вверх вместе с штоком 12 и клапаном 9, который открывает седло 10 центрального паропровода 11, обеспечивая доступ теплоносителя к парораспределителям . По окончании цикла теплообработки изделие поднимают с основания 1 устройства, при этом рычаги-парораспределители , освобождаясь от воздействия силы тяжести изделия возвратными пружинами 6, поворачиваются на осях 5 в исходное положение (к центру устройства), а телескопическая тяга 17 воздействует через Г образный рычаг 15 в обратном порядке на клапан 9, опуская его до полного перекрытия седловины 10 центрального паропровода 11. Доступ пара к парораспределителям k прекращается. Использование предложенного устройства позволит повысить производительность, за счет автоматизации процесса подачи теплоносителя. Формула изобретения Устройство для тепловой обработ-. ки железобетонных труб по авт.св. И 7110Й, отличающееся тем, что, с целью пош 1шения произво/91тельности за счет автоматизации процесса подачи теплоносителя, оно снабжено смонтированном на основании и подпружине1«|ым относительно одного из парораспределителей Г-образным рычагом, а центральный паропровод - впусюмм клапаном, шарнирно соединенным при помои|и штока с концом Г-образного Жчага. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 71101А, кл. С 0« В , 1977.

:k:-W i™rT-T-i 4S дУ- ХРчСас :4 Чй е1 й.

//

cPweJ

Авторы

Даты

1982-06-23—Публикация

1980-10-17—Подача