УСТРОЙСТВО для ТЕПЛОВОЙ ОБРАБОТКИ

(54) ЖЕЛЕЗОБЕТОННЫХ ТРУБ

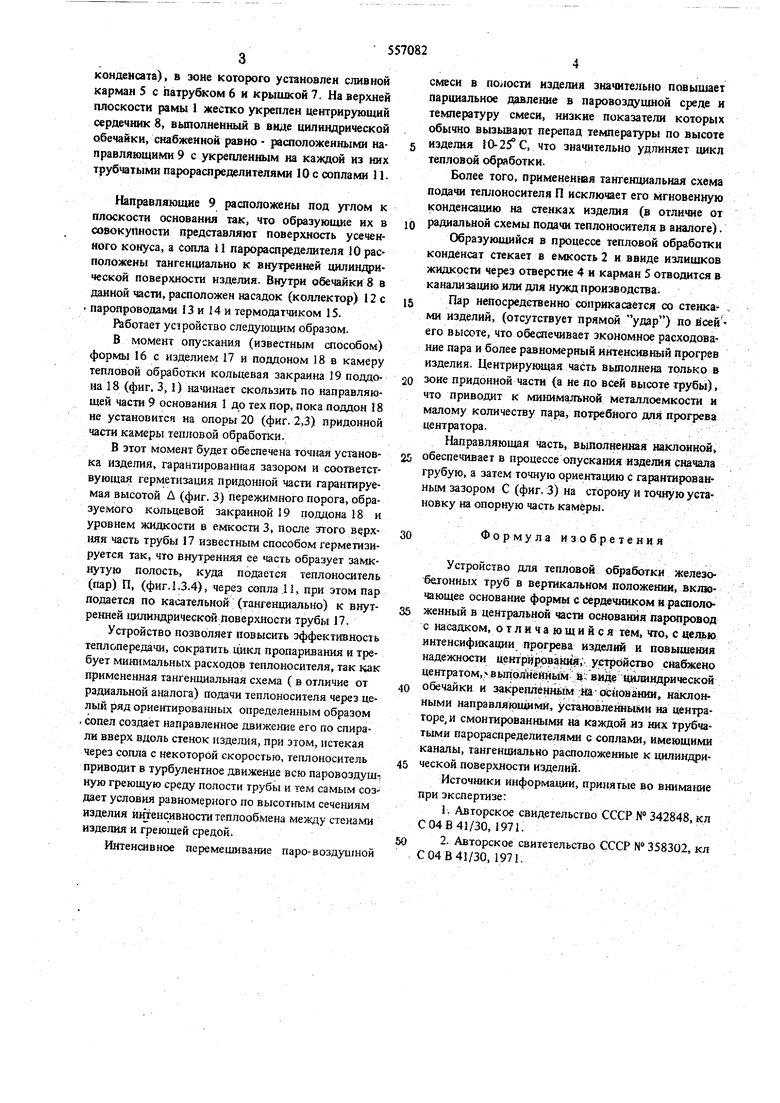

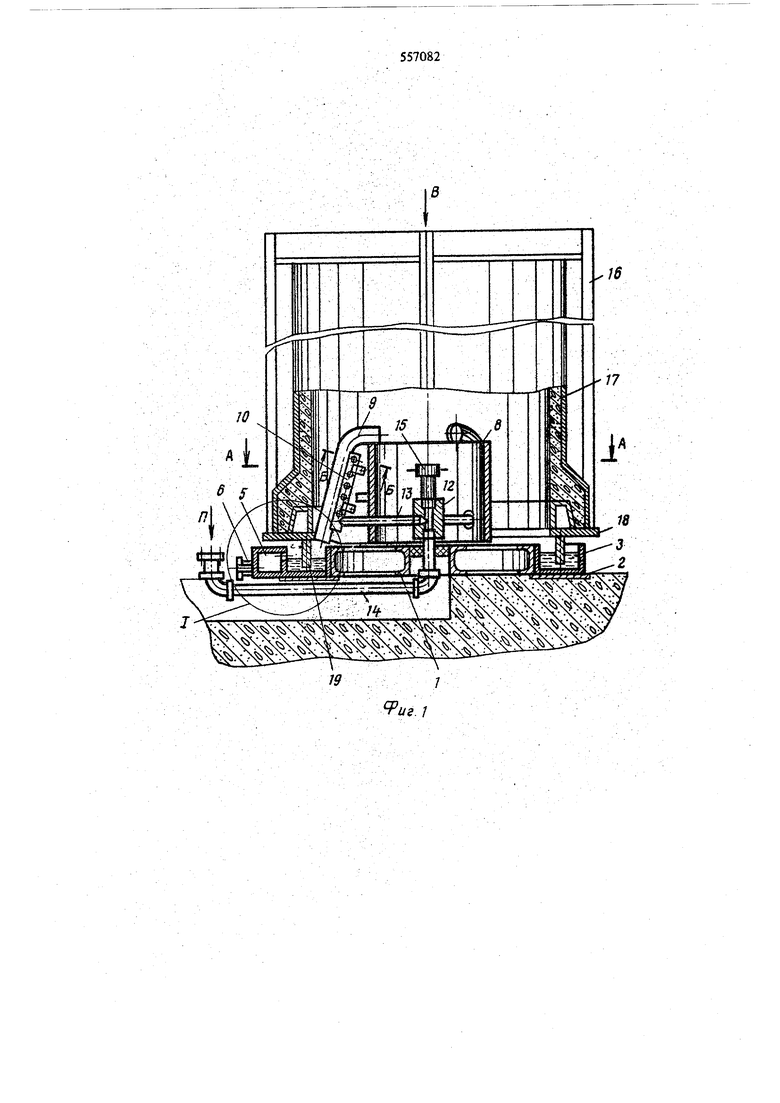

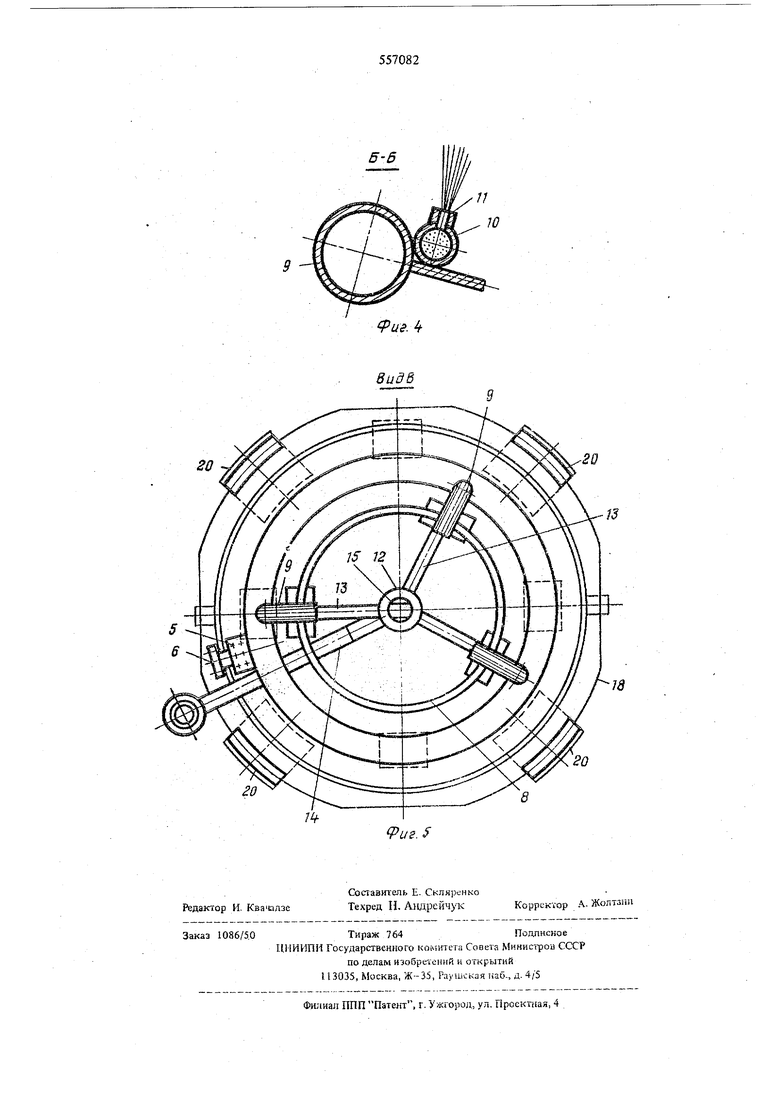

онденсата), в зоне которого установлен сливной арман 5 с патрубком 6 н крышкой 7. На верхней 10СКОСТИ рамы 1 жестко укреплен центрирующий ердечник 8, выполненный в виде цилиндрической бечайки, снабженной равно расположенными на- 5 равляющими9 с укрепленным на каждой из них трубчатыми парораспределителями 10с соплами П.

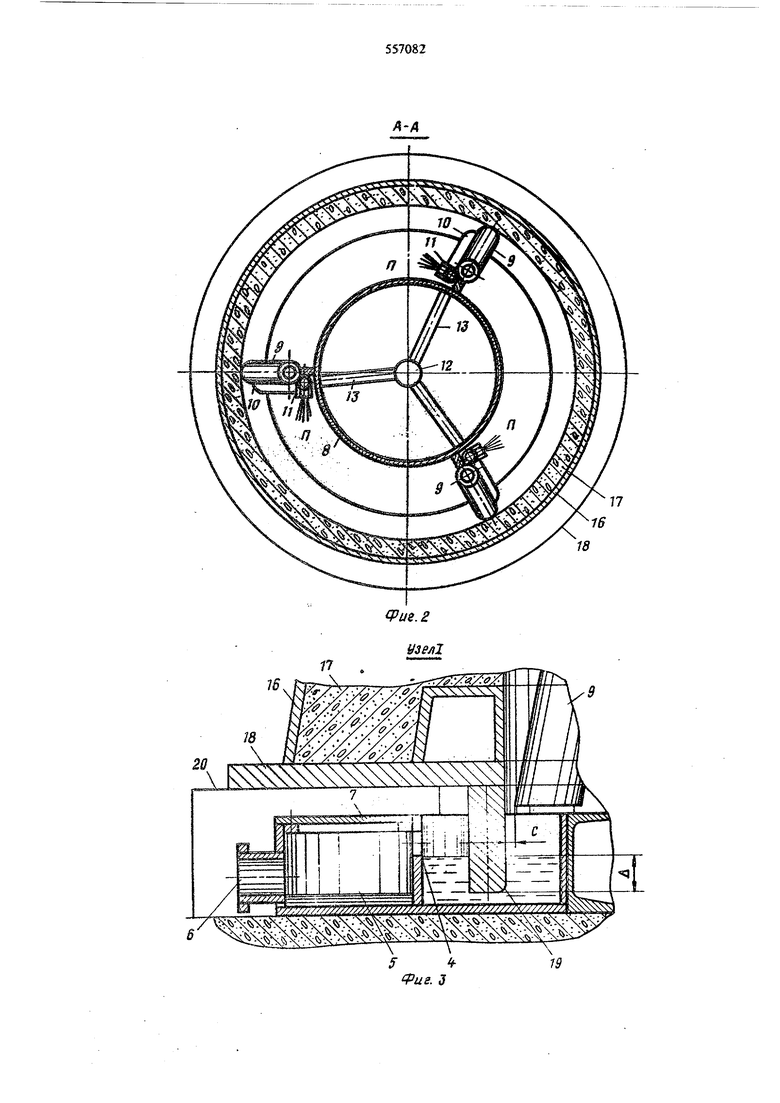

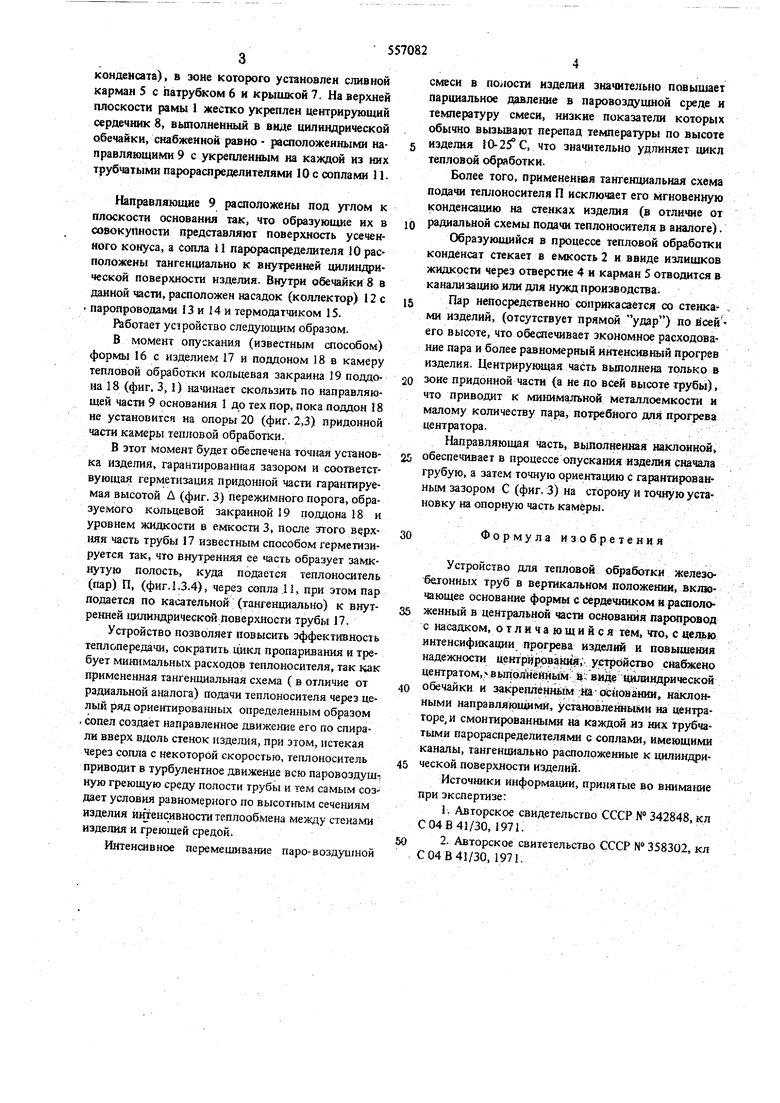

Направляющие 9 расположены под углом к плоскости основания так, что образующие их в ю овокупности представляют поверхность усеченого конуса, а сопла i 1 парораспределителя iO расоложены тангенциально к внутренней цилиндрической поверхности изделия. Внутри обечайки 8 в данной части, расположен насадок (коллектор) 12с J5 паропроводами 3 и 14 и термодатчиком 15. Работает ус1ройство следующим образом. В момент опускания (известным способом) формы 16с изделием 17 и поддоном 18 в камеру тепловой обработки кольцевая закраина 19 поддо- 20 на 18 (фиг, 3,1) начинает скользить по направляющей части 9 основания I до тех пор, пока поддон 18 не установится на опоры 20 (фиг. 2,3) придонной части камеры тепловой обработки.

В этот момент будет обеспечена точная установ- 25 ка изделия, гарантированная зазором и соответствующая герметизация придонной части гарантируемая высотой Д (фиг. 3) пережимного порога, образуемого кольцевой закраиной 19 поддона 18 и уровнем жидкости в емкости 3, после этого верх- JQ вдя часть трубы 17 известным способом герметизируется так, что внутренняя ее часть образует замкнутую полость, куда подается теплоноситель (пар) П, (фиг. 1.3.4), через сопла .11, при этом пар подается по касательной (тангещдаально) к внут- 35 ранней цилиндрической поверхности трубы 17.

Устройство позволяет Повысить эффективность теплопередачи, сократить цикл пропариваиия и требует миш1мальных расходов теплоносителя, так как примененная танге щиальная схема ( в отличие от Q радиальной ашлога) подачи теплоносителя через целый ряд ориеш:ирова1шых определенным образом , сопел создаёт направленное движение его по спирали вверх вдоль стенок изделия, при этом, истекая через сопла с некоторой скоростью, теплоноситель jg приводит в турбулентное движение всю паровоздушт ную греющую среду полости трубы и тем самым создает условия равномерного по высотным сечениям изделия интенсивности теплообмена между стенами изделия и греющей средой.5Q

Интенсивное перемешивание паро-воздушной

смеси в полости изделия значительно повышает парциальное давление в паровоздушной среде и температуру смеси, низкие показатели которых обычно вызьшают перепад температуры по высоте изделия 10-25° С, что значительно удлиняет цикл тепловой обработки.

Более того, примененная тангенциальная схема подачи теплоносителя П исключает его мгновенную конденсацию на стенках изделия (в отличие от радиальной схемы подачи теплоносителя в аналоге).

Образующийся в процессе тепловой обработки конденсат стекает в емкость 2 и ввиде излишков жидкости через отверстие 4 и карман 5 отводится в канализацию или для нужд производства.

Пар непосредственно соприкасается со стенками изделий, (отсутствует прямой удар) по всей его высоте, что обеспечивает экономное расходование пара и более равномерный интенсивш ш прогрев изделия. Центрирующая часть вьшолнена только в зоне придонной части (а не по всей высоте трубы), что приводит к минимальной Металлоемкости и малому количеству пара, потребного для прогрева центратора.

Направляющая часть, выполненная наклонной, обеспечивает в процессе опускания изделия сначала грубую, а затем точную ориентацию с гарантированным зазором G (фиг. 3) на сторону и точную установку на опорную часть камеры.

Формула изобретеиия

Устройство для тепловой обработки железобетонных труб в вертикал{ ном положении, включающее основание формы с сердечником и расположенный в центральной части основания паропровод с насадком, отличающийся тем, тго, с целью интенсификации прогрева изделий и повышения надежности центриррва111{Я, уетрбйство снабжено центратом, вьптолнёЯньйй д:: Шлиндри ской обечайки и закреплеши-ш ш-дацовании, наклонными направляишЫмИ, установлеш1Ь1Ми на центраторе, И смонтированными на каждой из них трубчатыми парораспределителями с соплами, имеющими каналы, тангенциально расположенные к цилиндрической поверхности изделий.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР № 342848, кл С 04 В 41/30, 1971.

2.Авторское свитетельство СССР N 358302, кл С 04 В 41/30, 1971.

/5

77

16

18

ие.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки железобетонных труб | 1977 |

|

SU711014A2 |

| Устройство для тепловой обработки железобетонных труб | 1980 |

|

SU937428A2 |

| Устройство для изготовления железобетонных виброгидропрессованных труб | 1978 |

|

SU766868A1 |

| Устройство для тепловлажностной обработки трубчатых изделий | 1988 |

|

SU1608055A2 |

| Устройство для тепловой обработки трубчатых изделий | 1989 |

|

SU1678632A1 |

| Устройство для тепловлажностной обработки трубчатых изделий | 1985 |

|

SU1278232A2 |

| Устройство для тепловой обработки раструбных железобетонных трубчатых изделий | 1990 |

|

SU1787798A1 |

| УНИВЕРСАЛЬНЫЙ ТЕРМОСТЕНД ДЛЯ ФОРМОВАНИЯ И ПРОГРЕВА ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2018 |

|

RU2685609C1 |

| Устройство для тепловой обработки изделий из бетонных смесей | 1982 |

|

SU1076291A1 |

| Пропарочная камера | 1981 |

|

SU1011607A1 |

16

20

6

79

Авторы

Даты

1977-05-05—Публикация

1975-01-03—Подача