(54) ФОРМА ДЛЯ ИЗГОТОВЛЕН11Я ТРУБЧАШХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сердечник для изготовления трубчатых изделий | 1982 |

|

SU1065213A1 |

| Установка для формования трубчатых изделий из бетонных смесей | 1985 |

|

SU1360992A1 |

| Сердечник формы для изготовления трубчатых изделий из бетонных смесей | 1985 |

|

SU1350039A1 |

| Форма для изготовления изделий из бетонных смесей | 1986 |

|

SU1502328A1 |

| Форма для изготовления напорных трубчатых изделий из бетонных смесей | 1983 |

|

SU1152791A1 |

| Форма для изготовления трубчатых изделий из бетонных смесей | 1986 |

|

SU1393648A1 |

| Сердечник формы для изготовления трубчатых изделий из бетонных смесей Осколкова А.И. | 1989 |

|

SU1743885A1 |

| Установка для изготовления предварительно напряженных железобетонных объемных элементов | 1976 |

|

SU710804A1 |

| Пустотообразователь | 1990 |

|

SU1712157A1 |

| Форма для изготовления кольцевых элементов из бетонных смесей | 1988 |

|

SU1689083A1 |

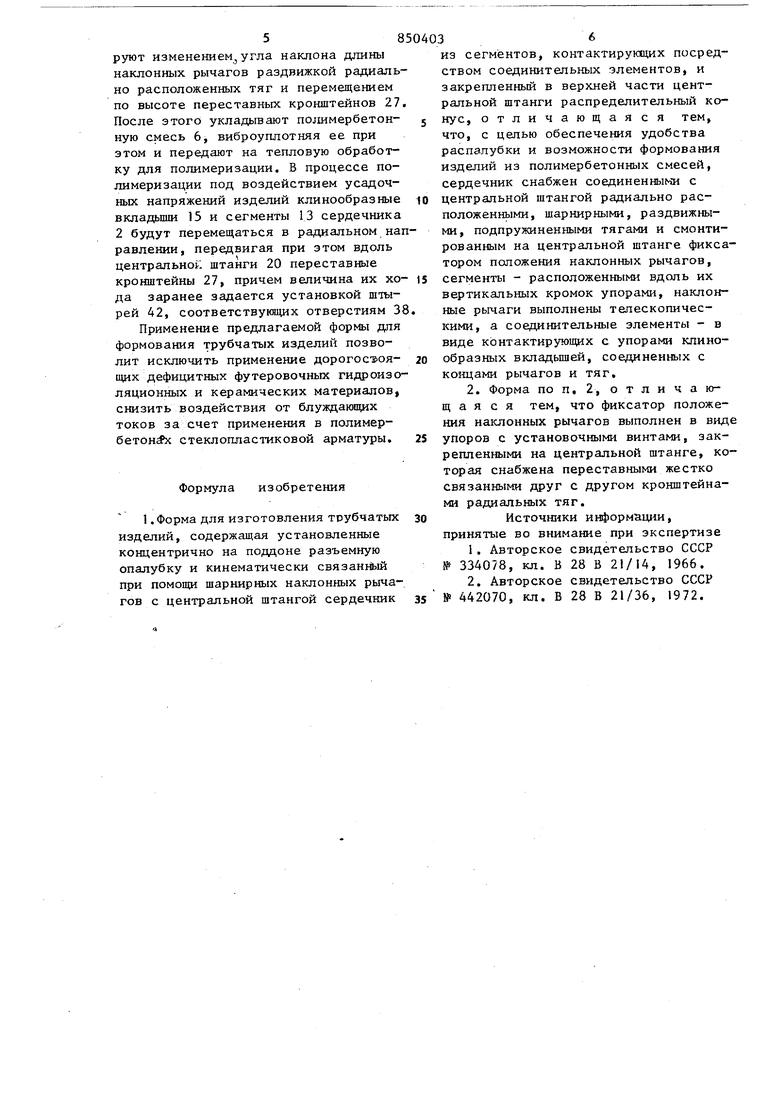

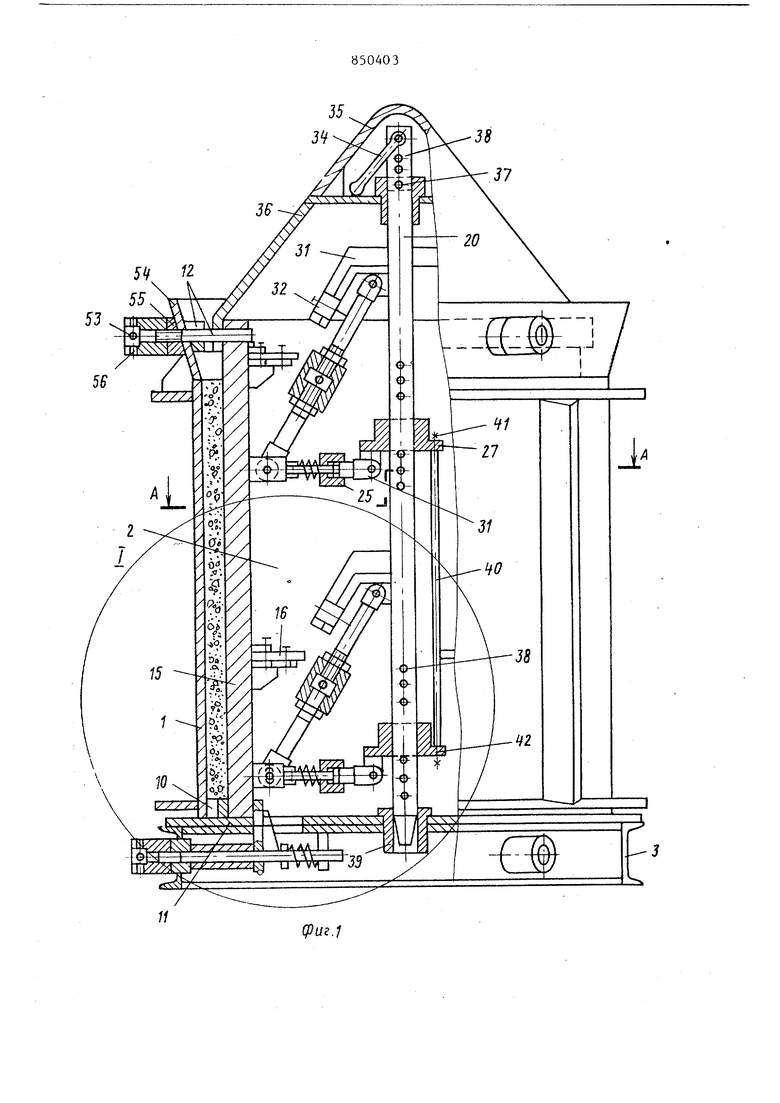

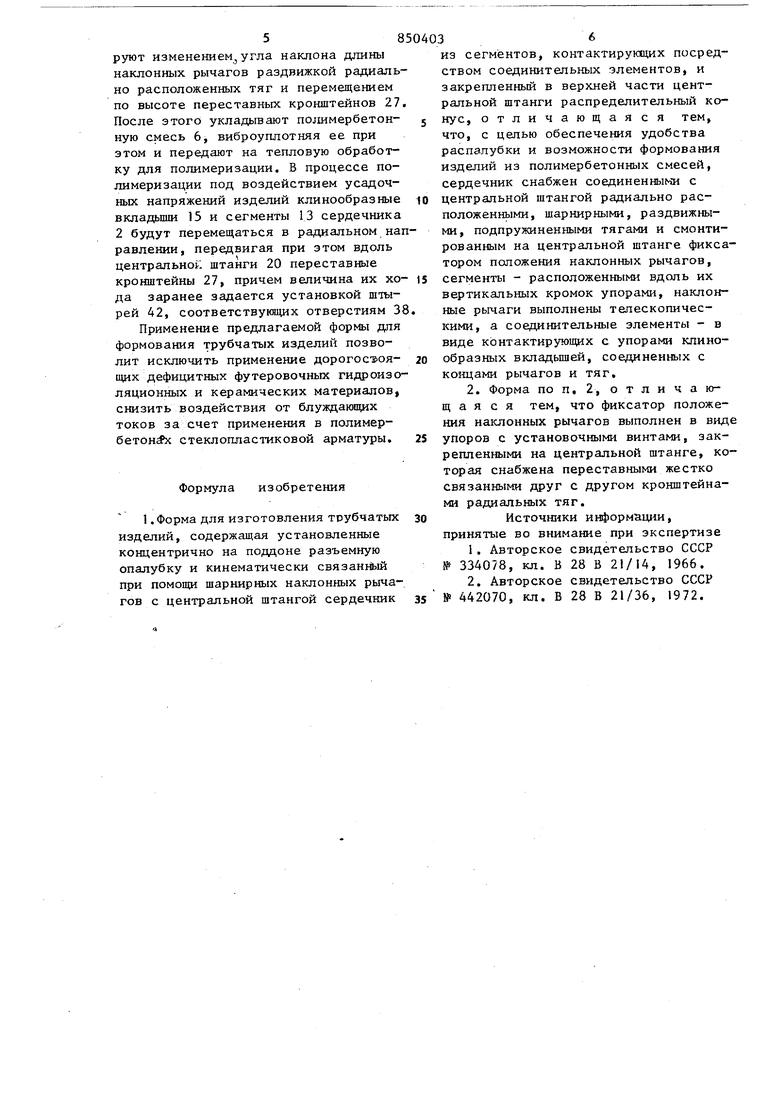

Изобретение относится к производству изделий из самотвердекщих смасей. Известна форма для изготовления трубчатых изделий, содержащая установленные на поддоне наружную и внут реннюю опалубки 5 имеющие раскосы-тяги, распорки фланцы и центральную штангу LI}. Наиболее близкой к предлагаемой является форма для изготовления труб чатых изделий, содержащая установлен ные концентрично на подцоне разъемну опалубку и кинематически связанный при помощи шарнирных наклонных рычагов с центральной штангой сердечник из сегментов, контактирующих посредством соединительных элементов, и закрепленный в верхней части централ ной штанги распределительный конус 2 Недостатком известных форм являет ся трудоемкость распалубки и невозможность изготовления в них изделий из полимербетоиных смесей. Цель изобретения - обеспечение удобства распалубки и возможности формоваршя изделий из полимербетонных сме.сей. Указанная цель достигается тем, что в форме для изготовления трубчатых изделий, содержащей установленные концентрично на поддоне разъемную опалубку и кинематически связанный при помощи шарнирных наклонных рычагов с центральной штангой сердечник из сегментов, контактирующих посредством соединительных элементов, и закрепленный в верхней части центральной штанги распределительный конус, сердечник снабжен соединенными с центральной штангой радиально расположенными шарнирными, раздвижными, подпружиненными тягами и смонтированным на центральной штанге фиксатором положения наклонных рычагов, сегменты - расположёнными вдоль из вертикальных кромок упорами, наклолные рычаги выполнены телескопическиьп1, а соединительные элементы - в виде контактирующих с упорами клинообразных, вкладышей, соединенных с концами рычагов и тяг. Кроме того, фиксатор положения нак лонных рычагов выполнен в виде упоров с установочными винтами, закрепленными на центральной штанге, которая снабжена переставными жестко связанными друг с другом кронштейнами радиальных тяг. На фиг, I схематично изображена форма для изготовления трубчатых изде лий, общий вид в разрезе; на фиг. 2 разрез А-А на фиг. 1; на фиг, 3 узел Г на фиг. 1 (увеличенныймасштаб) . Форма для изготовления трубчатых изделий состоит из разъемной опалубки 1 и внутреннего сердечника 2, установленных концентрично на поддоне Разъемная опалубка 1, состоящая из левой и правой полуформ, соединенных с одной стороны с помощью шарниров 4 а с другой стороны с помощью проушин 5, осей 6, фиксируются откидными болтами 7, проходяш гх через проемы стоек 8, воспринимающих усилия трубчатых гаек 9. Между опалубкой 1 и сердечником 2 в нижней части на поддоне 3 установлено стационарное кольцо Щ и сменное 1 1, служащее для изменения типоразмера изделия, а в верхней части размещена составная дистанционная втулка 12 с проемами. Сердечник 2 вы полнен из нескольких сегментов 13 с закрепленными на продольных кромках упоров 4, контактирующих друг с дру гом при помощи клинообразных вкладышей 5, которые кинематически с ними связаньГ через серьги 16, причем каждая серьга 16 одним концом шарнирно связана с сегментом 13, а другим вза модействует через палец 17, размещен ный в пазах 18 и 19, выполненных соо ветственно на конце серьги 16 и сегменте 13, Вкладьшги 15 соединены с по мощью основных и дополнительшах кине матических связей с центральной штан гой 20, причем основны§ кинематические связи выполнены в виде составных из соединенных стяжными муфтами 21 с контргайками 22 верхних 23 и нилсних 24 частей наклонных рычагов, которые шарнирко связаны соответственно нижним и верхним концами с вкладышем 13 и центральной штангой 20, а дополнительные кинематические связи выполнены в виде радиальных тяг, состояшзих из закрепленного шарнирно на вкладьш1е 15 штоков 25 с ползунами 26, размещенными в закрепленных шарнирно на переставных кронштейнах 27 стаканах, 28 с крьш1ками 29, опертых посредством пружин 30 на штоки 25. Наклонные рычаги контактируют с фиксаторами их положения в виде закрепленных на центральной штанге упоров 31 с установочными винтами 32 с к нтргайками 33. На верхнем конце центральной штанги 20 установлена грузоподъемная скоба 34, состоящая из верхней съемной 35 и нижней 36 частей, загрузочный конус, положение которого в зависимости от размера изделия фиксируется штырем 37, размещенным в отверстиях 38 штанги 20. Нижняя часть штанги 22 выполнена конической и размещена в направляющей втулке 39 поддона 3. Переставные кронштейны 27 соединены между собой жестко при помощи тяг (шпилек) 40 с гайками 41 и фиксируются штырями 42. Верхняя съемная часть 35 распределительного конуса центрируется относительно нижней части 36 при помощи направляющих 43, закрепленных на последней. На нижней поверхности поддона смонп рованы центрирующие клиновые вкладыши 15, упоры в виде пропущенных через образованные в сменном кольце 11 и поддоне 3, пазах.44 штырей 45 с опорными ребрами 46, установленными на штангах 47, концы которых размещеяы в опорах 48 и 49, причем на штангах 47 между ребрами 46 и опорами 49. размещены пружины 50, а между опорами 48 и штырями 45 - дистанционные втулки 51. Положение штанг 47, а следовательно, и штырей 45, регулируется гайками 52. Положение верхней части каждого клинового вкладыша 15 фиксируется шпилькой 53 относительно внешней поверхности направляющей воронки 54 при помощи косой шайбы 55 и трубчатой гайки 56. Работает форма для изготовления трубчатых изделий следующим образом. Перед началом работы в зависимости от необходимого типоразмера формуемого изделия устанавливают сменное кольцо 11, разъемную опалубку 1 и сердечник 2, диаметр которого при.этом регулируют изменением,, угла наклона длины наклонных рычагов раздвижкой радиально расположенных тяг и перемещением по высоте переставных кронштейнов 27 После этого укладывают nojfflMep6eTOHную смесь 6, виброуплотняя ее при этом и передают на тепловую обработку для полимеризации, В процессе полимеризации под воздействием усадочных напряжений изделий клинообразные вкпадашш 15 и сегменты 13 сердечника 2 будут перемещаться в радиальном направлении, передвигая при этом вдоль центральной штанги 20 переставные кронштейны 27, причем величина их кода заранее задается установкой штырей 42, соответствукяцих отверстиям 38

Применение предлагаемой формы для формования трубчатых изделий позволит исключить применение дорогос-гоящих дефицитных футеровочных гидроизоляционных и керамических материалов, снизить воздействия от блуждающих токов за счет применения в полимербетонсРх стеклопластиковой арматуры,

Формула изобретения

из сегментов, контактирующих посредством соединительных элементов, и закрепленный в верхней части центральной штанги распределительный конус, отличающаяся тем, что, с целью обеспечения удобства распалубки и возможности формования изделий из полимербетонных смесей, сердечник снабжен соединенными с центральной штангой радиально расположеннь1ми, шарнирными, раздвижными, подпружиненными тягами и смонтированным на центральной штанге фиксатором положения наклонных рычагов, сегменты - расположенными вдоль их вертикальных кромок упорами, наклонные рычаги выполнены телескопическими, а соединительные элементы - в виде контактирующих с упорами клинообразных вкладьпией, соединенных с кощами рычагов и тяг,

2, Форма по п, 2, отличающаяся тем, что фиксатор положения наклонных рычагов выполнен в вид упоров с установочными винтами, закрепленными на центральной штанге, которая снабжена переставными жестко связаннь ми друг с другом кронштейнами радиальных тяг.

Источники ии})ормации, принятые во внимание при экспертизе

Q}uz.z

itict

5i W я 51 IS V

lpat.3

20

Авторы

Даты

1981-07-30—Публикация

1979-10-25—Подача