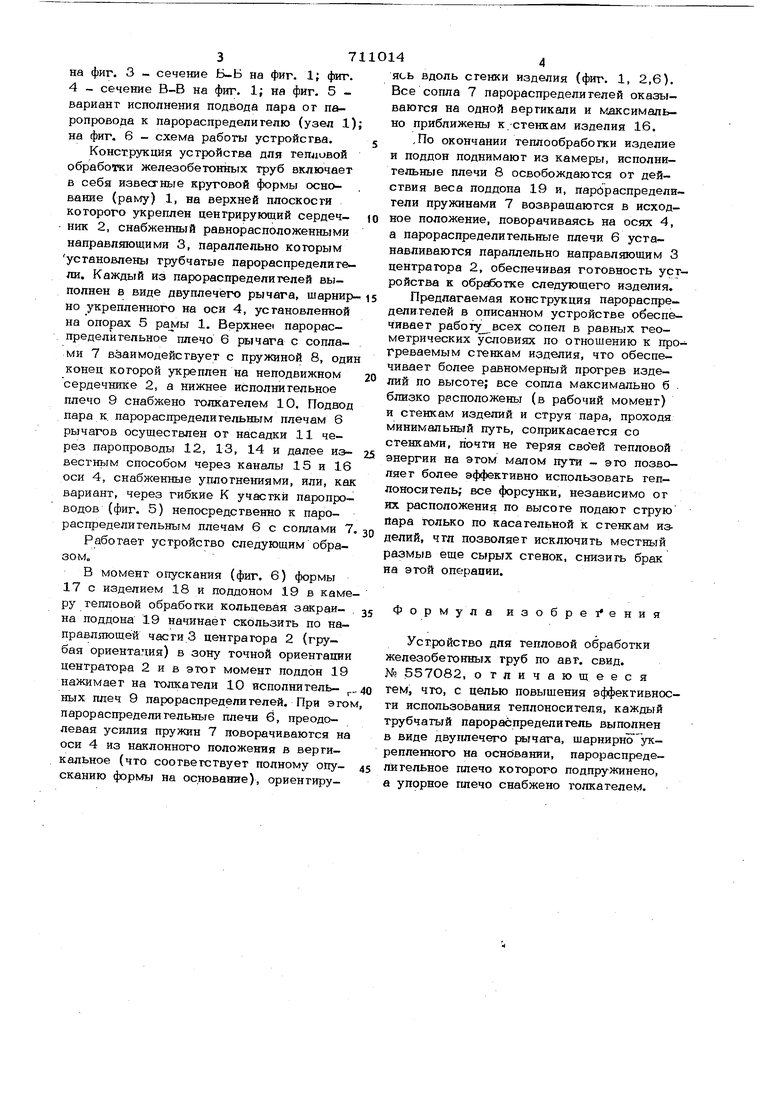

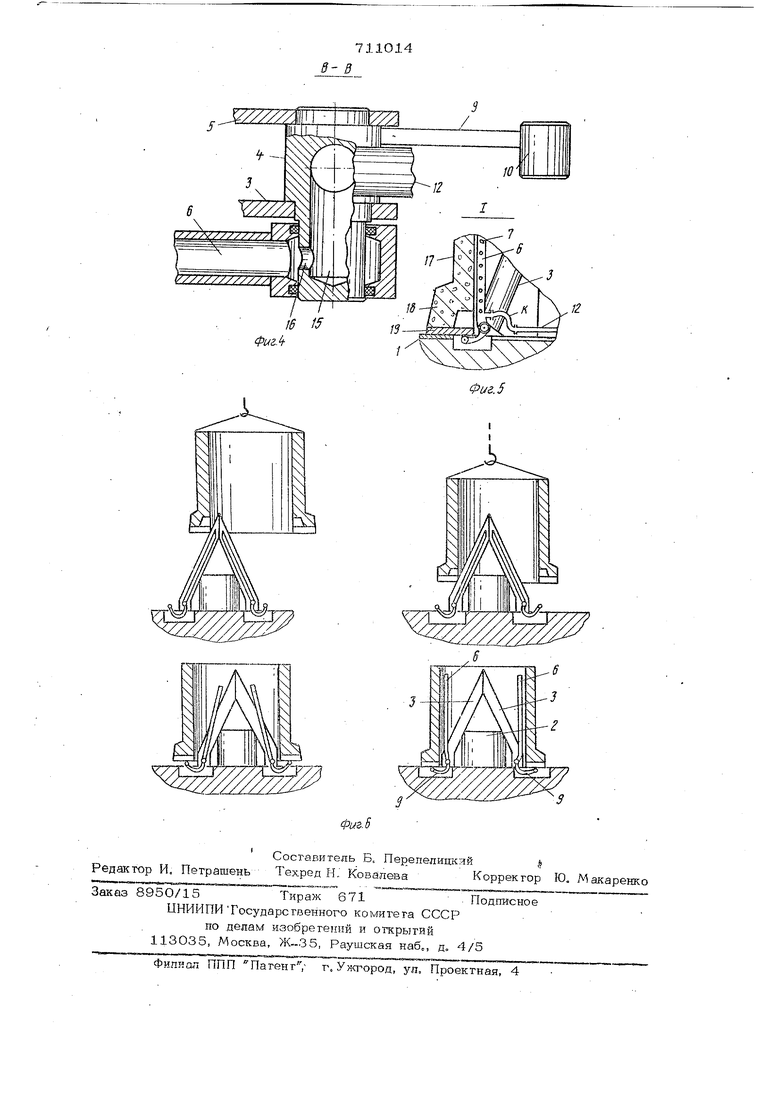

Изобретение относится к устройствам для тепловой обработки железобетонных труб. В основном изобретении описано устройство,используемое для тепло влажное т ной обработки железобетонных труб в камерах ямното типа в вертикальном положении.. Это устройство включает в себя основ ное с сердечником и центрально-расположенными паропроводами с насадком, причем, устройство снабжено центратором, выполненным в виде цилиндрической обечайки и закрепленном на основании наклонными направляющими, установленными на центраторе и смонтированными на каж дои из них трубчатыми парораспределителями с соплами, имеющими каналы, тангенциально-расположенные к цилиндрической поверхности изделий. В момент тепловой обработки трубчатые парораспределители указанного устройства остаются расположенными рдоль наклонных направляющих (будучи дестко закрепленными на них). Сопла верхней части парораспределителей оказываются более удаленными от цилиндрической поверхности труб, чем сопла нижней части. В результате чего, струя пара, выходящая из верхних сопел, проходит большее расстояние до стенок и охлаждается, и падает не касательно к стенке изделия, а под утлом или по нормали. Все это приводит к снижению эффективности использования пара и возможному местному размыву стенок от действия верхних сопел. Цель изобретения - повышении эффективности использования теплоносителя. Достигается это тем, что в устройстве для тепловой обработки железобе1-онных труб по авт. свид. №,557082 каждый трубчатый перераспределитель выполнен в виде двуплечего рычага, и1арнирно укрепленного на основании, парораспределительное плечо которого подпружинено, а упорное плечо снабжено толкателем. На фиг. 1 изображен общий вид уст.ройства (с изделием); фиг. 2 - вил. Л; на фиг. 3 - сечение Б-Б на фиг. 1; фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 вариант исполнения подвода пара от паропровода к парораспределителю (узел 1); на фиг. 6 - схема работы устройства. Конструкция устройства для тепловой обработки железобетонных труб включает в себя известные круговой формы основание (раму) 1, на верхней плоскости которого укреплен центрирующий сердечник 2, снабженный равнорасположенными направляющими 3, параллельно которым установлены трубчатые парораспределители. Каждый из парораспределителей выполнен в виде двуплечего рычага, шарнирно укрепленного на оси 4, установленной на опорах 5 рамы 1. BepXHeei парораспределительное плечо 6 рычага с соплами 7 взаимодействует с пружиной 8, один конец которой укреплен на неподвижном сердечнике 2, а нижнее исполнительное плечо 9 снабжено толкателем 10. Подвод пара к. парораспределительным плечам 6 рычагов осуществлен от насадки 11 через паропроводы 12, 13, 14 и далее известньгм способом через каналы 15 и 16 оси 4, снабженные уплотнениями, или, как вариант, через гибкие К участки паропроводов (фиг. 5) непосредственно к парораспределительным плечам 6 с соплами 7, J Работает устройство следующим обра Mj АF ЗОМ„ в момент опускания (фиг, 6) формы 17 с изделием 18 и поддоном 19 в камеру тепловой обработки кольцевая закраина поддона 19 начинает скользить по направляющей части 3 центратора 2 (грубая ориентация) в зону точной ориентации центратора 2 и в этот момент поддон 19 нажимает на толкатели 10 исполнительных плеч 9 парораспредели телей. При этом парораспределительные плечи б, преодо- левая усилия пружин 7 поворачиваются на оси 4 из наклонного положения в вертикальное (что соответствует полному опуеканию формы на основание), ориентиру- 71 44 ясь вдоль сгенки изделия (фиг. 1, 2,6), Все сопла 7 парораспределителей оказываются на одной вертикали и К4аксимально приближены к.стенкам изделия 16. ,По окончании теплообработки изделие и поддон поднимают из камеры, исполнительные плечи 8 освобождаются от действия веса поддона 19 и, парораспределители пружинами 7 возвращаются в исходное положение, поворачиваясь на осях 4, а парораспределительные плечи 6 устанавливаются параллельно направляющим 3 центратора 2, обеспечивая готовность усгройства к обработке следующего изделия, Предлагаемая конструкция парораспределителей в описанном устройстве обеспечивает pa6oiy Bcex сопел в равных геометрических условиях по отношению к прогреваемым стенкам изделия, что обеспечивает более равномерный прогрев издеЛИЙ по высоте; все сопла максимально б близко расположены (в рабочий момент) и стенкам изделий и струя пара, проходя минимальный путь, соприкасается со стенками, почти не теряя своей тепловой энергии на этом малом пути - это позволяет более эффективно использовать теплоноситель; все форсунки, независимо от их расположения по высоте подают струю йара только по касательной к стенкам изделий, чтл позволяет исключить местный размыв еще сырых стенок, снизить брак fffна этой оперании. Формула изобре1ения Устройство для тепловой обработки железобетонных труб по авт, свид. № 557О82, отличающееся тем, что, с целью повышения эффективноети использования теплоносителя, каждый трубчатый парораспределитель выполнен в виде двуплечего рычага, шарнирно укрепленного на основании, парораспределйтельное плечо которого подпружинено, а упорное плечо снабжено толкателем.

19

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки железобетонных труб | 1980 |

|

SU937428A2 |

| Устройство для тепловой обработки железобетонных труб | 1975 |

|

SU557082A1 |

| Устройство для тепловой обработки железобетонных труб | 1978 |

|

SU765244A1 |

| Устройство для тепловой обработки изделий из бетонных смесей | 1982 |

|

SU1076291A1 |

| Устройство для тепловой обработки трубчатых изделий | 1989 |

|

SU1678632A1 |

| Устройство для тепловлажностной обработки бетонных и железобетонных изделий | 1989 |

|

SU1643149A1 |

| Пропарочная камера | 1989 |

|

SU1701544A1 |

| Устройство для изготовления железобетонных виброгидропрессованных труб | 1978 |

|

SU766868A1 |

| Устройство для тепловлажностной обработки трубчатых изделий | 1988 |

|

SU1608055A2 |

| Установка для тепловой обработки бетонных изделий | 1978 |

|

SU771072A1 |

А

Авторы

Даты

1980-01-25—Публикация

1977-10-07—Подача