Прлмер 1. В экстрактор загружают 400 кг воды, 632 кг бутилвинилового эфира-сырца, содержащего н-бутанола 84,18 кг, и 400 кг отработатнопо катализаторного раствора .процесса винилироваяия н-бутанола с содержанием бутанола 168 кг.

После перемешивания ,в течение 4 ч при 37° С и -последующего отстоя в течение 1,5 ч получают 847,6 КГ верхнего слоя с

содержанием н-бутанола 260,5 кг и 573 кг нижнего С содержанием бутанола 10,3 кг.

Извлечение на стадии экстракции суммы свободного и связанного в алкоголят н-буталола с учетом дебаланса в 10,8 Кг, вызванного осаждением .солевой фазы на стенках аппарата, составляет по н-бутанолу 96,5%, дибутилащеталю 95,5%.

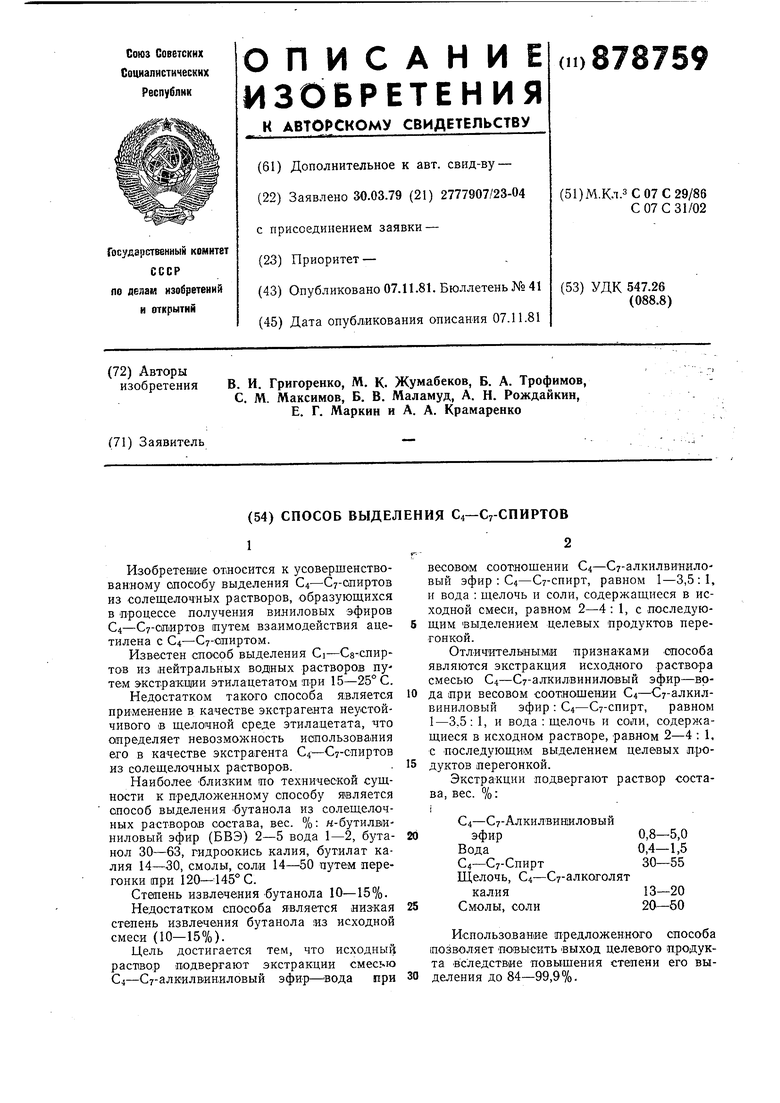

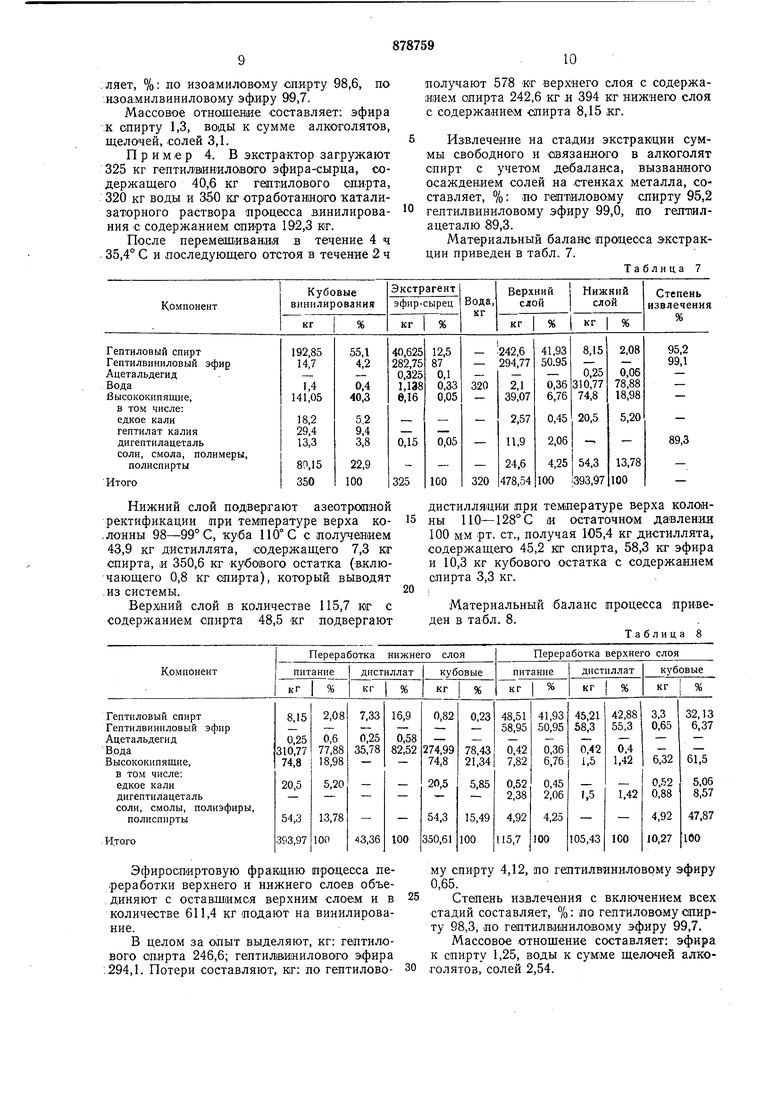

Материальный баланс процесса экстракции при1веде|Н в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения смеси винилбутиловый эфир-бутанол азеотропной ректификацией | 1988 |

|

SU1616888A1 |

| Способ выделения ацетилена | 1980 |

|

SU937440A1 |

| Способ разделения продуктов винилирования моноэтаноламина | 1978 |

|

SU771086A1 |

| СПОСОБ ОЧИСТКИ ШНЙЛБУТИЛОЮГО ЭФИРА | 1971 |

|

SU433124A1 |

| Способ получения ацеталей | 1975 |

|

SU697493A1 |

| НИТРОРАСТВОРИТЕЛЬ, РАСТВОРИТЕЛЬ ОБЕЗЖИРИВАЮЩИЙ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2004 |

|

RU2270184C1 |

| Способ разделения смеси метанол - этилацетат - толуол - вода - нелетучие примеси | 1990 |

|

SU1733434A1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C И РЕФОРМИРОВАННОГО КОМПОНЕНТА БЕНЗИНА ИЗ РИФОРМАТА БЕНЗИНОВОЙ ФРАКЦИИ | 2004 |

|

RU2256691C1 |

| Способ выделения изобутилового спирта из спиртоэфирных фракций производства бутиловых спиртов методом оксосинтеза | 1986 |

|

SU1330122A1 |

| Способ регенерации растворителей из водных стоков от производства кремнийорганических лаков, смол и жидкостей | 1990 |

|

SU1766897A1 |

Нижний слой подвергают азеотро:пной разгонке в колонне при температуре верха ее 87-92° С, куба 96-|105°С с получением 16,39 кг дистиллята, содержащего 9,27 кг бутанола.

Кубовый остаток - 557,2 кг с содержанием бутанола 0,18 мае. % (1 кг) выводят из системы. Верхний слой в количестве 20% от его Общего количества (169,5 кг) с содержанием н-,бутанола 52,1 кг с целью

очистки от .ВЫСОКОКИПЯЩИХ растворимых IB

Массовое отношавие на стадии экстракции составляет: эф.и:ра к спирту 2,15, воды к суММе алкоголятов, солей, щелочей 2.

Эфиробутанольные фракции процессов переработки верхнего и нижнего слоев объединяют с оставшимся верхним слоем и в количестве 849,2 кг направляют в процесс винилирования состава, вес.:%:

органической фазе полимерных и ацетальных продуктов подвергают ,разго.нке в колонне ректификаци1И при тем1.пературе верха колонны 78-117,5° С, получая 154,8 кг

дистиллата с содержанием я-бутанола 42,4 кг, бутилв.инилового эфира 108 кг. Кубовый остаток - 14,7 кг с содержанием бутанола 9,7 кг используют для приготовления флотореагента.

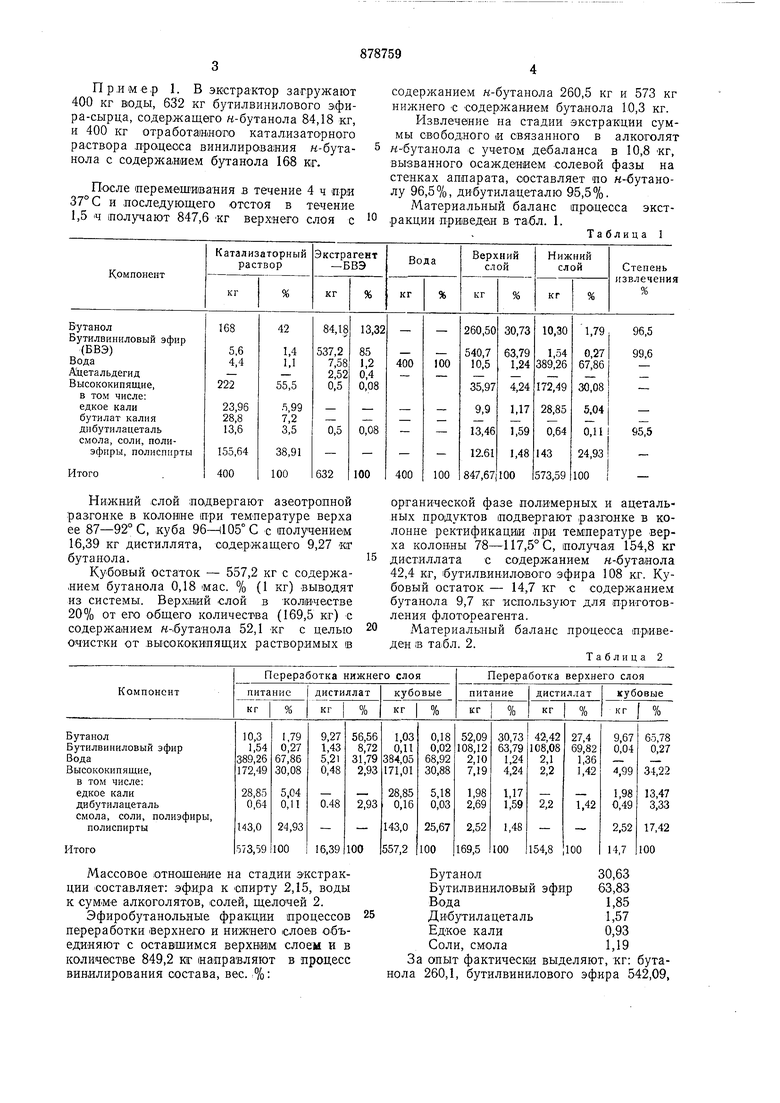

Материальный бала.нс процесса приведен IB табл. 2.

Таблица 2

Бутанол30,63

БутилБИниловый эф.ир 63,83 Вода1,85

25Дибутилацеталь1,57

Едкое кали0,93

Соли, смола1,19

За опыт фактически выделяют, кг: бутанола 260,1, бутилвннилового эфира 542,09,

дибутилацеталя 13,35. Потери с, кубовыми остатками колонн ректификации составляют, кг: по н-.бутанолу 10,7, по бутилвиниловому эфиру 0,15, по дибутилащеталю 0,65. В целом степень Извлечения, включая стадии экстрагирования и последующие стадии разгонки, составляет, %: по бутанолу 96,05, по бутилвиниловому эфиру 99,9.

Пример 2. В экстрактор загружают 415 кг изобутилвинилового эфира-сы-рца, содержащего 93,3 кг изобутанола, 400 кг воды 1И 320 Kir отра-ботанного катализаторного раствора процесса винилирования изо В литрах.

Нижний слой разделяют азеотропной ректификацией при температуре верха колонны 72-86° С, куба 90-100° С, получая 21,3 кг дистиллята с содержанием изобутанола 10,8 кг, 540,5 кг кубовых остатков с содержанием изобутанола 1,2 кг.

Верхний слой в количестве 114,3 кг с содержанием изобутанола 41,1 кг разгоняют

Эфироизобутанольные фракции процессов перера ботки слоев объединяют с верхбутанола с содержанием изобутанола ПОЛ кг.

После перемешивания в течение 4 ч циркуляционным насосом (кратность -циркуляции 8) и последующего отстоя при 35° С получают 671,5 кг верхнего слоя с содержанием изобутанола 205,5 кг и 561,7 кг нижнего с содержанием изобутанола 12 кг.

Извлечение на стадии экстракции суммы свободного и связанного в алкоголят изобутанола составляет по изобутанолу 94,7%, диизобуталацеталю 96,8.

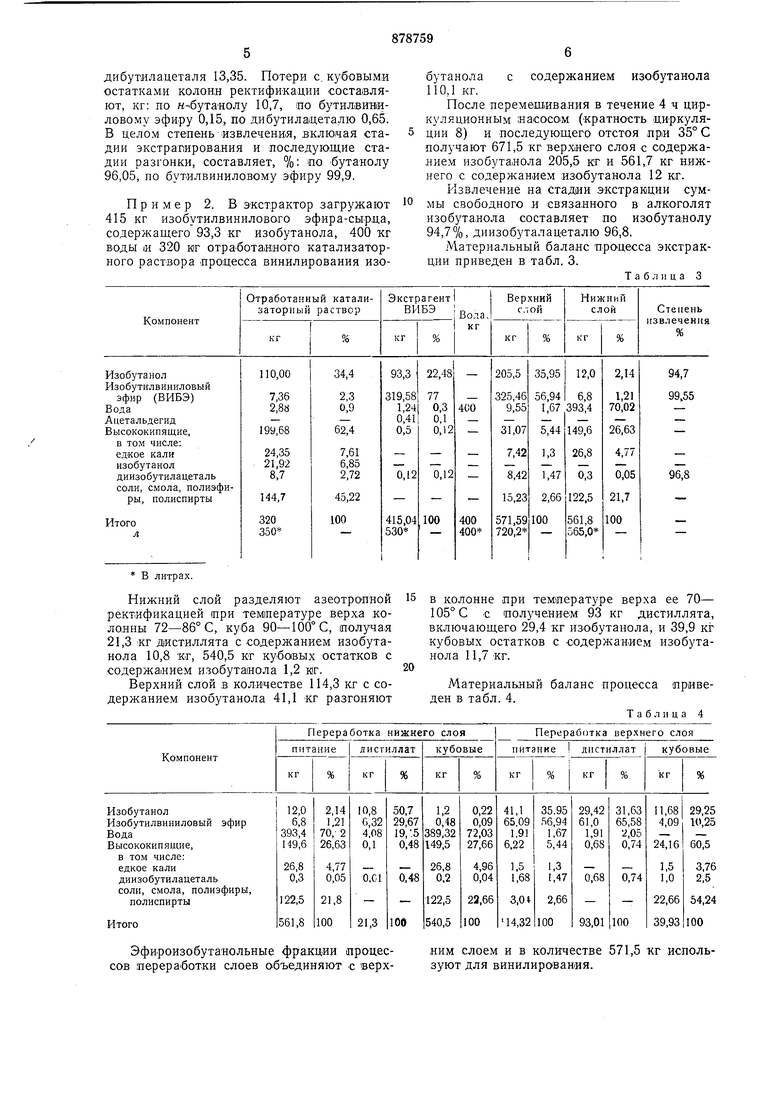

Материальный баланс процесса экстракции приведен в табл. 3.

т а б .л л ц а 3

в колонне при температуре верха ее 70- 105° С с получением 93 кг дистиллята, включающего 29,4 кг изобутанола, и 39,9 кг кубовых остатков с содержанием изобутанола 11,7 кг.

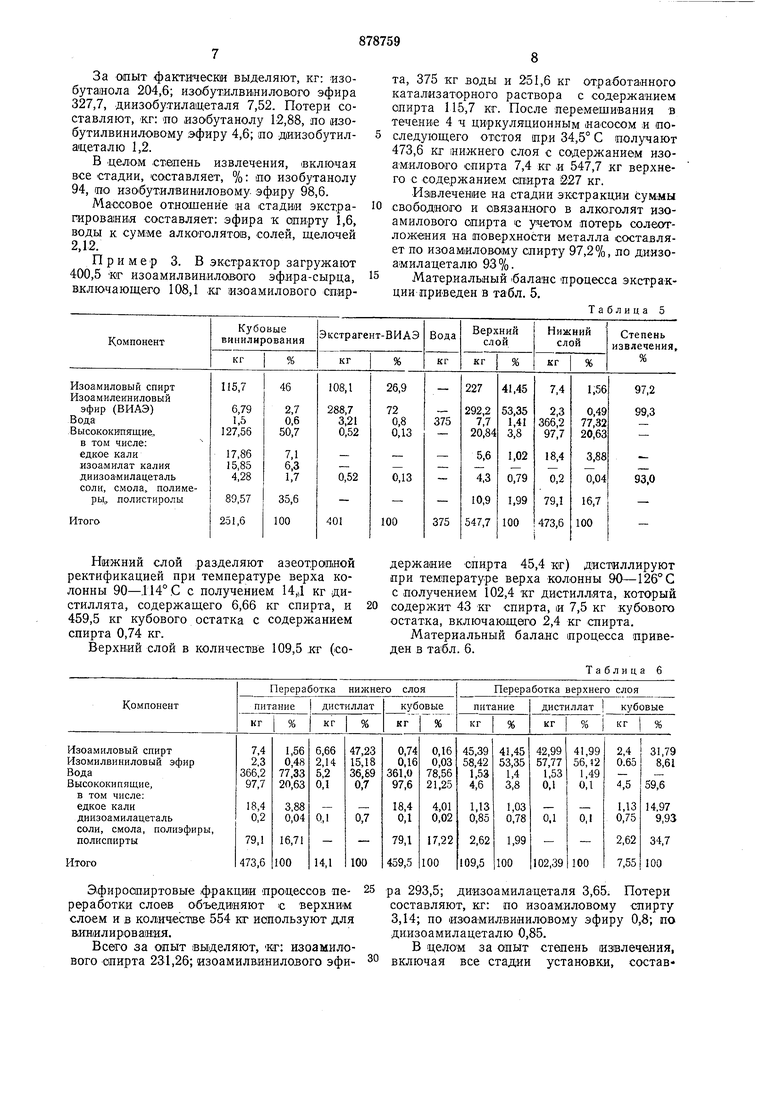

Материальный баланс процесса приведен в табл. 4.

Таблица 4

ним слоем и в количестве 571,5 кг используют для винилированйя.

За опыт фактически выделяют, кг: изобутанола 204,6; изобутилвиниловото эфира 327,7, диизОбутилащеталя 7,52. Потери составляют, «г: ПО изобутанолу 12,88, по изобутилвиниловому эфиру 4,6; по диизобутилащеталю 1,2.

В делом степень извлечения, включая все стадии, составляет, %: по изобутанолу 94, по изобутнлвиниловому эфиру 98,6.

Массовое отношение на стадии экстрагирования составляет: эфира к спирту 1,6, воды к сумме алкоголятов, солей, щелочей 2,12.

Пример 3. В экстрактор загружают 400,5 «г изоамилвинилового эфира-сырца, включающего 108,1 кг изоамилового спирНижний СЛОЙ разделяют азеотрадной ректификацией при температуре верха колонны 90-.114° С с получением 14,,1 кг дистиллята, содержащего 6,66 кг спирта, и 459,5 кг кубового остатка с содержанием спирта 0,74 кг.

Верхний слой в количестве 109,5 .кг (соЭфироспиртовые фракцви процессов переработки слоев объединяют с верхним слоем и в количестве 554 кг используют для В ИН1Илирова1н;ия,

Всего за опыт выделяют, «г: изоамилового спирта 231,26; изоамилв.инилового эфита, 375 кг воды и 251,6 кг отработанного катализаторного раствора с содержанием спирта 115,7 кг. После перемещивания в течение 4 ч циркуляционным «а-сосом и последующего отстоя при 34,5° С получают 473,6 кг нижнего слоя с содержанием изоамиловаго спирта 7,4 кг и 547,7 кг верхнего с содержанием спирта 227 кг.

Извлечение на стадии экстракции суммы свободного и связанного в алкоголят изоамилового спирта с учетом потерь соЛе угложения на поверхности металла составляет по нзоамилово му спирту 97,2%, по диизоамилацеталю 93%.

Материальный баланс процесса экстракции приведен в табл. 5.

Таблица 5

держание -спирта 45,4 кг) дистиллируют при тем1пературе верха колонны 90-126° С с получением 102,4 кг дистиллята, который содержит 43 кг спирта, и 7,5 кг кубового остатка, включающего 2,4 кг спирта.

Материальный баланс процесса приведен в табл. 6.

Таблица б

25 ра 293,5; диизоамилацеталя 3,65. Потерн составляют, кг: по изоамиловому спирту 3,14; по 1изоамилвинило вому эфиру 0,8; по ДЕИзоамилацеталю 0,85.

В целом за опыт степень извлечения,

30 включая все стадии установки, состав:ляет, %: по изоамиловому спирту 98,6, по изоамилвиниловому эфиру 98,7.

Массовое отнош-еаие составляет: эфира .к спирту 1,3, воды к сумме алкотолятов, щелочей, солей 3,1.

Пример 4. В экстрактор загружают 325 кг гептилтаинилового эфира-сырца, содержаще.го 40,6 кг гептилового спирта, 320 кг воды и 350 кг отработаноного катализатюрного раствора процесса винилирования с содержанием спирта 192,3 кг.

После перемеопивания в течение 4 ч . 35,4° С и последующего отстоя в течение 2 ч

Нижний слой подвергают азеотропной ректификации при тем1пературе верха ко-лонны 98-99° С, куба 110° С с получением 43,9 кг дистиллята, содержащего 7,3 кг спирта, и 350,6 кг кубового остатка (включающего 0,8 кг спирта), который выводят ,из системы.

Верх1ний слой в количестве 115,7 Kir с содержанием спирта 48,5 кг подвергают

Эфироспиртовую фракцию процесса переработки верхнего и нижнего слоев объединяют с оставщимся верхним слоем и в количестве 611,4 кг подают на винилирование.

В целом за опыт выделяют, кг: гептилового спирта 246,6; гептилюинилового афира : 294,1. Потери составляют, кг: по гептиловополучают 578 кг верхнего слоя с содержаиием спирта 242,6 :кг и 394 кг нижнего слоя с содержанием спирта 8,15 кг.

Извлечение на стадии экстракции суммы свободного и связанного в алкоголят спирт с учетом дебаланса, вызванного осаждением солей на .стенках металла, составляет, %: по гепттиловому спирту 95,2 гептилвиниловому эфиру 99,0, по гезпгаилацеталю 89,3.

Материальный баланс процесса экстракции приведен в табл. 7.

Таблица 7

дистилляции при температуре верха колонны 110 128° С и остаточном давлеиил 100 мм рт. ст., получая 105,4 кг дистиллята, содержащего 45,2 кг спирта, 58,3 кг эфира и 10,3 кг кубового остатка с содержанием спирта 3,3 кг.

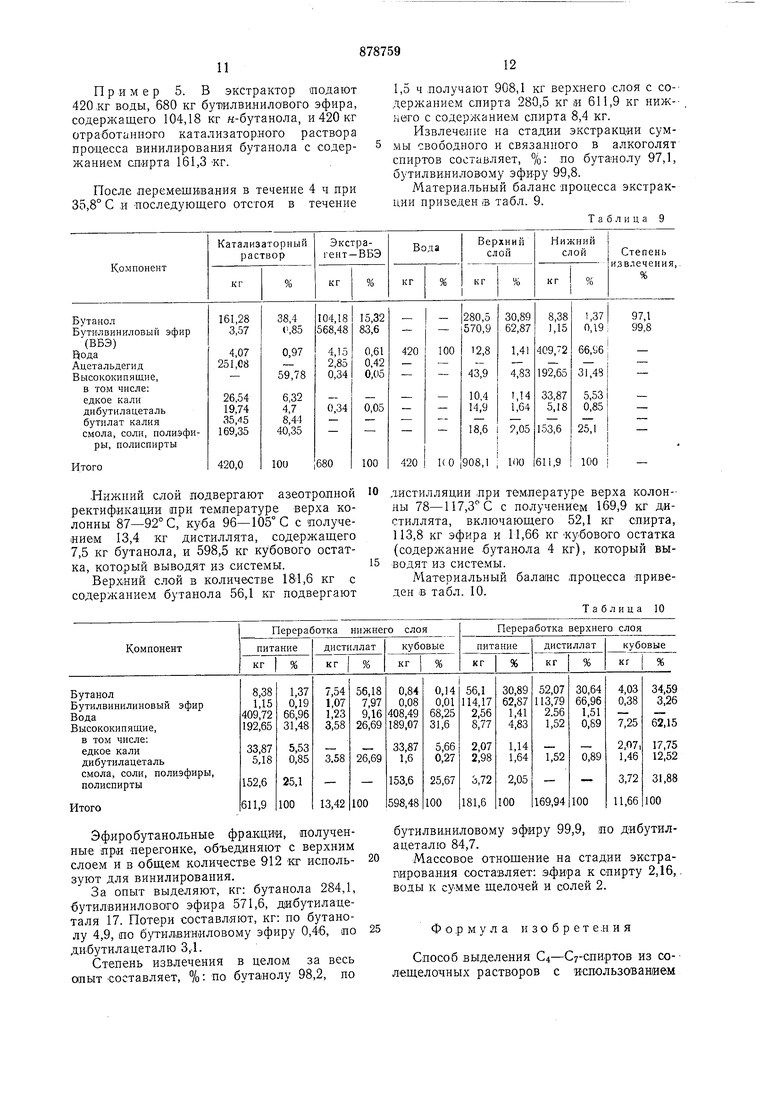

Материальный баланс процесса приведен в табл. 8.

Таблица 8

му спирту 4,12, по гептилвяниловому эфиру 0,65.

Степень извлечения с включением всех стадий составляет, %: по гептиловому спирту 98,3, по гептилвиниловому эфиру 99,7.

Массовое отношение составляет: эфира к спирту 1,25, воды к сумме щелочей алкоголятов, солей 2,54.

11

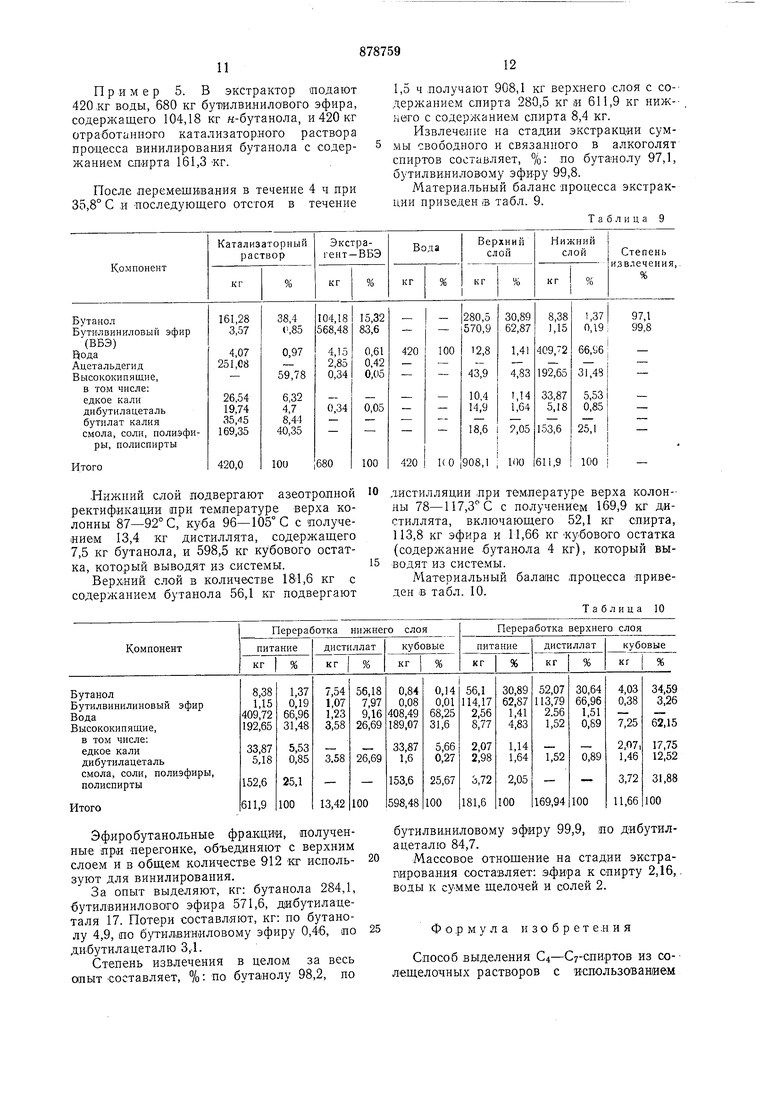

Пример 5. В экстрактор подают 420 кг воды, 680 кг бут/илвинилового эфира, содержащего 104,18 кг н-бутанола, и 420 кг отработаииого катализаторного раствора процесса винилирования бутаиола с содержанием сиирта 161,3 «г.

После перемешнвания в течение 4 ч при 35,8° С ,и последующего отстоя в течение

Нижний слой подвергают азеотропной ректификации при температуре верха колонны 87-92° С, куба 96-105° С с получением 13,4 кг дистиллята, содержащего 7,5 кг бутанола, и 598,5 кг кубового остатка, который выводят из системы.

Верхний слой в количестве 181,6 кг с содержанием бутанола 56,1 кг подвергают

Эфиробутанольные фракции, полученные при перегонке, объединяют с верхним слоем и в общем количестве 912 Кг используют для винилнрования.

За опыт выделяют, кг: бутанола 284,1, бутилвинилового эфира 571,6, д ибутилацеталя 17. Потери составляют, кг: по бутанолу 4,9, по бутилвиниловому эфиру 0,46, по дибутилацеталю 3,1.

Степень извлечения в целом за весь опыт составляет, %: по бутанолу 98,2, по

12

1,5 ч .получают 908,1 кг верхнего Слоя с со-держанием спирта 280,5 кг и 611,9 кг ниж-него с содерл анием спирта 8,4 кг.

Извлечение на стадии экстракции суммы свободного и связанного в алкоголят

по бутанолу 97,1,

спиртов составляет.

бутилвиниловому эфи-ру 99,8.

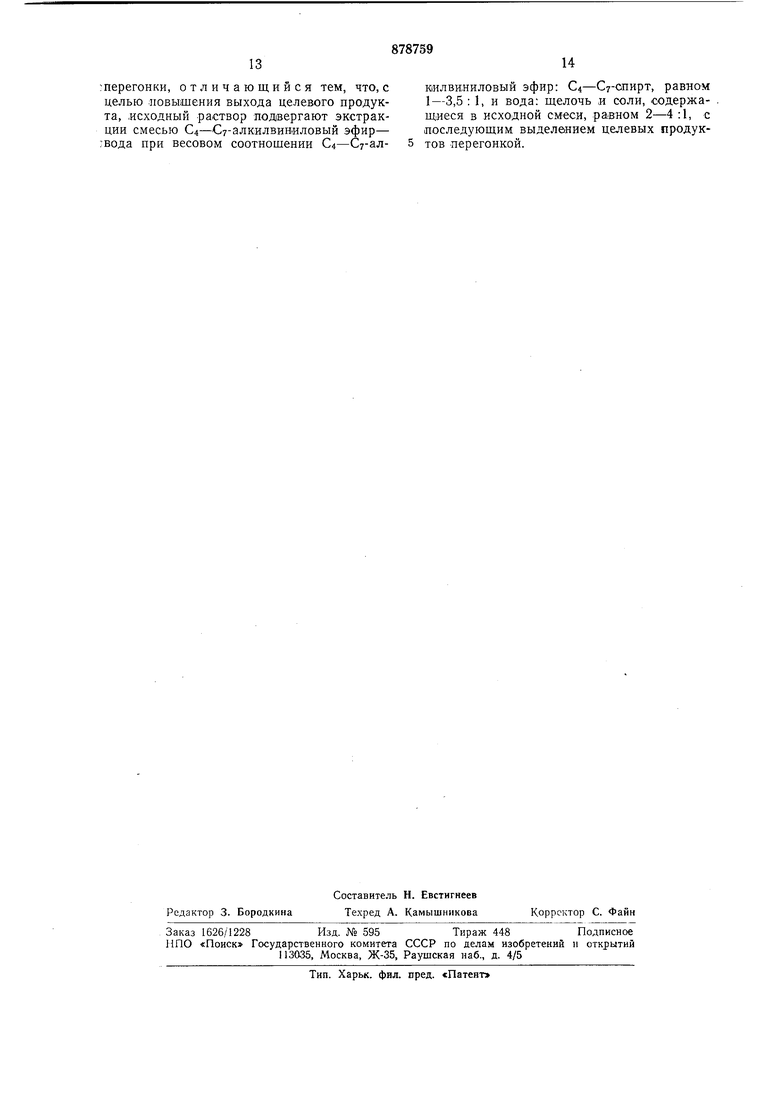

Материальный баланс лроцесса экстракции приведен (в табл. 9.

Таблица 9

ДИСТИЛЛЯЦИИ при температуре верха колон-ны 78-И 7,3° С с получением 169,9 кг дистиллята, включающего 52,1 кг спирта, 113,8 кг эфира и 11,66 кгКубового остатка (содержание .бутанола 4 кг), который выводят из системы.

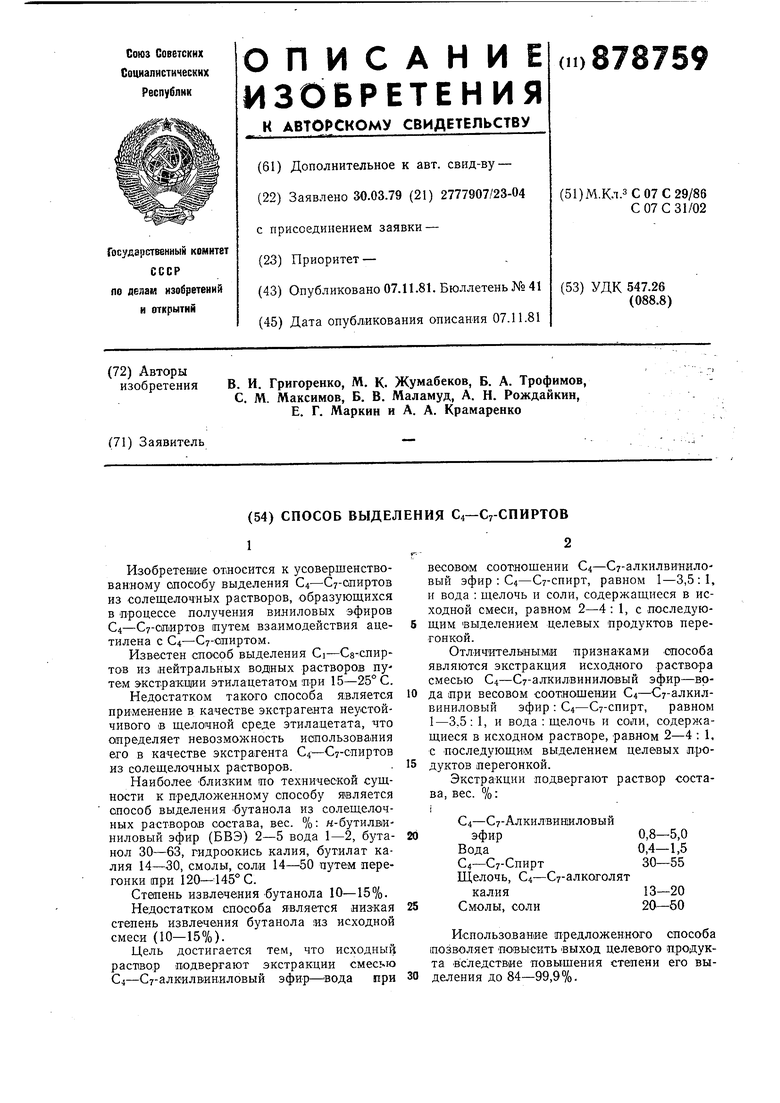

Материальный балаис процесса приведен в табл. 10.

Таблица 10

бутилвиниловому эфиру 99,9, по дибутилацеталю 84,7.

Массовое отнощение на стадии экстрагирования составляет: эфира к спирту 2,16,. воды к сумме щелочей и солей 2.

25Формула изобретения

Способ выделения С4-Су-спиртов из со-лещелочных растворов с И€пользован1ием

1314

-перегонки, отличающийся тем, что, сКИЛВЕНИЛОВЫЙ эфир: €4-Су-спирт, равно-м

целью повышения выхода целевого продук-1-3,5 : 1, и вода: щелочь и солн, содержата, исходный раствор подвергают экстрак-щиеся в исходной смеси, равном 2-4 :1, с

ции смесью €4-Ст-алкилвиниловый эфир-последующим выделением целевых продук;Вода при весовом соотношении С4-Су-ал-5 тов перегонкой.

878759

Авторы

Даты

1981-11-07—Публикация

1979-03-30—Подача