1

Изобретение относится к производству резино-технических изделий, работающих в контакте с трущимися металлическими поверхностями (сальников, манжет и других уплотнителей), в частности к способу обработки поверхности формованных резиновых изделий .

Известен способ обработки формованных резиновых изделий, включающий подготовку модификатора и обезжиривающего раствора, представляющего собой водный раствор кальцинированной соды и смачивателя (ОП-7 или ОП-10), обезжиривание резиновых изделий, последовательную промывку горячей и холодной водой, обработку поверхности изделий модификатором в виде водного раствора галоидсодержащих веществ - гипохлорита натрия и соляной кислоты, а также хинона или гидрохинона, последовательную

промывку изделий холодной и горячей водой и сушку fij.

Хотя в данном способе в модифицирующем агенте использованы дешевые, доступные и малотоксичные галоидсодержащие вещества, тем не менее способ является многостадийным (9 стадий) и длительным (около 1,5 ч). Крометого, обработанные резины обладают значительным коэффициентом трения.

Известен также способ обработки поверхности формованных резиновых

15 изделий галогенсодержащим модификатором состава, мас.%: водорастворимый хлорид или бромид металла 0,7-2,25; минеральный окислитель 0,1-3; минеральная кислрта - 0,3

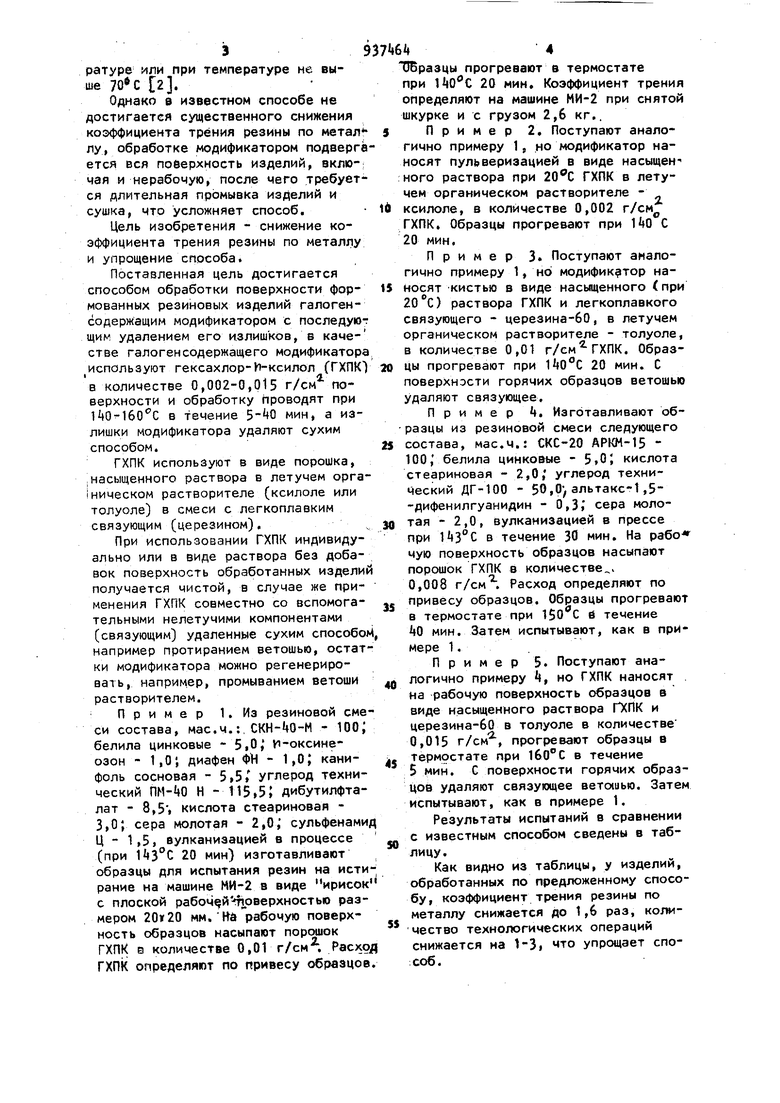

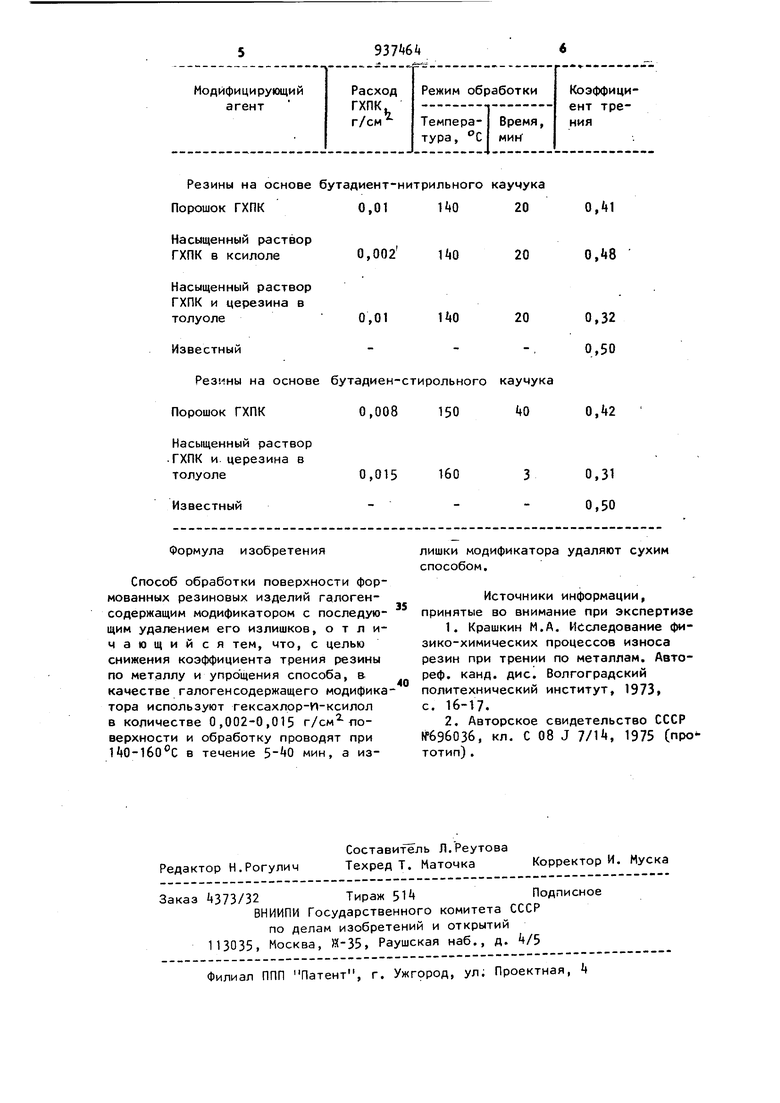

20 1,5; вода - остальное,с последующим удалением его излишков - г ромывкой изделий проточной водой в течение 3& мин и сушкой при комнатной температуре или при температуре не выше 70 С 2. Однако в известном способе не достигается существенного снижения коэффициента трения резины по метал лу, обработке модификатором подверг ется вся поверхность изделий, вклочая и нерабочую, после чего требует ся длительная промывка изделий и сушка, что усложняет способ. Цель изобретения - снижение коэффициента трения резины по металлу и упрощение способа. Поставленная цель достигается способом обработки поверхности формованных резиновых изделий галогенсодержащим модификатором с последую щим удалением его излишков, в качестве галогенсодержащего модификатора используют гексахлор-И-ксилол (ГХПКУ в количестве 0,002-0,015 г/см поверхности и обработку проводят при 1i 0-l60 C в течение мин, а излишки модификатора удаляют сухим способом. ГХПК используют в виде порошка, .насыщенного раствора в летучем орга 1ническом растворителе (ксилоле или толуоле) в смеси с легкоплавким связующим (церезином). При использовании ГХПК индивидуально или в виде раствора без добавок поверхность обработанных издели полумается чистой, в случае же применения ГХПК совместно со вспомогательными нелетучими компонентами (связующим) удаленные сухим способо например протиранием ветошью, остат ки модификатора можно регенерировать, например, промыванием ветоши растворителем. Пример 1. Из резиновой сме си состава, мае,ч.:, СКН-ЦО-М - 100 белила цинковые - 5,0, И-оксинеозон 1,0; диафен - 1,OJ канифоль сосновая - 5,5 углерод технический Н - дибутилфталат - 8,5. кислота стеариновая 3,0; сера молотая - 2,0; сульфенами Ц , вулканизацией в процессе (при 20 мин) изготавливают образцы для испытания резин на исти рание на машине МИ-2 в виде ирисок с плоской рабоч й-тчрверхностью размером 20 20 мм, W& рабочую поверхность образцов насыпают порошок ГХПК 0 количестве 0,01 г/см . Расхо ГХПК определяют по привесу образцов |4 ОВразцы прогревают в термостате при 20 мин. Коэффициент трения определяют на машине МИ-2 при снятой шкурке и с грузом 2,6 кг.. Пример 2, Поступают аналогично примеру 1, но модификатор наносят пульверизацией в виде насыщен ного раствора при ГХПК в летучем органическом растворителе ксилоле, в количестве 0,002 г/см ГХПК, Образцы прогревают при С 20 мин. Пример 3. Поступают аналогично примеру 1, но модификатор наНосят кистью в виде насыщенного (при 20 С) раствора ГХПК и легкоплавкого связующего - церезина-бО, в летучем органическом растворителе - толуоле, в количестве 0,01 . Образцы прогревают при 20 мин. С поверхности горячих образцов ветошью Удаляют связующее. Пример k. Изготавливают образцы из резиновой смеси следующего состава, мае.ч.: СКС-20 АР1Ш-15 100, белила цинковые - кислота стеариновая - 2,0, углерод технический ДГ-100 - 50,0)альтакс-1,5-дифенилгуанидин - 0,3, сера молотая - 2,0, вулканизацией в прессе при в течение 30 мин. На рабо чую поверхность образцов насыпают порошок ГХПК в количестве,. 0,008 г/см . Расход определяют по привесу образцов. Образцы прогревают в термостате при 150с б течение 0 мин. Затем испытывают, как в примере 1. Пример 5. Поступают аналогично примеру l, но ГХПК наносят на рабочую поверхность образцов в виде насыщенного раствора ГХПК и церезина-60 в толуоле в количестве 0,015 г/см, прогревают образцы в термостате при 160°С в течение 5 мин. G поверхности горячих образцов удаляют связующее ветошью. Затем испытывают, как в примере 1, Результаты испытаний в сравнении с известным способом сведены в таблицу. Как видно из таблицы, у изделий, обработанных по предложенному способу, козффициент трения резины по металлу снижается до 1,6 раз, количество технологических операций снижается на 1-3i ччо упрощает споутадиент-нитрильного каучука 0,01 20

0,002 Цй 20

0,01 20

бутадиен-стирольного каучука 0,008 150 tO

0,41 0,it8

0,32 0,50

0,it2

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИКАТОР ДЛЯ СИНТЕТИЧЕСКОГО ЦИС-1,4-ПОЛИИЗОПРЕНА И МОДИФИЦИРУЮЩАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2296125C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ МОДИФИКАТОР РЕЗИНОВЫХ СМЕСЕЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2141980C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО 1,4-ЦИС ПОЛИБУТАДИЕНА | 2010 |

|

RU2437895C1 |

| Резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU960204A1 |

| Вулканизуемая резиновая смесь на основеСиНТЕТичЕСКОгО КАучуКА | 1979 |

|

SU827498A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИДИЕНОВ (ВАРИАНТЫ) | 2020 |

|

RU2802970C1 |

| АДГЕЗИОННАЯ ДОБАВКА ДЛЯ РЕЗИНОВЫХ СМЕСЕЙ НА ОСНОВЕ ИЗОПРЕНОВОГО И НАТУРАЛЬНОГО КАУЧУКОВ | 2000 |

|

RU2176254C1 |

| Способ получения многослойного материала | 1979 |

|

SU899602A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ КРЕПЛЕНИЯ РЕЗИН К МЕТАЛЛУ ПРИ ВУЛКАНИЗАЦИИ | 2023 |

|

RU2816354C1 |

| Вулканизуемая резиновая смесь | 1981 |

|

SU973562A1 |

Формула изобретения Способ обработки поверхности формованных резиновых изделий галогенсодержащим модификатором с последующим удалением его излишков, отличающийся тем, что, с целью снижения коэффициента трения резины по металлу и упрощения способа, в качестве галогенсодержащего модифика тора используют гексахлор-М-ксилол в количестве 0,002-0,015 г/см поверхности и обработку проводят при 1 0-1бОС в течение мин, а изЛИШКИ модификатора удаляют сухим способом. Источники информации, принятые во внимание при экспертизе 1.Крашкин М.А, Исследование физико-химических процессов износа резин при трении по металлам. Автореф. канд. дис. Волгоградский политехнический институт, 1973, с. 16-17. 2.Авторское свидетельство СССР №696036, кл. С 08 J 7/1, 1975 (прототип) .

Авторы

Даты

1982-06-23—Публикация

1980-10-08—Подача