Изобретение относится к способу получения модифицированного 1,4-цис полибутадиена и может быть использовано в промышленности синтетического каучука, а получаемые материалы - в шинной и резинотехнической промышленности.

Известен способ получения 1,4-цис полибутадиена полимеризацией бутадиена в углеводородном растворителе под влиянием каталитических систем на основе соединений редкоземельных элементов, алюминийорганических соединений, диенового мономера (пиперелена, бутадиена, изопрена) и галогенирующего агента с последующим формированием комплекса в течение 10-15 часов (патент РФ №2203289, C08F 36/06, 136/06, 236/06, 4/444).

Недостатком известного способа получения высоко линейных 1,4-цис полибутадиенов являются высокие показатели пластичности и хладотекучести, что создает трудности при их хранении и переработке.

Известен способ модификации 1,4-цис полибутадиена с использованием в качестве добавок хинонов, тиазолов, амидов, эпоксипроизводных, имидов, аминсодержащих альдегидов или тиоальдегидов (патент ЕР №1099711, С08С 19/00; С08С 19/44; опубл. 16.05.2001 г.).

Недостатком данного способа модификации является получение полибутадиенов с широким коэффициентом полидисперсности (более 3,7). Применяемые модификаторы способствуют протеканию побочных реакций с образованием нежелательных продуктов с низкой молекулярной массой, имеющих неприятный запах.

Наиболее близким по технической сущности и достигаемому результату является способ получения модифицированного цис-1,4-полибутадиена с использованием продукта PCl3. Указанный способ полимеризации позволяет получить полибутадиен с содержанием 1,4-цис структуры до 97,5 мас.%, хладотекучестью 11 млг/мин при температуре 50°С и позволяет обеспечить снижение энергозатрат при изготовлении сажевых композиций с 6 мин до 2,3 мин (патент ЕР №0386808, C08F 136/06, C08F 4/52, С08С 19/00, дата публикации 12.09.90 г.).

Недостатком предлагаемого способа является высокая температура 110°С постполимеризации и применение модифицирующего агента PCl3, способного выделить HCl в условиях модификации.

Технической задачей изобретения является получение модифицированного 1,4-цис полибутадиена с узким коэффициентом полидисперсности, с низкой хладотекучестью и пластичностью, не требующее дополнительных энергетических затрат на технологию процесса модификации.

Поставленная задача решается тем, что в способе получения модифицированного 1,4-цис полибутадиена в инертном органическом растворителе в присутствии каталитической системы, состоящей из соли редкоземельного металла органической кислоты, бутадиена, алкилирующего и хлорирующего агента с последующей обработкой полимеризата модифицирующей добавкой на основе галогенорганических соединений, в качестве модифицирующей добавки используют арилметилгалогениды в количестве (0,01-0,02) мас.% на каучук общей формулы С6Н4 (СН3-nXn)2, где Х - галоген, n=2-3, модификацию проводят при температуре 60-90°С в течение 10-60 минут, в качестве редкоземельного металла соли органической кислоты используют неодим, празеодим, лантан или их смеси, в качестве органической кислоты соли редкоземельного металла используют версатовую кислоту, неодекановую кислоту, 2-этилгексановую кислоту, 2-этилгексилфосфорную кислоту, в качестве алкилирующего агента каталитической системы используют диизобутилалюминийгидрид, метилалюмоксан или триэтилалюминий, в качестве галогенирующего агента каталитической системы используют этилалюминийсесквихлорид или диэтилалюминийхлорид.

Сущность предлагаемого изобретения иллюстрируется приведенными ниже примерами.

Пример 1 (по прототипу)

Все операции по приготовлению растворов компонентов каталитических комплексов и каталитических систем в лабораторных условиях проводят в подготовленных сосудах Шленка.

Полимеризацию проводят в аппаратах объемом 13 литров. Мономер, растворитель подают через мерники, раствор каталитической системы, модификатора из сосудов Шленка загружают через дозаторы с использованием сухого очищенного азота.

В полимеризатор объемом 13 литров, снабженный рубашкой для подачи пара и хладоагента, предварительно промытый растворителем с триизобутилалюминием при температуре 60-65°С для удаления примесей, реагирующих с компонентами каталитической системы, охлажденный в токе сухого азота до комнатной температуры 15-20°С, последовательно загружают 3,5 литра растворителя, 6,4 литра раствора бутадиена с концентрацией 17,9 мас.% (770 г бутадиена). Содержимое аппарата нагревают до температуры 40-42°С, подают 100 мл раствора каталитической системы: версатат неодима-бутадиен-ДИБАГ-ЭАСХ(Cl) с мольным отношением 1:15:10:1,7.

Полимеризацию проводят при температуре 56-60°С.

Расчетный расход неодима составляет 1,8 ммоль на 1 кг бутадиена.

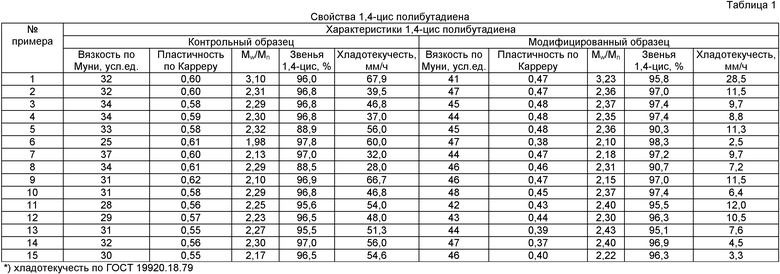

По достижении степени превращения мономера ~95 мас.% отбирают 2 кг полимеризата (контрольный образец), после чего в аппарат подают 36 мл раствора модифицирующего агента PCl3 в нефрасе с концентрацией 0,1 моль/л. Расчетная дозировка модификатора составляет ~0,1 мас.% на полимер. Реакционную смесь выдерживают 30 минут при температуре 70-75°С. Затем охлаждают до 30-40°С, полимеризат стабилизируют, выделяют из раствора водной дегазацией и сушат на вальцах при температуре 70-80°С. Аналогично выделяют контрольный образец. Свойства полученных образцов 1,4-цис полибутадиена приведены в таблице 1.

Пример 2 (по изобретению)

Аналогично приведенному в примере 1 получают каталитическую систему с указанным составом компонентов и проводят полимеризацию при расходе неодима 1,8 ммоль на 1 кг бутадиена с последующей модификацией полимеризата гексахлор-пара-ксилолом (ГХПК) в количестве 100 мг продукта, растворенного в 100 мл применяемого растворителя. Расчетная дозировка модификатора составляет 0,02 мас.% в пересчете на полимер. Реакционную смесь выдерживают в аппарате в течение 30 минут при температуре 70-75°С. Затем охлаждают до 30-40°С, полимеризат стабилизируют антиоксидантом Агидол-2, выделяют из раствора водной дегазацией и сушат на вальцах при температуре 70-80°С. Аналогично выделяют контрольный образец. Характеристика полученного 1,4-цис полибутадиена приведена в таблице 1.

Пример 3

Аналогично приведенному в примере 1 получают каталитическую систему с указанным составом компонентов и проводят полимеризацию при расходе неодима 1,8 ммоль на 1 кг бутадиена с последующей модификацией полимеризата гексабром-пара-ксилолом (ГБПК) в количестве 50 мг растворенного в 100 мл смеси растворителя нефрас : толуол в отношении 90:10 (об.%). Расчетная дозировка модификатора составляет 0,01 мас.% в пересчете на полимер. Реакционную смесь выдерживают при температуре 60-65°С в течение 40 минут. После стабилизации, выделения и сушки получают 1,4-цис полибутадиен. Характеристика 1,4-цис полибутадиена приведена в таблице 1.

Пример 4

Аналогично приведенному в примере 1 получают каталитическую систему состава: версатат неодима - бутадиен - ДИБАГ - ДЭАХ (по Cl) в мольном отношении компонентов 1:15:9:1,7 и проводят полимеризацию при расходе неодима 1,8 ммоль на 1 кг бутадиена с последующей модификацией полимеризата ГХПК в количестве 75 мг растворенного в 100 мл применяемого растворителя. Расчетная дозировка модификатора составляет 0,015 мас.% в пересчете на полимер. После стабилизации, выделения и сушки получают модифицированный 1,4-цис-полибутадиен. Характеристика 1,4-цис полибутадиена приведена в таблице 1.

Пример 5

Аналогично приведеному в примере 1 получают каталитическую систему состава: версатат неодима - бутадиен - ТЭА - ЭАСХ - ДИБАГ при мольном отношении 1:15:12:2,2:2,0 (по Cl) и проводят полимеризацию при расходе неодима 1,8 ммоль на кг 1 бутадиена с последующей модификацией полимеризата ГХПК в количестве 75 мг растворенного в 100 мл применяемого растворителя. Расчетная дозировка модификатора составляет 0,015 мас.% в пересчете на полимер. После стабилизации, выделения и сушки получают 1,4-цис полибутадиен. Характеристика 1,4-цис-полибутадиена приведена в таблице 1.

Пример 6

Аналогично приведенному в примере 1 получают каталитическую систему состава: версатат неодима - бутадиен - МАО - ЭАСХ при мольном отношении 1:15:100:1,5 и проводят полимеризацию при расходе неодима 1,6 ммоль на 1 кг бутадиена с последующей модификацией полимеризата тетрабром-пара-ксилолом (ТБПК) в количестве 100 мг растворенного в 100 мл применяемого растворителя. Расчетная дозировка модификатора составляет 0,02 мас.% в пересчете на полимер. Реакционную смесь выдерживают в течение 10 минут при температуре 90°С. После стабилизации, выделения и сушки получают 1,4-цис полибутадиен. Характеристика 1,4-цис полибутадиена приведена в таблице 1.

Пример 7

Аналогично приведенному в примере 1 получают каталитическую систему состава: трис[бис(2-этилгексил)фосфат]неодима - бутадиен - ДИБАГ - ДЭАХ(по Cl) при мольном отношении компонентов 1:20:9:2,6 и проводят полимеризацию при расходе неодима 1,8 ммоль на 1 кг бутадиена с последующей модификацией ГХПК полимеризата в количестве 75 мг растворенного в 100 мл применяемого растворителя. Расчетная дозировка модификатора составляет 0,015 мас.% в пересчете на полимер. После стабилизации, выделения и сушки получают 1,4-цис полибутадиен. Характеристика 1,4-цис полибутадиена приведена в таблице 1.

Пример 8

Аналогично приведеному в примере 1 получают каталитическую систему состава трис-[бис(2-этилгексил)фосфат]неодима - бутадиен - ТЭА - ЭАСХ при мольном отношении 1:15:12:3,0 и проводят полимеризацию при расходе неодима 1,8 ммоль на 1 кг бутадиена с последующей модификацией полимеризата ГХПК в количестве 75 мг растворенного в 100 мл применяемого растворителя. Расчетная дозировка модификатора составляет 0,015 мас.% в пересчете на полимер. Реакционную смесь выдерживают при температуре 90°С в течение 10 минут. После стабилизации, выделения и сушки получают 1,4-цис полибутадиен. Характеристика 1,4-цис полибутадиена приведена в таблице 1.

Пример 9

Аналогично приведеному в примере 1 получают каталитическую систему состава трис[бис(2-этилгексил)фосфат]неодима - бутадиен - ДИБАГ - ЭАСХ (по Cl) при мольном отношении компонентов 1:15:10:1,7 и проводят полимеризацию при расходе неодима 1,8 ммоль на 1 кг бутадиена с последующей модификацией полимеризата ГХПК в количестве 100 мг растворенного в 100 мл применяемого растворителя. Расчетная дозировка модификатора составляет 0,02 мас.% в пересчете на полимер. Реакционную смесь выдерживают при температуре 60-65°С в течение 30 минут. После стабилизации, выделения и сушки получают 1,4-цис полибутадиена. Характеристика 1,4-цис полибутадиена приведена в таблице 1.

Пример 10

Аналогично приведенному в примере 1 получают каталитическую систему с указанным составом компонентов в примере 5 и проводят полимеризацию при расходе неодима 1,8 ммоль на 1 кг бутадиена с последующей модификацией полимеризата гексабром-пара-ксилолом (ГБПК) в количестве 50 мг растворенного в 100 мл смеси растворителя нефрас : толуол в отношении 90:10 (об.%). Расчетная дозировка модификатора составляет 0,01 мас.% в пересчете на полимер. Реакционную смесь выдерживают при температуре 90°С в течение 20 минут. После стабилизации, выделения и сушки получают 1,4-цис полибутадиен, характеристика которого приведена в таблице 1.

Пример 11

Аналогично приведенному в примере 1 получают каталитическую систему состава: версатат празеодима - бутадиен - ДИБАГ - ЭАСХ при мольном отношении компонентов 1:15:12:3 и проводят полимеризацию при расходе празеодима 2,5 ммоль на 1 кг бутадиена с последующей модификацией полимеризата ГХПК в количестве 75 мг растворенного в 100 мл растворителя нефраса. Расчетная дозировка модификатора 0,015 мас.% в пересчете на полимер. Реакционную смесь выдерживают при температуре 65-70°С в течение 30 минут. После стабилизации, выделения и сушки получают 1,4-цис полибутадиен. Характеристика 1,4-цис полибутадиена приведена в таблице 1.

Пример 12

Аналогично приведенному в примере 1 получают каталитическую систему состава: версатат лантана - бутадиен - ДИБАГ - ЭАСХ при мольном отношении 1:15:12:2,8 и проводят полимеризацию при расходе празеодима 2,5 ммоль на 1 кг бутадиена с последующей модификацией полимеризата ГХПК в количестве 75 мг растворенного в 100 мл растворителя нефраса. Расчетная дозировка модификатора 0,015 мас.% в пересчете на полимер. Реакционную смесь выдерживают при температуре 70-75°С в течение 40 минут. После стабилизации, выделения и сушки получают 1,4-цис полибутадиен. Характеристика 1,4-цис полибутадиена приведена в таблице 1.

Пример 13

При приготовлении каталитической системы по данному примеру в качестве соединения редкоземельного элемента используют смесь соединений лантаноидов с версатовой кислотой (LnV3) в процентном отношении версатат неодима : версатат лантана : версатат празеодима =72:20:8 по массе.

Аналогично приведенному в примере 1 получают каталитическую систему состава: LnV3 - бутадиен - ДИБАГ - ЭАСХ при мольном отношении 1:15:12:1,9 и проводят полимеризацию при расходе (в пересчете на суммарную концентрацию редкоземельных металлов) 2,0 ммоль на 1 кг бутадиена с последующей модификацией полимеризата ГХПК в количестве 75 мг растворенного в 100 мл растворителя нефраса. Расчетная дозировка модификатора 0,015 мас.% в пересчете на полимер. Реакционную смесь выдерживают при температуре 90°С в течение 20 минут. После стабилизации, выделения и сушки получают 1,4-цис полибутадиен. Характеристика 1,4-цис полибутадиена приведена в таблице 1.

Пример 14

Получают каталитическую систему состава: неодеканоат неодима - бутадиен - ДИБАГ - ЭАСХ при мольном отношении 1:15:10:1,5 и проводят полимеризацию в соответствии с примером 1 при расходе неодима 1,8 ммоль на 1 кг бутадиена с последующей модификацией ГХПК аналогично примеру 4. После стабилизации, выделения и сушки получают 1,4-цис полибутадиен. Характеристика 1,4-цис полибутадиена приведена в таблице 1.

Пример 15

Аналогично приведенному в примере 1 получают каталитическую систему состава: 2-этилгексилнеодима - бутадиен - ДИБАГ - ЭАСХ при мольном отношении 1:15:10:1,9 и проводят полимеризацию при расходе неодима 2,0 ммоль на 1 кг бутадиена с последующей модификацией полимеризата ГХПК в количестве 75 мг растворенного в 100 мл растворителя нефраса. Расчетная дозировка модификатора 0,015 мас.% в пересчете на полимер. Реакционную смесь выдерживают при температуре 60-65°С в течение 60 минут. После стабилизации, выделения и сушки получают 1,4-цис полибутадиен. Характеристика 1,4-цис полибутадиена приведена в таблице 1.

Данные, приведенные в примерах 2-15, показывают, что предлагаемый способ модификации 1,4-цис полибутадиена с использованием в качестве модификатора гексахлор-пара-ксилола и гекса-бром-параксилола позволяют получать каучук с узким коэффициентом полидисперсности, регулируемой пластичностью и хладотекучестью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИДИЕНОВ, МОДИФИЦИРОВАННЫЕ ПОЛИДИЕНЫ, ПОЛУЧЕННЫЕ ДАННЫМ СПОСОБОМ, И РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ ПОЛУЧЕННЫХ ПОЛИДИЕНОВ | 2016 |

|

RU2727714C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-ЦИС-ПОЛИБУТАДИЕНА | 2015 |

|

RU2626967C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ЦИС-1,4(СО)ПОЛИМЕРОВ БУТАДИЕНА | 2010 |

|

RU2426747C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ПОЛИМЕРИЗАЦИИ БУТАДИЕНА И СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 2010 |

|

RU2442653C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО 1,4-ЦИС-ПОЛИБУТАДИЕНА | 2010 |

|

RU2442796C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ МОДИФИКАЦИИ 1,4-ЦИС-ПОЛИДИЕНА, СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО 1,4-ЦИС-ПОЛИДИЕНА | 2018 |

|

RU2688164C1 |

| МОДИФИЦИРОВАННЫЕ ПОЛИДИЕНЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2019 |

|

RU2803602C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИДИЕНОВ | 2020 |

|

RU2804706C1 |

| РАЗВЕТВЛЕННЫЕ ПОЛИДИЕНЫ, РЕЗИНОВЫЕ СМЕСИ НА ИХ ОСНОВЕ | 2019 |

|

RU2809256C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2018 |

|

RU2779762C1 |

Изобретение относится к способу получения модифицированного 1,4-цис полибутадиена. В способе получения модифицированного 1,4-цис полибутадиена в инертном органическом растворителе в присутствии каталитической системы, состоящей из соли редкоземельного металла органической кислоты, бутадиена, алкилирующего и хлорирующего агента, с последующей обработкой полимеризата модифицирующей добавкой на основе галогенорганических соединений в качестве модифицирующей добавки используют арилметилгалогениды в количестве (0,01-0,02) мас.% на каучук общей формулы С6Н4 (С3-nХ3)2, где Х - галоген, n=2-3, модификацию проводят при температуре 60-90°С в течение 10-60 минут. Технический результат - получение каучука с узким коэффициентом полидисперсности, регулируемой пластичностью и хладотекучестью. 4 з.п. ф-лы. 2 табл.

1. Способ получения модифицированного 1,4-цис полибутадиена в инертном органическом растворителе в присутствии каталитической системы, состоящей из соли редкоземельного металла органической кислоты, бутадиена, алкилирующего и хлорирующего агента с последующей обработкой полимеризата модифицирующей добавкой на основе галогенорганических соединений, отличающийся тем, что перед выделением полимеризата, при конверсии бутадиена не менее 95 мас.% в полимеризат добавляют модифицирующую добавку, в качестве которой используют арилметилгалогениды в количестве 0,01-0,02 мас.% на каучук, общей формулы С6Н4 (СН3-nХn)2, где Х - галоген, n=2-3.

2. Способ по п.1, отличающийся тем, что в качестве редкоземельного металла соли органической кислоты используют неодим, празеодим, лантан или их смеси.

3. Способ по п.1, отличающийся тем, что в качестве органической кислоты соли редкоземельного металла используют версатовую кислоту, неодекановую кислоту, 2-этилгексановую кислоту, 2-этилгексилфосфорную кислоту.

4. Способ по п.1, отличающийся тем, что в качестве алкилирующего агента каталитической системы используют диизобутилалюминий-гидрид, триэтилалюминий или метилалюмоксан.

5. Способ по п.1, отличающийся тем, что в качестве галогенирующего агента каталитической системы используют этилалюминий-сесквихлорид или диэтилалюминийхлорид.

| УСТРОЙСТВО ДЛЯ СКРУЧИВАНИЯ концов ПРОВОЛОКИ | 0 |

|

SU386808A1 |

| US 4525549 A, 25.06.1985 | |||

| Способ прецизионного литья | 1947 |

|

SU76535A1 |

| ЕР 1099711 A2, 16.05.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-(СО)ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ И (СО)ПОЛИМЕР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2002 |

|

RU2203289C1 |

| 2001 |

|

RU2206577C | |

Авторы

Даты

2011-12-27—Публикация

2010-06-21—Подача