(5) СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ СПЕКАНИЯ ШИХТЫ НА АГЛОЛЕНТЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Система регулирования процесса спекания | 1974 |

|

SU910810A1 |

| Устройство для регулирования загрузки агломерационной ленты шихтой | 1977 |

|

SU635147A1 |

| Способ регулирования процесса спеканияАглОшиХТы | 1979 |

|

SU836165A1 |

| Агломерационная машина | 1989 |

|

SU1779285A3 |

| Способ производства агломерата на агломерационной машине | 1987 |

|

SU1447901A1 |

| КОНВЕЙЕРНАЯ АГЛОМЕРАЦИОННАЯ МАШИНАПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ ДЛЯ СПЕКАНИЯШИХТЫ ПОД ДАВЛЕНИЕМ | 1971 |

|

SU431216A1 |

| Способ контроля положения места законченности процесса спекания материала на конвейерных машинах | 1976 |

|

SU609774A1 |

| Конвейерная агломерационная машина для спекания под давлением | 1971 |

|

SU569830A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ДВУСЛОЙНОЙ ЗАГРУЗКОЙ ШИХТЫ НА АГЛОМАШИНУ | 1993 |

|

RU2035518C1 |

| Система управления загрузкой шихты на аглоленту | 1980 |

|

SU929720A1 |

1

Изобретение относится к металлургической промышленности, в частности к конструкции конвейерных машин непрерывного действия,используемых для окускования сырья на фабриках окомко вания агломерации, и может быть использовано в аналогичных процессах цветной и горнообогатительной промышленности.

.Известна система управления процессом спекания, согласно которой паллеты на холостой ветви перемещаются специальными устройствами для ускоренного перемещения, торможения и поджима.

Недостатком этой системы является отсутствие стабилизации температуры паллет и сложность конструкции.

Наиболее близкой по технической сущности и ожидаемому эффекту к предлагаемой является система управления процессом спекания, содержащая датчик скорости аглоленты, термодатчики, установленные под Наллетами, и

задатчик температуры, связанные с регулятором управляемого воздействия Cl }.

Недостатком известной системы является невозможность стабилизации температуры паллет перед их загрузкой.

Целью изобретения является стабилизация температуры паллет перед их загрузкой.

to

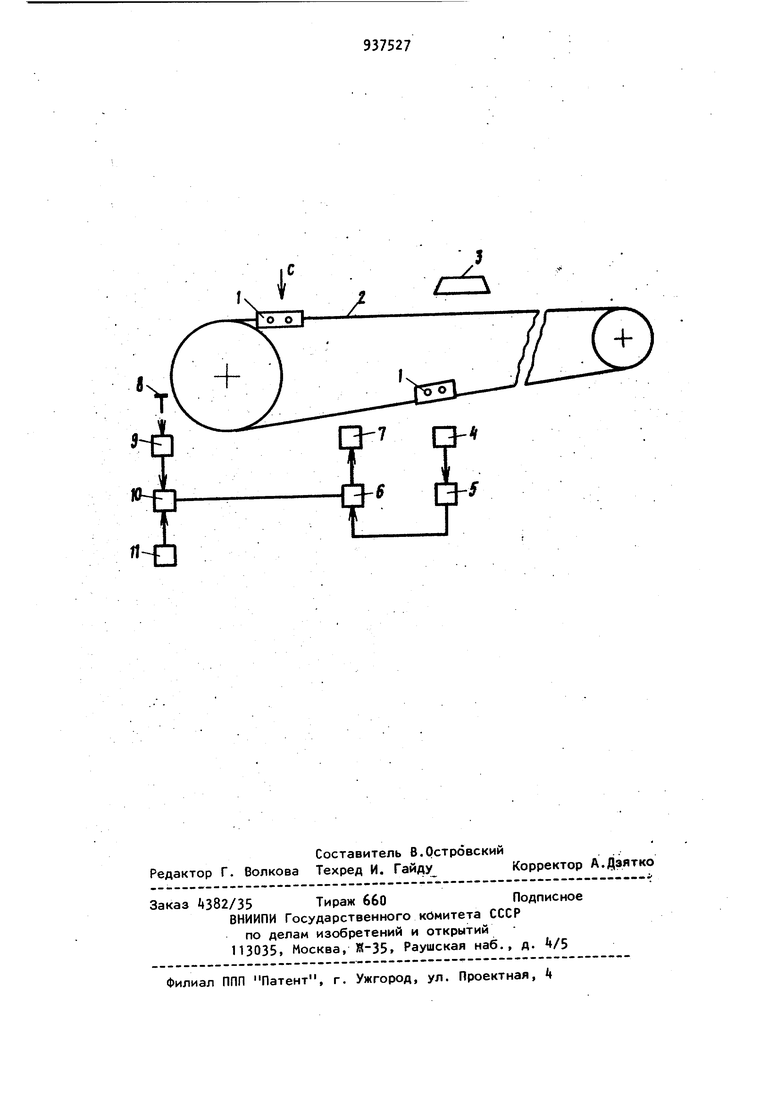

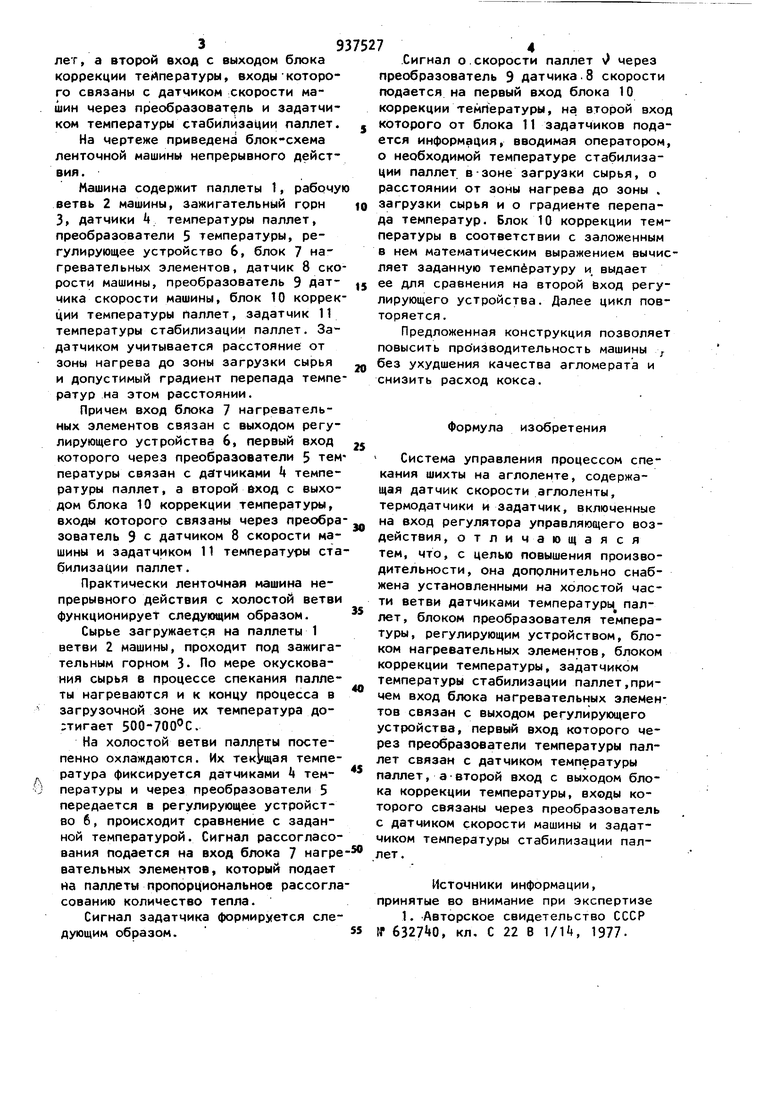

Поставленная цель достигается тем, что до места загрузки сырья в паллеты на холостой ветви дополнительно установлены датчики температуры паллет, преобразователи температуры пал15лет, регулирующее устройство, блок нагревательных элементов, блок коррекции температуры, задатчик температуры стабилизации паллет, причем вход 20 блока нагревательных элементов связан с выходом регулирующего устройства, первый вход которого через преобразователи температуры паллет связан с датчиками температуры пал9лет, a второй вход с выходом блока коррекции температуры, входы которого связаны с датчиком скорости машин через преобразователь и задатчиком температуры стабилизации паллет. На чертеже приведена блок-схема ленточной машины непрерывного действия . Машина содержит паллеты 1, рабочу ветвь 2 машины, зажигательный горн 3, датчики 4 температуры паллет, преобразователи 5 температуры, регулирующее устройство 6, блок 7 нагревательных элементов, датчик 8 ско рости машины, преобразователь 9 Датчика скорости машины, блок 10 коррек ции температуры Паллет, задатчик 11 температуры стабилизации паллет, Задатчиком учитывается расстояние от зоны нагрева до зоны загрузки сырья и допустимый градиент перепада темпе ратур на этом расстоянии. Причем вход блока 7 нагревательных элементов связан с выходом регулирующего устройства 6, первый вход которого через преобразователи 5 тем пературы связан с датчиками k температуры паллет, а второй йход с выходом блока 10 коррекции температуры, входы которого связаны через преобра зователь 9 с датчиком 8 скорости машины и задатчиком 11 температуры ста билизации паллет. Практически ленточная машина непрерывного действия с холостой ветви функционирует следующим образом. Сырье загружается на паллеты 1 ветви 2 машины, проходит под зажигательным горном 3- По мере окускования сырья 8 процессе спекания паллеты нагреваются и к концу процесса в загрузочной зоне их температура достигает 500-700 0. На холостой ветви паллеты постепенно охлаждаются. Их текущая температура фиксируется датчиками 4 температуры и через преобразователи 5 передается в регулирующее устройство 6, происходит сравнение с заданной температурой. Сигнал рассогласования подается на вход блока 7 нагре вательных элементов, который подает на паллеты пропорциональное рассогла сованию количество тепла. Сигнал задатчика формируется следующим образом. 74 .Сигнал о.скорости паллет через преобразователь 9 датчика.8 скорости подается на первый вход блока 10 коррекции температуры, на второй вход которого от блока 11 задатчиков подается информация, вводимая оператором, о необходимой температуре стабилизации паллет в-зоне загрузки сырья, о расстоянии от зоны нагрева до зоны . загрузки сырья и о градиенте перепада температур. Блок 10 коррекции температуры в соответствии с заложенным в нем математическим выражением вычисляет заданную температуру и выдает ее для сравнения на второй бход регулирующего устройства. Далее цикл повторяется. Предложенная конструкция позволяет повысить производительность машины без ухудшения качества агломерата и снизить расход кокса. Формула изобретения Система управления процессом спекания шихты на аглоленте, содержащая датчик скорости аглоленты, термодатчики и задатчик, включенные на вход регулятора управляющего воздействия, отличающаяся тем, что, с целью повышения производительности, она дополнительно снабжена установленными на холостой части ветви датчиками температуры паллет, блоком преобразователя температуры, регулирующим устройством, блоком нагревательных элементов, блоком коррекции температуры, задатчиком температуры стабилизации паллет,причем вход блока нагревательных элементов связан с выходом регулирующего устройства, первый вход которого через преобразователи температуры паллет связан с датчиком температуры паллет, авторой вход с выходом блока коррекции температуры, входы которого связаны через преобразователь с датчиком скорости машины и задатчиком температуры стабилизации паллет. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 6327 0, кл, С 22 В I/It, 1977.

Авторы

Даты

1982-06-23—Публикация

1980-10-08—Подача