(5) ОЧИСТИТЕЛЬ ВОЛОКНИСТОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Очиститель волокнистого материала | 1986 |

|

SU1406226A1 |

| Регенератор семян хлопчатника | 1985 |

|

SU1305203A1 |

| Пильный барабан волокнообрабатывающей машины | 1986 |

|

SU1381206A1 |

| Очиститель волокнистого материала | 1983 |

|

SU1148912A1 |

| Очиститель волокнистого материала | 1985 |

|

SU1333721A1 |

| Очиститель волокнистого материала | 1984 |

|

SU1270175A1 |

| Колосниковая решетка очистителя волокнистого материала | 2017 |

|

RU2668544C1 |

| Устройство для отделения волокнистой фракции от хлопка-сырца (его варианты) и способ переработки хлопка-сырца (его варианты) | 1990 |

|

SU1836503A3 |

| Колосниковая решетка очистителя волокнистого материала | 2019 |

|

RU2710829C1 |

| Пильчатая секция очистителя хлопка-сырца | 1982 |

|

SU1049578A1 |

1

Изобретение относится к текстильной промышленности и может быть использовано в очистителях волокнистого материала.

Известен очиститель волокнистого

материала,содержащий пильный барабан с просеивающей решеткой под ним и средство пневматического рыхления материала в виде расположенных вдоль барабана в шахматном порядке нагнетательных сопел l.

Недостатком этого очистителя является невысокая эффективность очистительного процесса, а также повреждение волокнистого материала при взаимодействии его с рабочими гранями колосников, ориентированных вдоль барабана.

Цель изобретения - повышение .очистительного эффекта и уменьшение повреждения волокна.

Указанная цель достигаётс-я тем, что в очистителе волокнистого материала, содержащем рабочий пильный барабан с просеивающей решеткой под ним и средство .вматического рыхления материала, содержащее расположенные вдоль барабана в шахматном порядке нагнетательные сопла, согласно изобретению просеивающая решеТка состоит из колосников с рабочей гранью, расположенной вдоль барабана, при этом (Q по меньшей мере один колосник выполнен полым и связан с нагнетательной пневмосистемой, а сопла выполнены на его рабочей грани.

Диаметр выходного отверстия сопел 5 не более 3 мм, а расстояние между осью каждого сопла и рабочей кромкой колосника составляет 3,5-8,5 мм.

Шаг расстановки сопел не превышает шага расположения пил рабочего барабана .

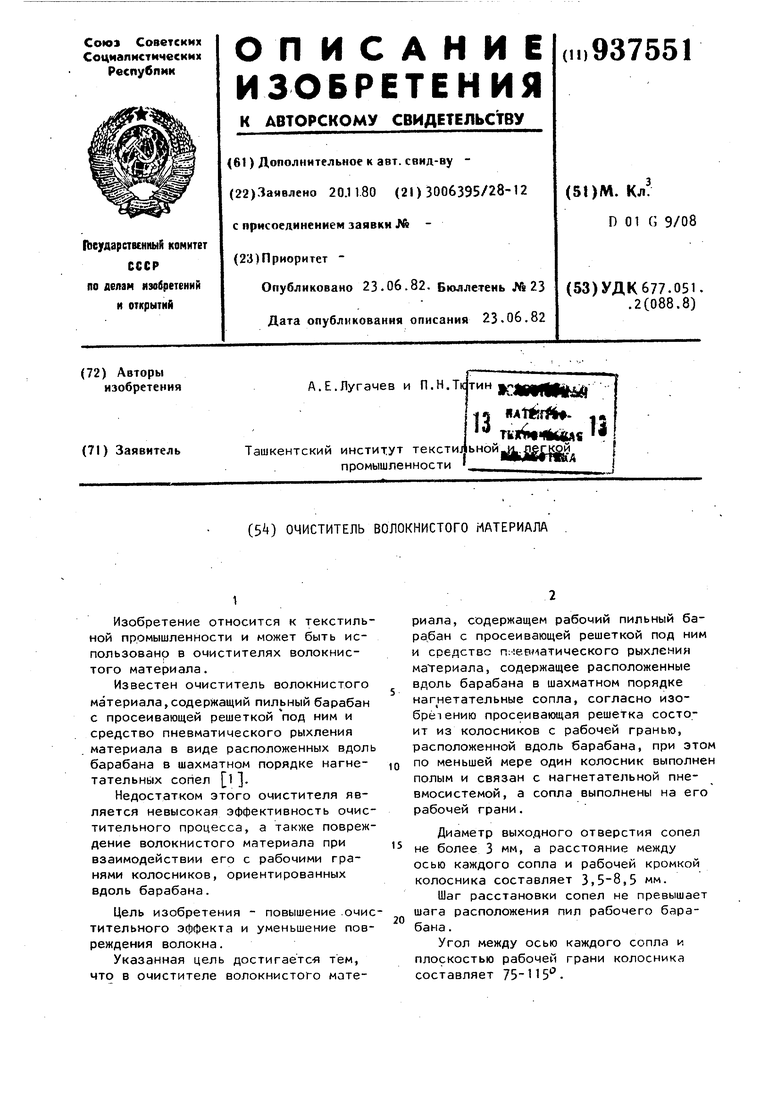

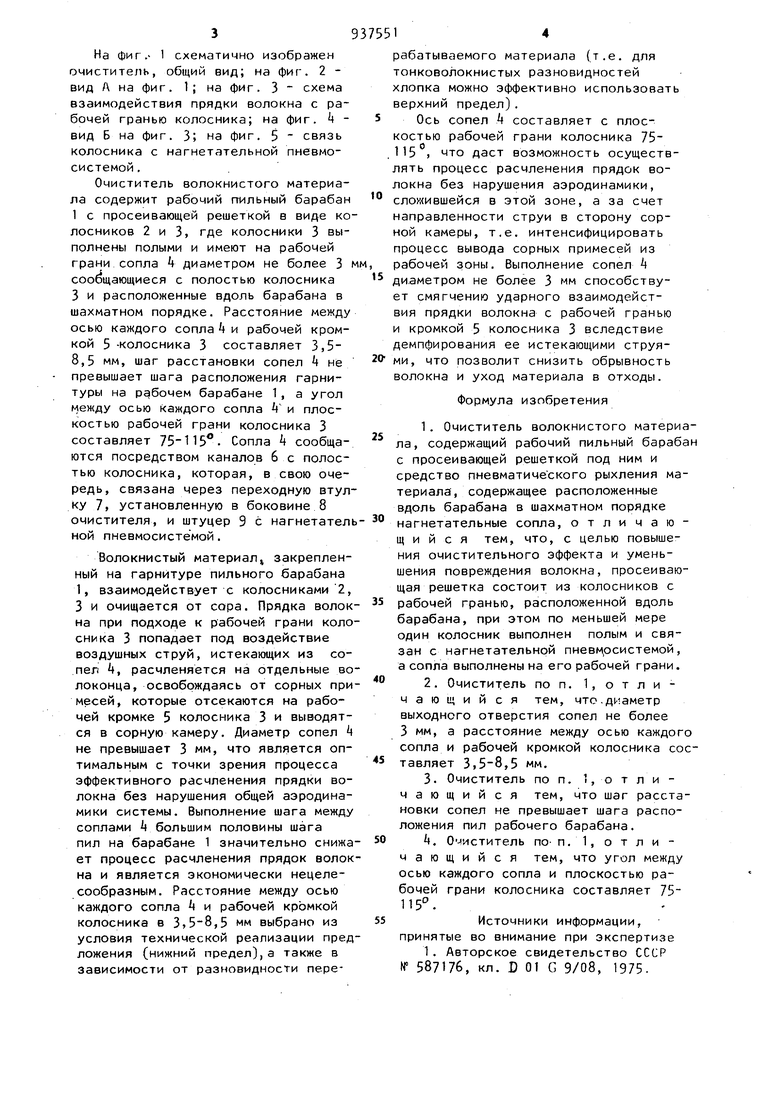

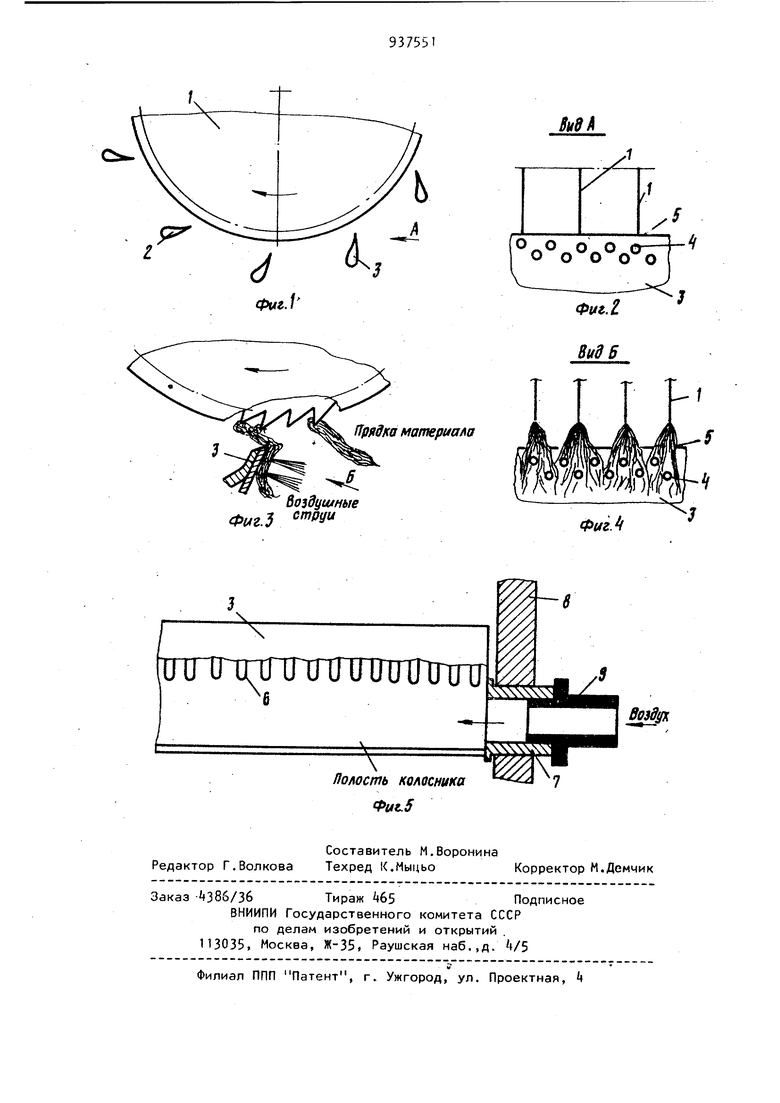

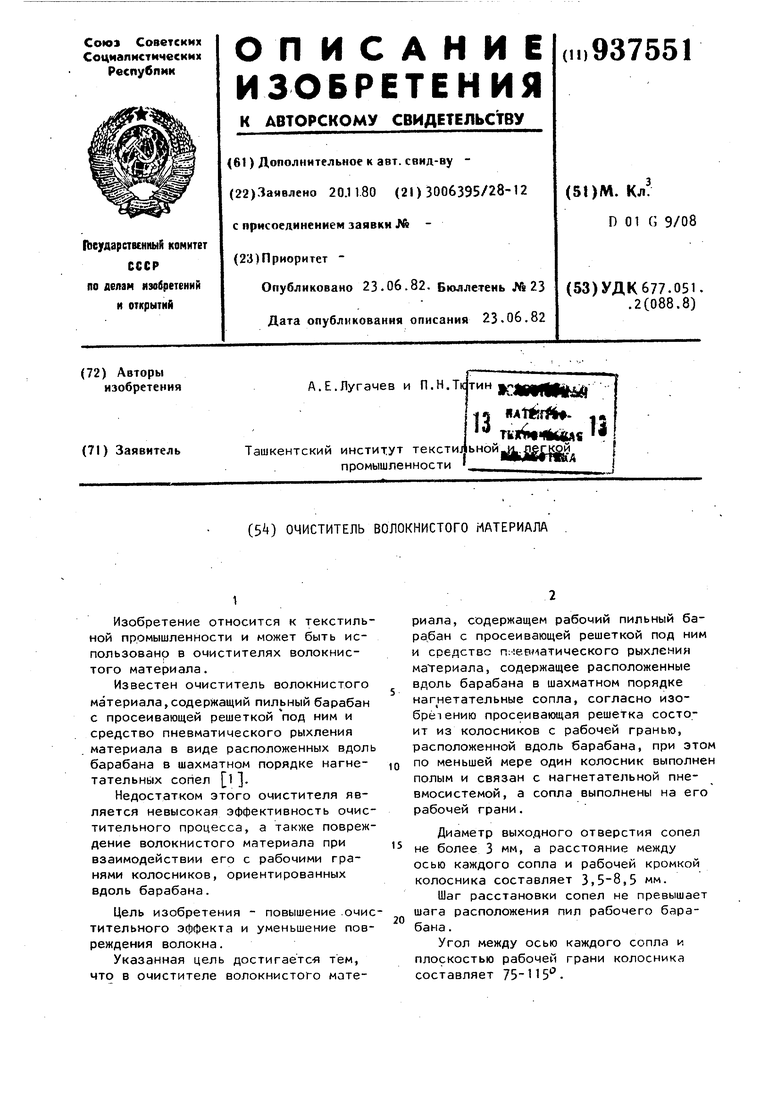

Угол между осью каждого сопла и плоскостью рабочей грани колосника составляет 75-115. 3 На фиг.- 1 схематично изображен очиститель, общий вид; на фиг. 2 вид А на фиг. 1; на фиг. 3 схема взаимодействия прядки волокна с рабочей гранью колосника; на фиг. 4 вид Б на фиг. 3; на фиг. 5 связь колосника с нагнетательной пневмосистемой. Очиститель волокнистого материала содержит рабочий пильный барабан 1 с просеивающей решеткой в виде ко лосников 2 и 3, где колосники 3 выполнены полыми и имеют на рабочей грани сопла k диаметром не более 3 сообщающиеся с полостью колосника 3 и расположенные вдоль барабана в шахматном порядке. Расстояние между осью каждого сопла и рабочей кромкой 5 -колосника 3 составляет 3,58,5 мм, шаг расстановки сопел 4 не превышает шага расположения гарнитуры на рабочем барабане 1, а угол между осью каждого сопла 4 и плоскостью рабочей грани колосника 3 составляет 75-113. Сопла k сообщаются посредством каналов 6с полостью колосника, которая, в свою очередь, связана через переходную втул ку 7, установленную в боковине 8 очистителя, и штуцер 9 с нагнетател ной пневмосистемой. Волокнистый материалJ закрепленный на гарнитуре пильного барабана 1, взаимодействует с колосниками 2 3 и очищается от сора. Прядка волок на при подходе к рабочей грани коло сника 3 попадает под воздействие воздушных струй, истекающих из сопел , расчленяется на отдельные во локонца, освобождаясь от сорных при месей, которые отсекаются на рабочей кромке 5 колосника 3 и выводятся в сорную камеру. Диаметр сопел не превышает 3 мм, что является оптимальным с точки зрения процесса эффективного расчленения прядки волокна без нарушения общей аэродинамики системы. Выполнение шага между соплами большим половины шага пил на барабане 1 значительно снижа ет процесс расчленения прядок волок на и является экономически нецелесообразным. Расстояние между осью каждого сопла А и рабочей кромкой колосника в 3,5-8,5 мм выбрано из условия технической реализации пред ложения (нижний предел), а также в зависимости от разновидности пере14рабатываемого материала (т.е. для тонковолокнистых разновидностей лопка можно эффективно использовать верхний предел). Ось сопел А составляет с плоскостью рабочей грани колосника 75115 , что даст возможность осуществять процесс расчленения прядок воокна без нарушения аэродинамики, сложившейся в этой зоне, а за счет направленности струи в сторону сорной камеры, т.е. интенсифицировать процесс вывода сорных примесей из рабочей зоны. Выполнение сопел 4 иаметром не более 3 мм способствует смягчению ударного взаимодействия прядки волокна с рабочей гранью и кромкой 5 колосника 3 вследствие демпфирования ее истекающими струями, что позволит снизить обрывность волокна и уход материала в отходы. Формула изобретения 1.Очиститель волокнистого материала, содержащий рабочий пильный барабан с просеивающей решеткой под ним и средство пневматического рыхления материала, содержащее расположенные вдоль барабана в шахматном порядке нагнетательные сопла, отличающийся тем, что, с целью повышения очистительного эффекта и уменьшения повреждения волокна, просеивающая решетка состоит из колосников с рабочей гранью, расположенной вдоль барабана, при этом по меньшей мере один колосник выполнен полым и связан с нагнетательной пневк осистемой, а сопла выполнены на его рабочей грани. 2.Очиститель по п. 1, о т л и чающийся тем, что.диаметр выходного отверстия сопел не более 3 мм, а расстояние между осью каждого сопла и рабочей кромкой колосника составляет 3,5-8,5 мм. 3.Очиститель по п. 1, о т л и чающийся тем, что шаг расстановки сопел не превышает шага расположения пил рабочего барабана. . О иститель по- п. 1, о т л и чающийся тем, что угол между осью каждого сопла и плоскостью рабочей грани колосника составляет 75115°. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 587176, кл. D 01 G 9/08, 1975.

8ид 6

Авторы

Даты

1982-06-23—Публикация

1980-11-20—Подача