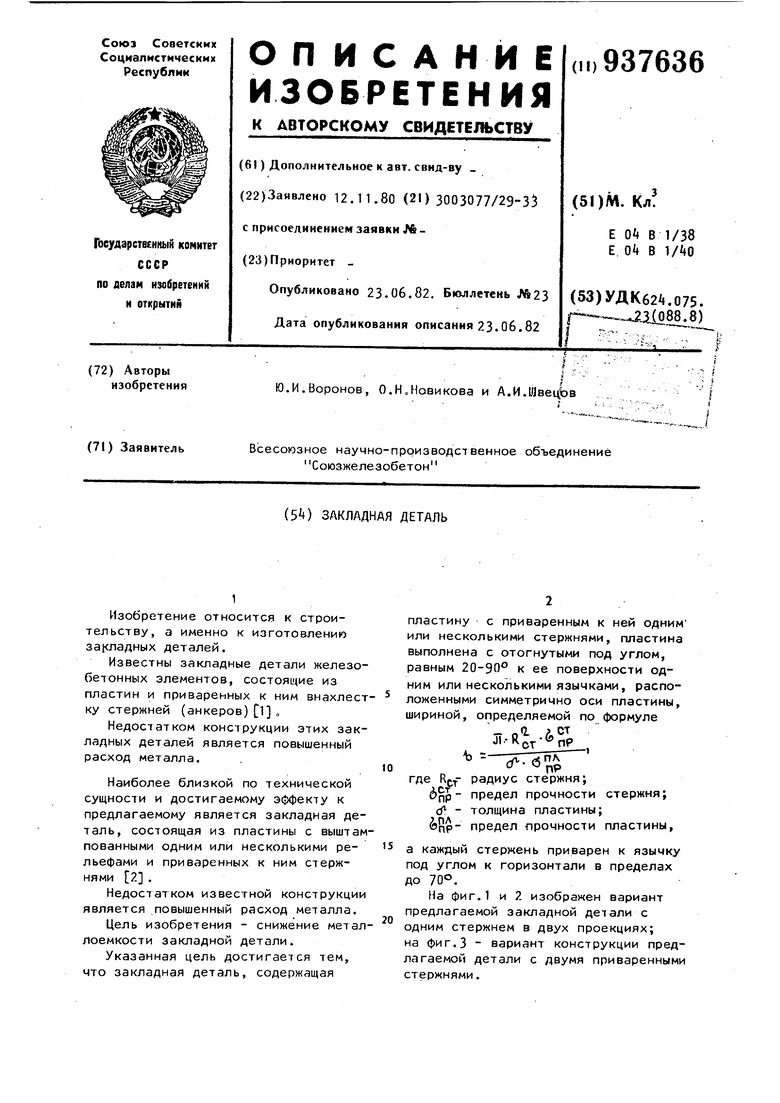

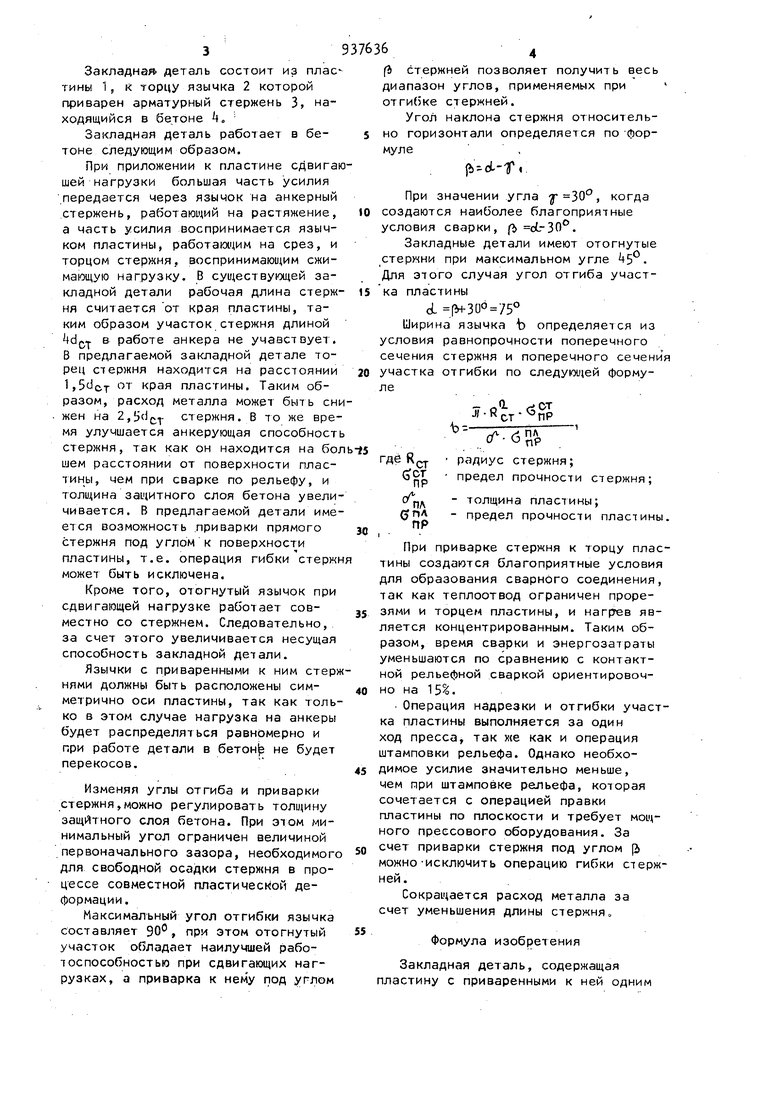

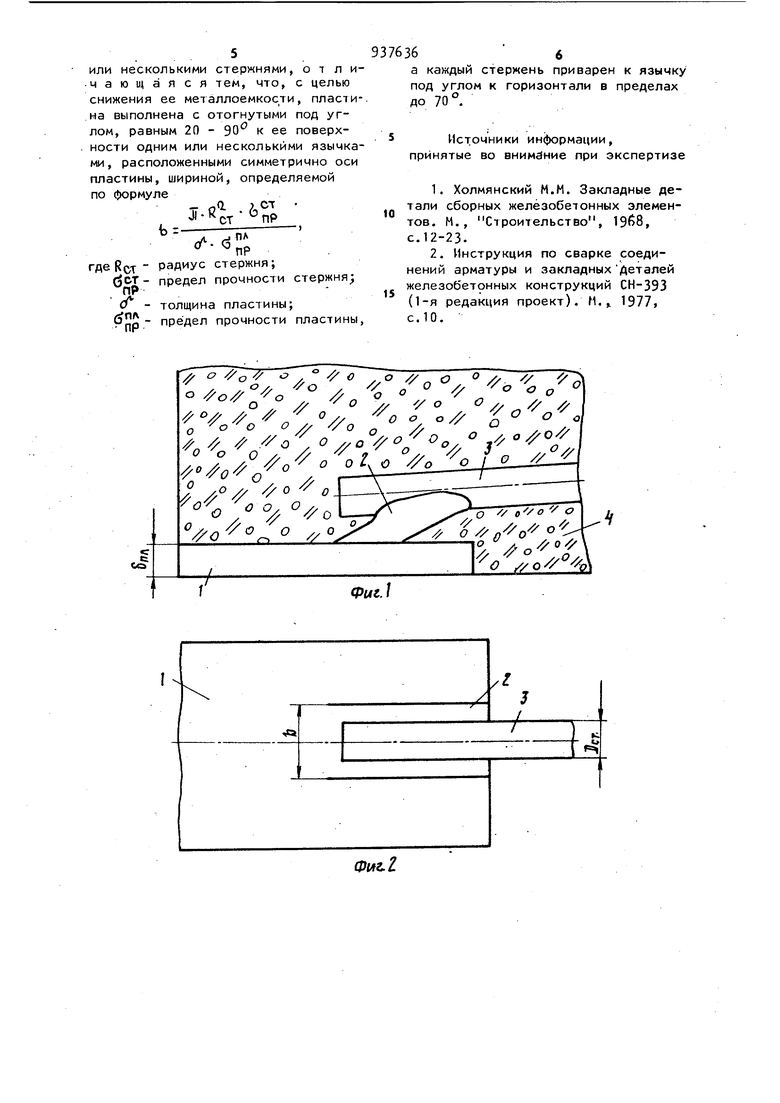

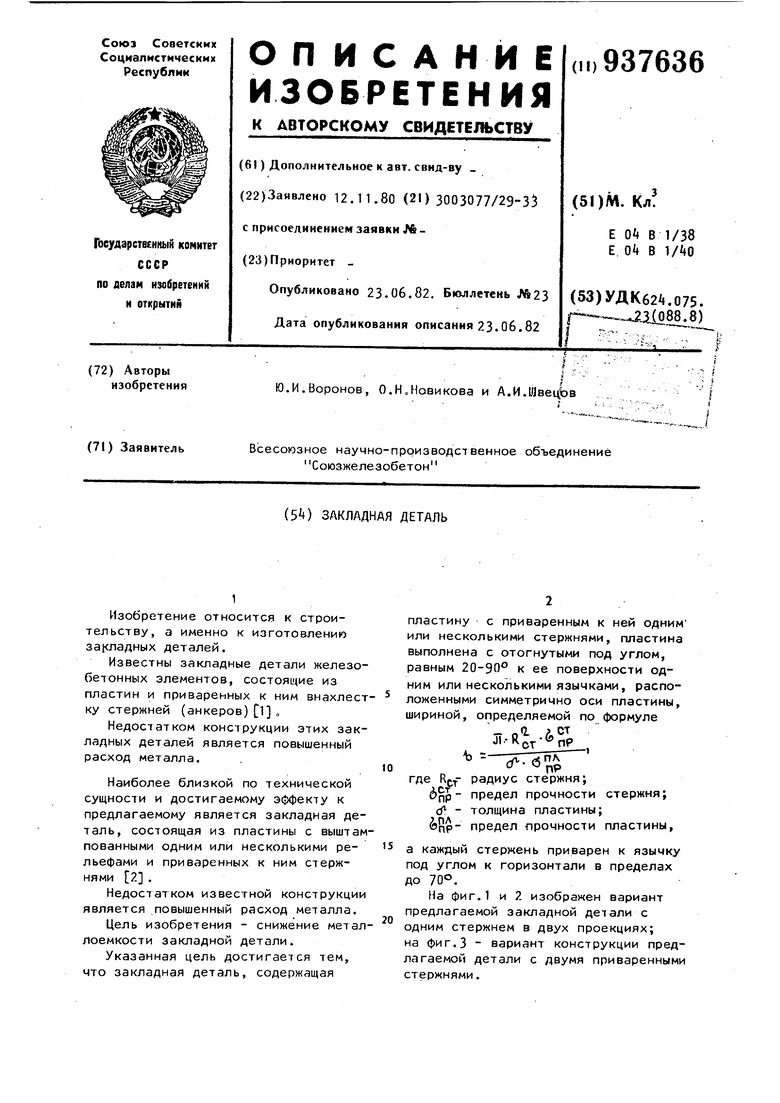

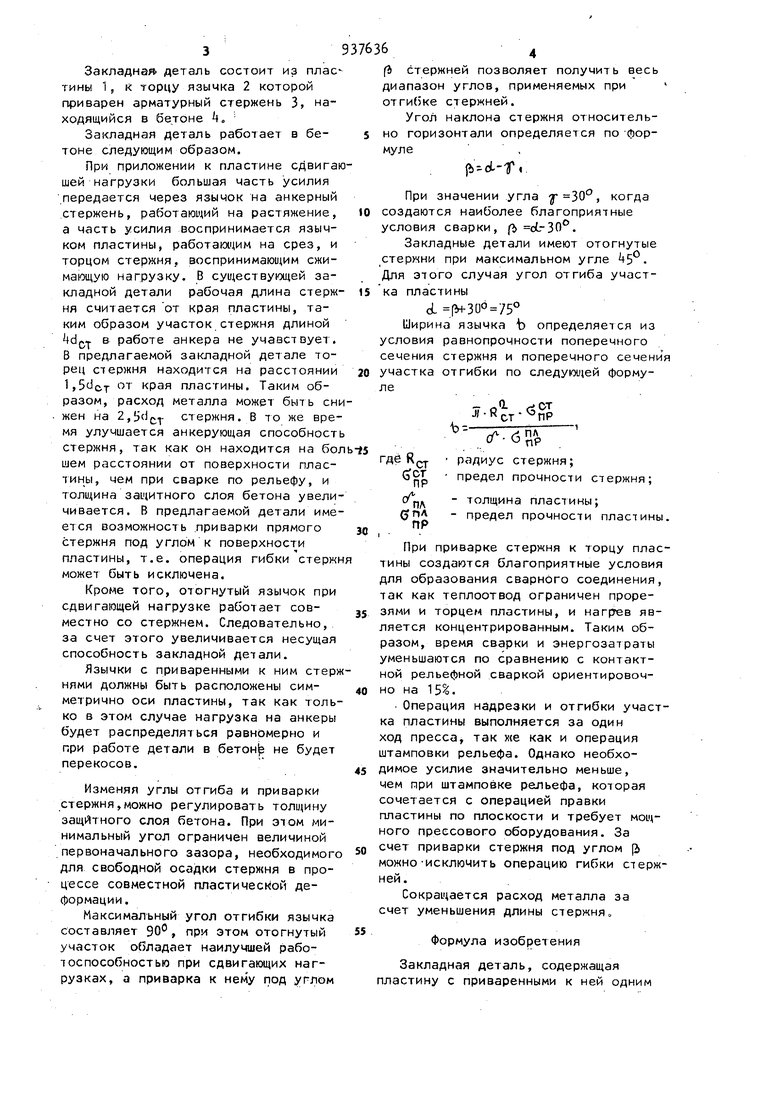

Изобретение относится к строительству, а именно к изготовлению за1 ладных деталей. Известны закладные детали железо бетонных элементов, состоя1чие из пластин и приваренных к ним внахлес ку стержней (анкеров)1 „ Недостатком конструкции этих зак ладных деталей является повышенный расход металла. Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемому является закладная де таль, состоящая из пластины с вышта пованными одним или несколькими рельефами и приваренных к ним стержнями 2 . Недостатком известной конструкци является повышенный расход металла. Цель изобретения - снижение метал лоемкости закладной детали. Указанная цель достигается тем, что закладная деталь, содержащая пластину с приваренным к ней одним или несколькими стержнями, пластина выполнена с отогнутыми под углом, равным 20-90° к ее поверхности одним или несколькими язычками, расположенными симметрично оси пластины, шириной, определяемой по формуле Ji..Rj, где Рэдиус стержня; (рр - предел прочности стержня; (f: - толщина пластины; &ПР предел прочности пластины, а каждый стержень приварен к язычку под углом к горизонтали в пределах до 70°. На фиг.1 и 2 изображен вариант предлагаемой закладной детали с одним стержнем в двух проекциях; на фиг.З вариант конструкции предлагаемой детали с двумя приваренными стержнями. Закладная- деталь состоит из пластины 1, к торцу язычка 2 которой приварен арматурный стержень 3, находящийся в бетоне k, Закладная деталь работает в бетоне следующим образом. При приложении к пластине сдвигаю щей нагрузки большая часть усилия передается через язычок на анкерный стержень, работающий на растяжение, а часть усилия воспринимается язычком пластины, работаю1цим на срез, и торцом стержня, вocпpинимaюu им сжимающую нагрузку. В существующей закладной детали рабочая длина стержня считается от края пластины, таким образом участок стержня длиной d в работе анкера не учааствует. В предлагаемой закладной детале торец стержня находится на расстоянии 1,5dcT края пластины. Таким образом, расход металла может быть сни . жен на 2,ydjs. стержня. В то же время улучшается анкерующая способност стержня, так как он находится на бол шем расстоянии от поверхности пластины, чем при сварке по рельефу, и защитного слоя бетона увеличивается. В предлагаемой детали имеется возможность .приварки прямого стержня под углом к поверхности пластины, т.е. операция гибки стержн может быть исключена. Кроме того, отогнутый язычок при сдвигающей нагрузке работает совместно со стержнем. Следовательно, за счет этого увеличивается несущая способность закладной детали. Язычки с приваренными к ним стерж нями должны быть расположены симметрично оси пластины, так как только в этом случае нагрузка на анкеры будет распределяться равномерно и при работе детали в бетон не будет перекосов. Изменяя углы отгиба и приварки стержня,можно регулировать толщину защитного слоя бетона. При этом минимальный угол ограничен величиной первоначального зазора, необходимого для свободной осадки стержня в процессе совместной пластической деформации. Максимальный угол отгибки язычка составляет 90, при этом отогнутый участок обладает наилучшей работоспособностью при сдвигающих нагрузках, а приварка к нему под углом 64 fJ стержней позволяет получить весь диапазон углов, применяемых при отгибке стержней. Угол наклона стержня относительно горизонтали определяется по формуле (b-dl-f. При значении угла у 30 , когда создаются наиболее благоприятные условия сварки, fb oL-30. Закладные детали имеют отогнутые стержни при максимальном угле kS. Для этого случая угол отгиба участка пластины dL fH300 75° Ширина язычка Ъ определяется из условия равнопрочности поперечного сечения стержня и поперечного сечения участка отгибки по следующей формуле3 -RcT- nP cf-б радиус стержня; предел прочности стержня; -толщина пластины; -предел прочности пластины. При приварке стержня к торцу пластины создаются благоприятные условия для образования сварного соединения, так как теплоотвод ограничен прорезями и торцем пластины, и нагрев является концентрированным. Таким образом, время сварки и энергозатраты уменьшаются по сравнению с контактной рельефной сваркой ориентировочно на S% Операция надрезки и отгибки участка пластины выполняется за один ход пресса, так х(е как и операция штамповки рельефа. Однако необходимое усилие значительно меньше, чем при штамповке рельефа, которая сочетается с операцией правки пластины по плоскости и требует мощного прессового оборудования. За счет приварки стержня под углом (i можно-исключить операцию гибки стержней. Сокращается расход металла за счет уменьшения длины стержня„ Формула изобретения Закладная деталь, содержащая пластину с приваренными к ней одним

или несколькими С7ержнями, о т л ичающаяся тем, что, с целью снижения ее металлоемкости, пластина выполнена с отогнутыми под углом, равным 20 - 90 к ее поверхности одним или несколькими язычками, расположенными симметрично оси пластины, шириной, определяемой по формуле

J.fi.ПР

ст

ЬгПА

/. 0

ПР

радиус стержня;

предел прочности стержня:

толщина пластины;

предел прочности пластины,

9376366

а каждый стержень приварен к язычку под углом к горизонтали в пределах до 70 °.

5Источники информации,

принятые во внимание при экспертизе

1.Холмянский М.М. Закладные детали сборных железобетонных элементов. М., Строительство, 1Э68,

с.12-23.

2.Инструкция по сварке соединений арматуры и закладныхДеталей железобетонных конструкций СН-393 (1-я редакция проект). М,„ 1977, с.10.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАКЛАДНАЯ ДЕТАЛЬ | 1993 |

|

RU2040648C1 |

| ЗАКЛАДНАЯ ДЕТАЛЬ ЖЕЛЕЗОБЕТОННОЙ КОЛОННЫ | 1994 |

|

RU2049879C1 |

| СПОСОБ РАСПОЛОЖЕНИЯ ЗАКЛАДНЫХ ДЕТАЛЕЙ В ЖЕЛЕЗОБЕТОННОЙ КОНСТРУКЦИИ | 2024 |

|

RU2833655C1 |

| Закладная деталь | 1980 |

|

SU920138A1 |

| УСТРОЙСТВО ДЛЯ УСИЛЕНИЯ ФУНДАМЕНТОВ КОЛОНН | 2014 |

|

RU2561425C1 |

| ПОДВЕСНАЯ СИСТЕМА ДЛЯ МОНТАЖА БЕТОННОЙ ПАНЕЛИ ФАСАДА ЗДАНИЯ | 2024 |

|

RU2835338C1 |

| Закладная деталь | 1987 |

|

SU1513097A1 |

| Закладная деталь | 1988 |

|

SU1601296A1 |

| Способ сварки под флюсом наклонного соединения анкерного стержня с элементом проката | 1982 |

|

SU1117165A1 |

| Закладная деталь | 1984 |

|

SU1255694A1 |

,

// о // / о // // // О о а//

j.s..;../,%////:°

х о

/А

//

X

о /

/

, о//

Фиг./

Фиг.1

Фиг.3

Авторы

Даты

1982-06-23—Публикация

1980-11-12—Подача