2. Способ по п. 1, отличающийся тем, что анкерный стержень при его осадке в ванну расплавленного металла перемещают горизонтально в направлении к плоскости свариваемого элемента на расстояние О, 25 диаметров анкерного стержня. 1 5 3. Способ по п. 1, отличающийся тем, что при сварке анкерного стержня с торцом прокатного элемента между наружной плоскостью прокатного элемента и его опорой выполняют зазор, заполняемый флюсом и равный средней величине размера флюсового зерна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сварки тавровых соединений стержней | 1976 |

|

SU749596A1 |

| Устройство для сварки магнитоуправляемой дугой | 1986 |

|

SU1409426A1 |

| Устройство для электродуговой сварки под слоем флюса стержней втавр | 1981 |

|

SU986675A1 |

| УСТРОЙСТВО ДЛЯ ПРИВАРКИ СТЕРЖНЕЙ К ЭЛЕМЕНТАМ СОРТОВОГО ПРОФИЛЯ ПОД СЛОЕМ ФЛЮСА | 1969 |

|

SU251116A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ ЗАКЛАДНЫХ ДЕТАЛЕЙ | 2012 |

|

RU2508971C1 |

| Способ электрошлаковой сварки | 1991 |

|

SU1807925A3 |

| Способ автоматической сварки под флюсом в потолочном положении и устройство для его осуществления | 1979 |

|

SU1353594A1 |

| Способ односторонней дуговой автоматической сварки под флюсом | 1989 |

|

SU1798082A1 |

| Способ термитной сварки | 1986 |

|

SU1366338A1 |

| Способ автоматической сварки под флюсом в потолочном положении и устройство для его осуществления | 1988 |

|

SU1673338A2 |

1. СПОСОБ СВАРКИ ПОД ФЛЮСОМ НАКЛОННОГО СОЕДИНЕНИЯ АНКЕРНОГО СТЕРЖНЯ С ЭЛЕМЕНТОМ ПРОКАТА, заключающийся в возбуждении электрической дуги между вертикально расположенным анкерным стержнем и установленньп- на опоре под углом к нему элементом проката с последующим оплавлением стержня и его осадкой в ванну расплавленного металла, о тличающийся тем. что, с целью повьппения качества сварного соединения, выполняемого при угле наклона оси анкерного стержня к плоскости прокатного элемента менее 30°, до возбуждения электрической дуги на элементе проката на расстоянии, равном 0,5-0,8 диаметра анкерного стержня от соприкосновения свариваемых элементов в нап(Л равлении стекания расправленного металла устанавливают ограничитель, удерживающий расплавленный металл. О5 ел

1

Изобретение относится к способу получения электродуговой сваркой под флюсом наклонного соединения анкерного стержня с плоскостью или тордом прокатного элемента и может быть использовано в заводской технологии изготовления закладных деталей предприятими строительной индустрии.

Известен способ сварки под флюсо наклонного соединения элементов закладной детали, при котором возбуждение электрической дуги происходит между вертикально расположенным анкерным стержнем и установленной под углом к нему плоскостью прокатного элемента l J.

Однако известный способ не обеспечивает сварку анкерного стержня иза стенания ванны расплавленного металла при углах наклона плоскости прокатного элемента к оси стержня менее 30, что приводит к необходимости применения нахлесточных соединений элементов закладных деталей, выполняемых ручной дуговой или контактной рельефно-точечной сварками. Кроме того, в случае приварки анкерного стержня к торцу пластины закланой детали часто происходят поджоги ее опоры, что ухудшает качество сварного соединения.

Цель изобретения - повышение качества сварного соединения., выполняемого при угла наклона оси анкерного стержня к плоскости прокатного элемента менее 30.

Поставленная цель достигается тем, что согласно способу сварки под флюсом наклонного соединения анкерного стержня с элементом проката, заключающемуся в возбуждении электрической дуги мезвду вертикально расположенным анкером стержнем и установленным на опоре под углом к нему элементом проката с последующгим оплавлением стержня и его осадкой в ванну расплавленного металла, до возбуждения электрической дуги на элементе проката на расстоянии, равном 0,5-0,8 диаметра анкерного стержня, от точки соприкосновения свариваемых элементов в направлении стекания расплавленного металла устанавливают ограничитель, удерядавающий расплавленный металл.

Анкерный стержень при его осадке в ванну расплавленного металла перемещают горизонтально в направле- НИИ к плоскости свариваемого элемента на расстояние 0,25 диаметра анкерного стержня.

При сварке анкерного стержня с торцом прокатного элемента между наружной плоскостью прокатного элемента и его опорой выполняют зазор, заполняемьш флюсом и равный средней величине размера флюсового зерна.

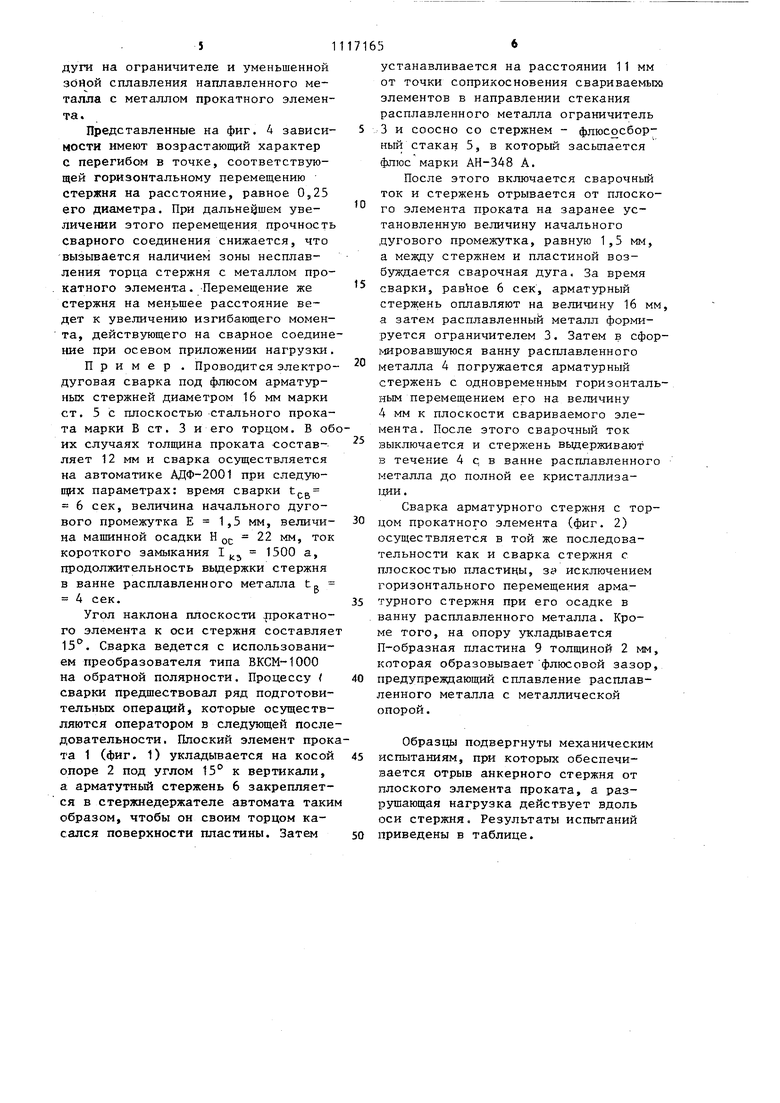

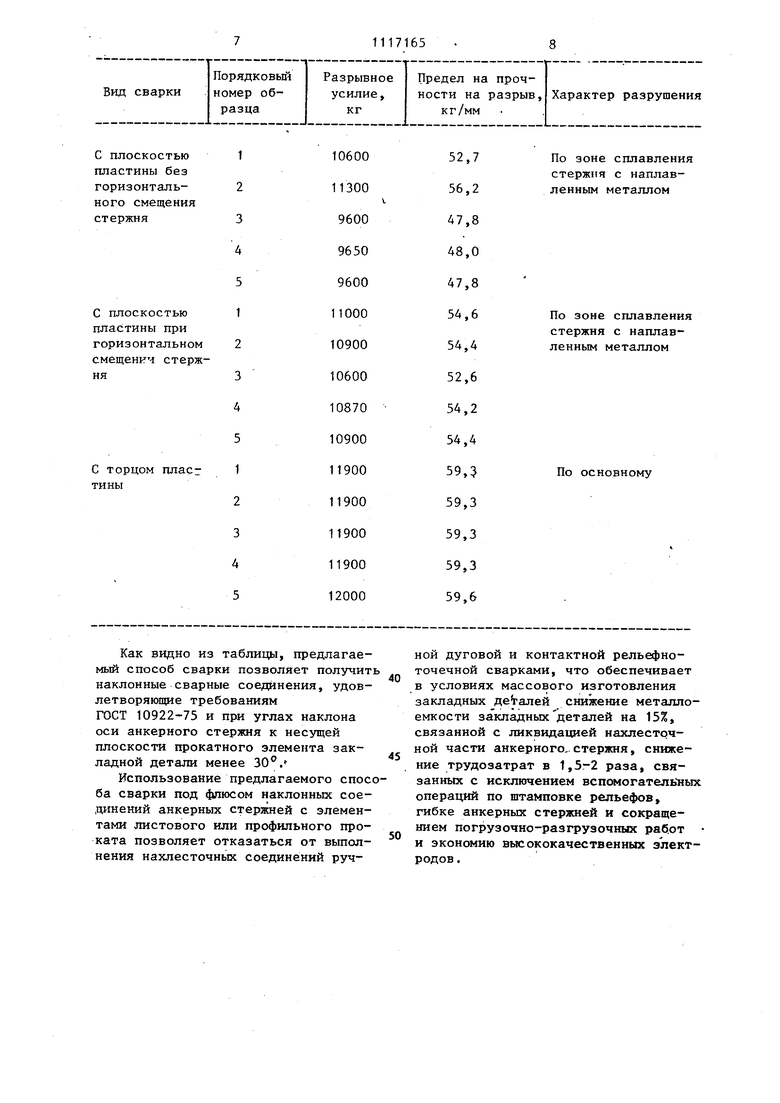

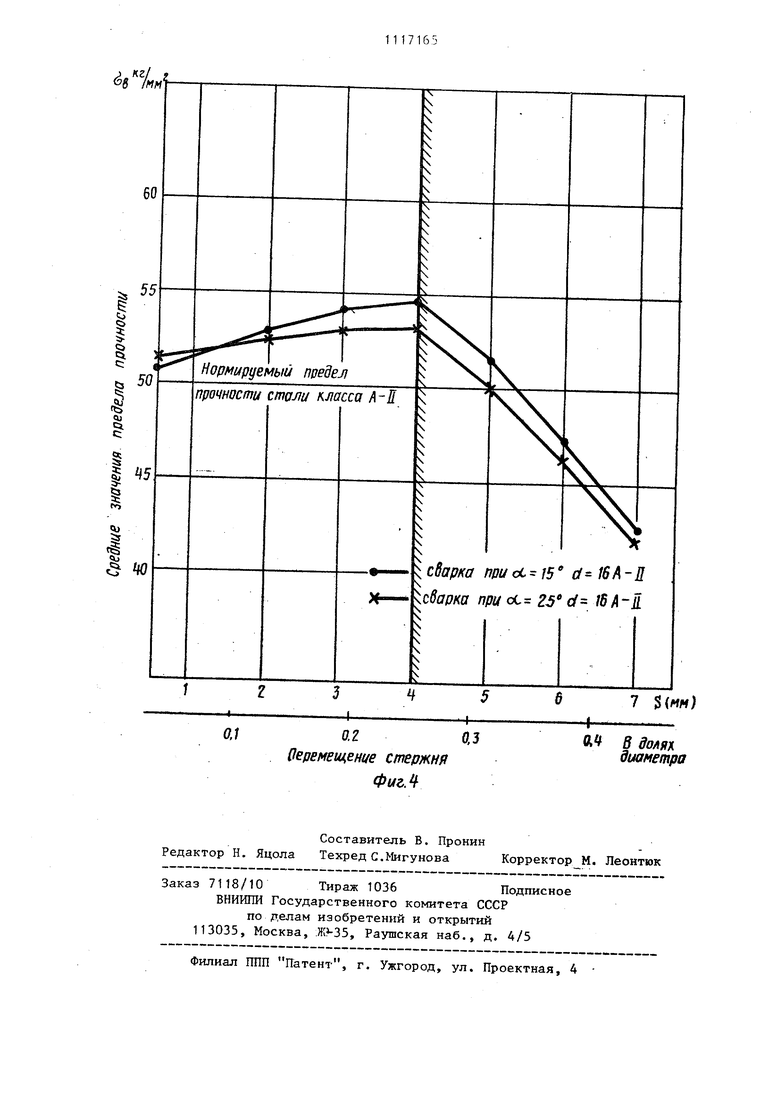

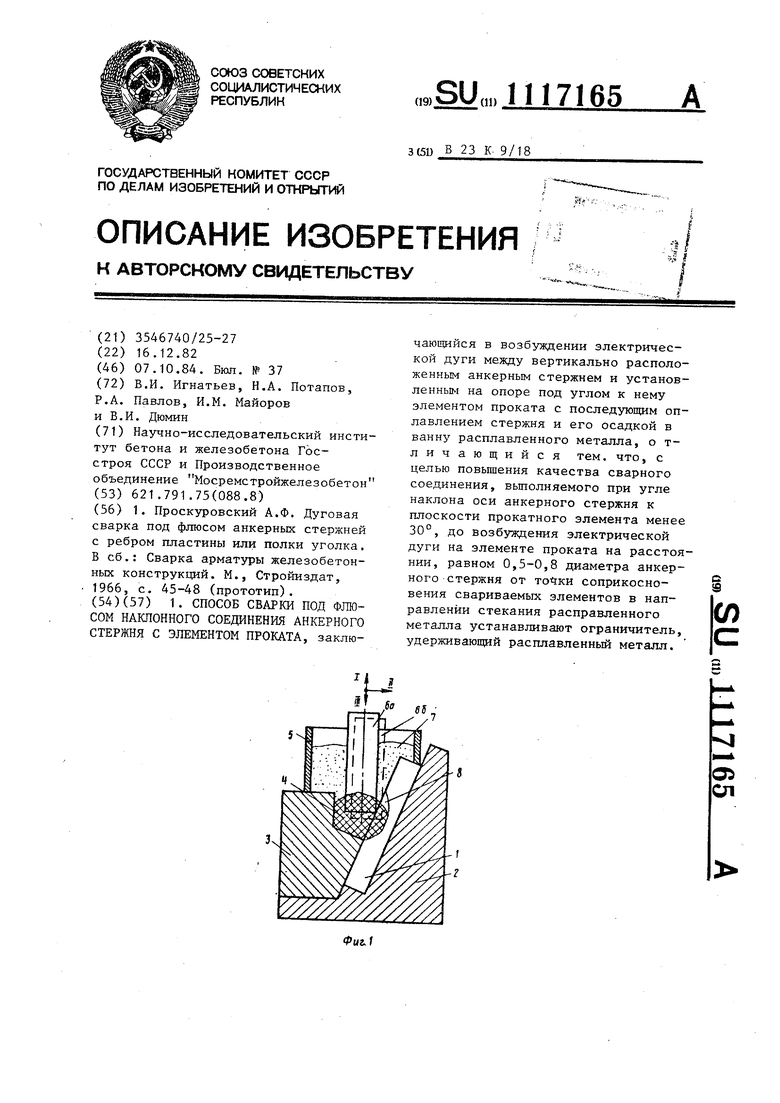

На фиг. 1 приведена схема предлагаемого способа сварки под флюсом анкерного стержня с плоскостью прокатного элемента, на фиг. 2 - то же, с торцом прокатного элемента, на фиг. 3 - зависимость предела прочности наклонных сварных соединений от расстояния до ограничителя на фиг. 4 - то же, от величины горизонтального перемещения анкерного стержня .

Схема способа включает элемент 1 проката, опору 2, ограничитель 3, ванну 4 расплавленного металла флюсосборный стакан 5, анкерный стержен б, флюс .7 зону 8 локального подплавления элемента проката и подкладку 9. 3 Процесс получения электродуговой сваркой под флюсом наклонного соединения элементов закладной детали осуществляется в следующей последов тельности. Плоский элемент 1 проката устана дивают под заданным углом на косой опоре 2, а анкерный стержень 6 закрепляют в стержнедержателе сварочной установки таким образом, чтобы он своим торцом контактировал с прокатным элементом (положение а ) Затем на расстоянии, равном 0,50,8 диаметра стержня, от точки соприкосновения свариваемых элементов в направлении стекания расплавленного металла устанавливают ограничитель 3, удерживающий расплавлен ный металл и соосно с анкерным стер нем - флюсосборный стакан 5, заполняемый флюсом 7. Ограничитель 3 выполняют из огнеупорного материала или из металла,, который впоследстви может входить в состав сварного сое динения . При прохождении сварочного тока через элементы закладной детали анкерный стержень отрывается от прокатного элемента (перемещение 1) и между ними возбуждается электрическая дуга. Образуется ванна 4 расплавленного металла, удерживаемая от растекания ограничителем 3. По истечении заданного времени свар ки стержень перемещается горизонтально к плоскости свариваемого эле мента (перемещение II) на величину 0,25 диаметра стержня (фиг. 1) и осаживается в ванну расплавленного металла (перемещение III), занимая при этом положение 5. Для предотвращения прямого воздействия расплавленного металла на косую опору между свариваемой торцовой частью прокатного элемента и. его опорой предусматривается флюсовой зазор, обеспечиваемый подкладкой 9 (фиг. 2). Минимальная величина флюсового зазора определяется размером зерна флюса и составляет 1,5-2 мм. Обоснование необходимости применения принудительного формирования расплавленного металла и необходимо ти горизонтального перемещения анкерного стержня и плоскости свариваемого элемента поясняется схемой приведенной на фиг. 1. 5 .4 Под действием сварочной дуги анкерньй стержень 6 оплавляется и расплавленный металл частично отгкает по плоскости прокатного элемента 1, создавая зону локального подплавления 8 поверхности элемента 1 проката. Осаживающийся при этом стержень не будет иметь полного и надежного сплавления с расплавленным металлом и элементом проката, что вызьшает необходимость применения ограничителя 3, удерживающего расплавленный металл (фиг. 1), который устанавливается на расстоянии, равном 0,5-0,8 диаметра привариваемого стержня, от точки соприкосновения свариваемых элементов в направлении стекания расплавленного металла . При установке ограничителя 3 на большем расстоянии наблюдается явление расширения зоны локального подплавления 8 прокатного элемента 1. Установка же ограничителя на меньшее расстояние обеспечивает перемыкание расплавленным металлом 4 дугового промежутка и соответствующее прекращение сварочного процесса. Горизонтальное перемещение анкерного стержня 6 (фиг. 1) к плоскости прокатного элемента 1 позволяет уменьшить величину изгибающего момента, действующего на сварное соединение при осевом приложении нагрузки, что улучшает его работоспособность. При этом предельное перемещение анкерного стержня ограничивается верхней гранью зоны локального подплавления, а также глубиной прогшавления элемента проката и в зависимости от угла наклона плоскости прокатного элемента к оси стержня это перемещение составляет 2-5 мм. Кривая 1 (фиг. 3) имеет возрастающий характер с перегибом в точке, соответствующей установке ограничителя на расстоянии 0,5 диаметра привариваемого стержня, а кривая 2 на расстоянии 0,8 диаметра. Установка ограничителя на большее расстояние ведет к уменьшению прочности сварного соединения, вызванному растеканием наплавленного металла и уменьшением зоны сплавления торца арматурного стержня с наплавленным металлом. Снижение же прочности наклонного соединения при меньших значениях указанных параметров вызывается возбуждением электрической

S1

дуги на ограничителе и уменьшенной зоной сплавления наплавленного металла с металлом прокатного элемента.

Представленные на фиг. 4 зависимости имеют возрастающий характер С перегибом в точке, соответствующей горизонтальному перемещению стержня на расстояние, равное 0,25 его диаметра. При дальнейшем увеличении этого перемещения прочность сварного соединения снижается, что вызывается наличием зоны несплавления торца стержня с металлом прокатного элемента. Перемещение же стержня на меньшее расстояние ведет к увеличению изгибающего момента, действующего на сварное соединение при осевом приложении нагрузки.

Пример . Проводится электродуговая сварка под флюсом арматурных стержней диаметром 16 мм марки ст. 5 с плоскостью стального проката марки В ст. 3 и его торцом. В об их случаях толщина проката составляет 12 мм и сварка осуществляется на автоматике АДФ-2001 при следующих параметрах: время сварки 6 сек, величина начального дугового промежутка Е 1,5 мм, величина машинной осадки Е Q 22 мм, ток короткого замыкания I ,,.5 1500 а, продолжительность выдержки стержня в ванне расплавленного металла tg 4 сек.

Угол наклона плоскости jipoKaTHoго элемента к оси стержня составляе 15. Сварка ведется с использованием преобразователя типа ВКСМ-1000 на обратной полярности. Процессу сварки предшествовал ряд подготовительных операисий, которые осуществляются оператором в следующей последовательности. Плоский элемент прок та 1 (фиг. 1) укладьгеается на косой опоре 2 под углом 15° к вертикали, а арматутный стержень 6 закрепляется в стержнедержателе автомата таки образом, чтобы он своим торцом касался поверхности пластины. Затем

7165

устанавливается на расстоянии 11 мм от точки соприкосновения свариваемы элементов в направлении стекания расплавленного металла ограничитель 5 3 и соосно со стержнем - флюсосборный стакан 5, в который засьтается флюс марки АН-348 А.

После этого включается сварочный ток и стержень отрывается от плоско ° го элемента проката на заранее установленную величину начального дугового промежутка, равную 1,5 мм, а между стержнем и пластиной возбуждается сварочная дуга. За время

5 сварки, равное 6 сек, арматурный

стержень оплавляют на величину 16 мм, а затем расплавленный металл формируется ограничителем 3. Затем в сфор1У1Ировавшуюся ванну расплавленного

20 металла 4 погружается арматурный

стержень с одновременным горизонтальным перемещением его на величину 4 мм к плоскости свариваемого элемента. После этого сварочный ток выключается и стержень вьщерживают в течение 4 с в ванне расплавленного металла до полной ее кристаллизаи и.

Сварка арматурного стержня с тор0 цом прокатного элемента (фиг. 2) осуществляется в той же последовательности как и сварка стержня с плоскостью пластины, зз исключением горизонтального перемещения арма5 турного стержня при его осадке в ванну расплавленного металла. Кроме того, на опору укладывается П-образная пластина 9 толщиной 2 мм, которая образовываетфлюсовой зазор,

0 предупреждающий сплавление расплавленного металла с металлической опорой.

Образцы подвергнуты механическим 5 испытаниям, при которых обеспечивается отрыв анкерного стержня от плоского элемента проката, а разрушающая нагрузка действует вдоль оси стержня. Результаты испытаний 50 приведены в таблице. Как видно из таблицы, предлагаемый способ сварки позволяет получит наклонные сварные соединения, удовлетворяющие требованиям ГОСТ 10922-75 и при углах наклона оси анкерного стержня к несущей плоскости прокатного элемента закладной детали менее Использование предлагаемого спос ба сварки под флюсом наклонных соединений анкерных стержней с элементами листового или профильного проката позволяет отказаться от выполнения нахлесточных соединений ручНОЙ дуговой и контактной рельефноточечной сварками, что обеспечивает в условиях массового изготовления закладных деталей снижение металлоемкости закладныхдеталей на 15%, связанной с ликвидацией нахлесточной части анкерного, стержня, снижение трудозатрат в 1,5-2 раза, связанных с исключением вспсмогательных операций по штамповке рельефов, гибке анкерных стержней и сокращением погрузочно-разгрузочных работ и экономию высококачественных электродов .

60

I

55

J

5Э

f5

Ъ

«J

Ci

ад

« О.г «3 в.Ч 45 М «7 «1

cAvxff mnaatfoam it ЛАМ л. 15 сВаркв по amcfoctM г 4ми еяемммм

fjnspiKHe d« Wi«-J л« В

И торец d eXt сварка f терец rf« 4-jf А 5

. П{

S.MW

Х

W

г

V ««Wfx

м

Suanfmfa Расствт/е So агрвничигаем Фиг.3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Проскуровский А.Ф | |||

| Дуговая сварка под флюсом анкерных стержней с ребром пластины или полки уголка | |||

| В сб.: Сварка арматуры железобетонных конструкций | |||

| М., Стройиздат, 1966, с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

Авторы

Даты

1984-10-07—Публикация

1982-12-16—Подача