(54) СПОСОБ ВЫДАЧИ И ДОЗИРОВАНИЯ СЫПУЧЕГО

МЕЛКОДИСПЕРСНОГО ФЕРРОМАГНИТНСГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

1

Изобретение относится к дозированию сыпучих мелкодисперсных ферромагнитных материалов и может быть применено в металлургической, химической и пищевой 15)омышленностях, а теицке в сушильном деле.

Известен способ работы дозирующего устройства с помощью электромагнитного затвора для регулирования расхода сыпучего ферромагнитного материала, соглас- ,Q но котярому регулирование расхода достигают за счет создания высокоградиентного магнитного поля, генерируемого соленоидом, охватывающим патрубо, в котором движется ферромагнитный матери-

ал UlНедостатком способа является невозможность создания магнитного поля высокой силы по всему живому, сечению,. патрубка, сравнимой с. силой поля поля- 20 градиентных магнитных сепараторов для . сепарации слабомагнитных руд, что делает этот способ совершенно неэффективным для регулирования расхода мелкодисперсного ферромагнитного материала с субмикронными частицами из-за резкого уменьшения их магнитной гфоницаемости по сравнению с частицами размерами I свьпие 0,1-О,2 мм. Кроме того, способ соверщенно невозможно применять для дозирования немагнитных сыпучих материалов.

Известен также способ, заключающий- ся в пропускании сыпучего материала через слой ферромагнитных тел, например щаров, выполненных, из магнитотвердого материала, на который налагают переменное магнитное поле 2.

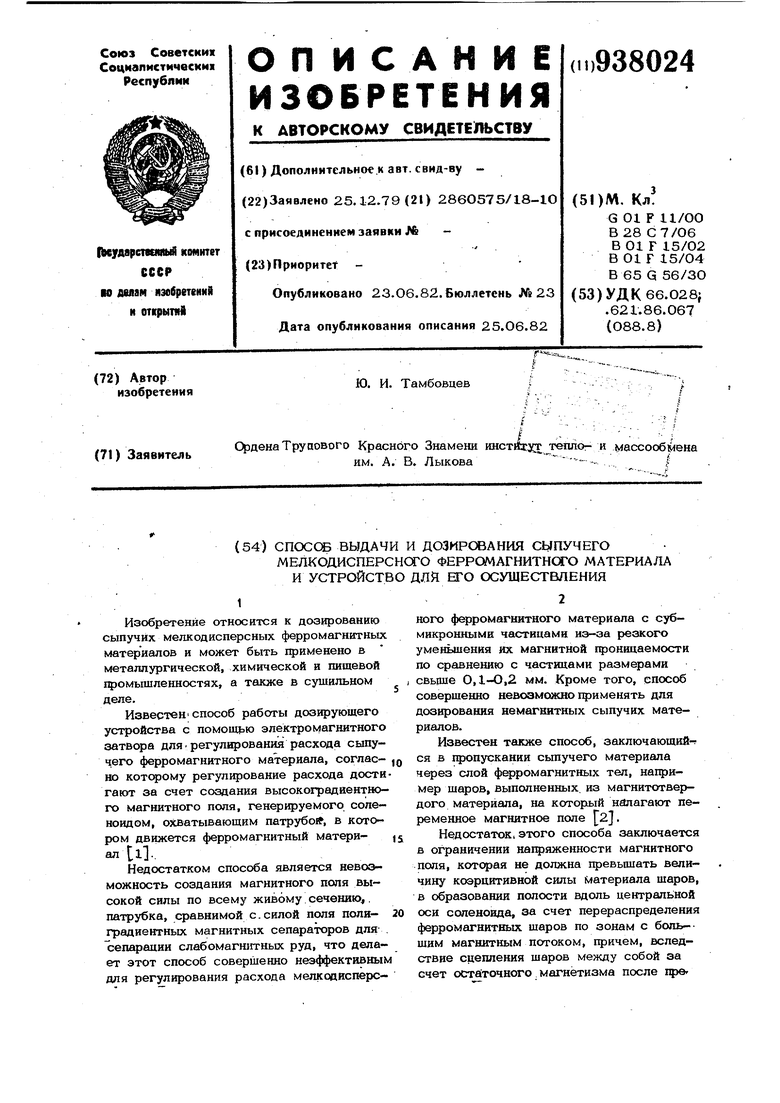

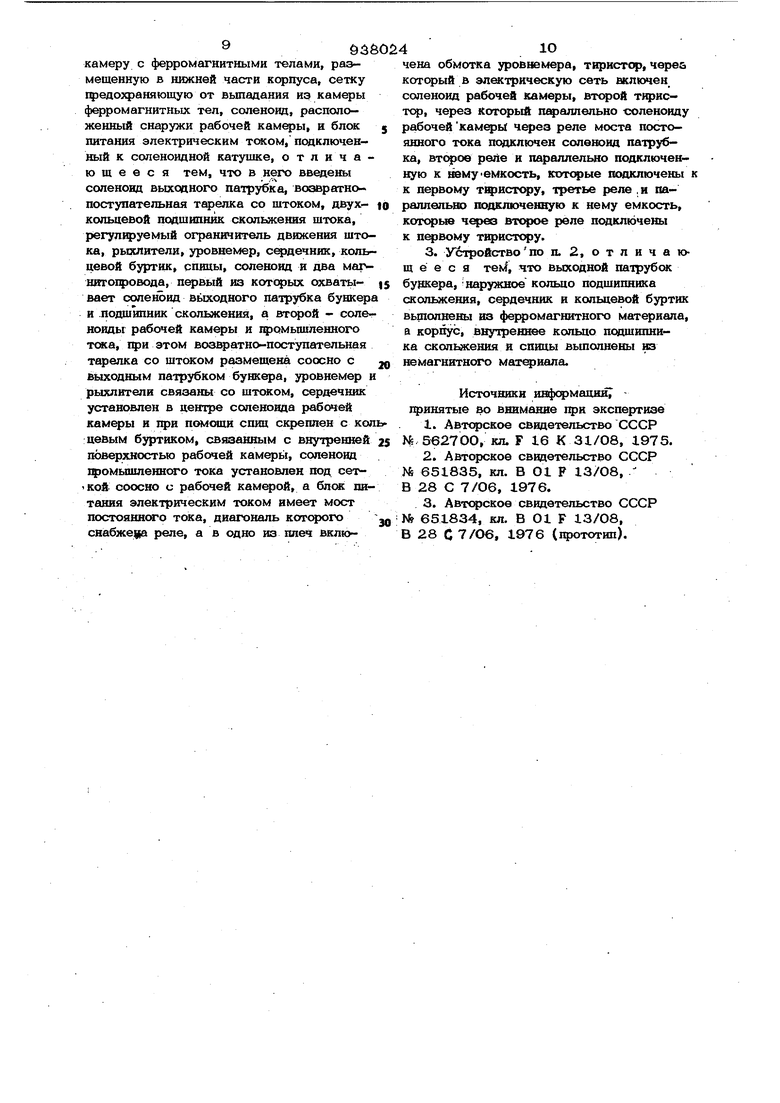

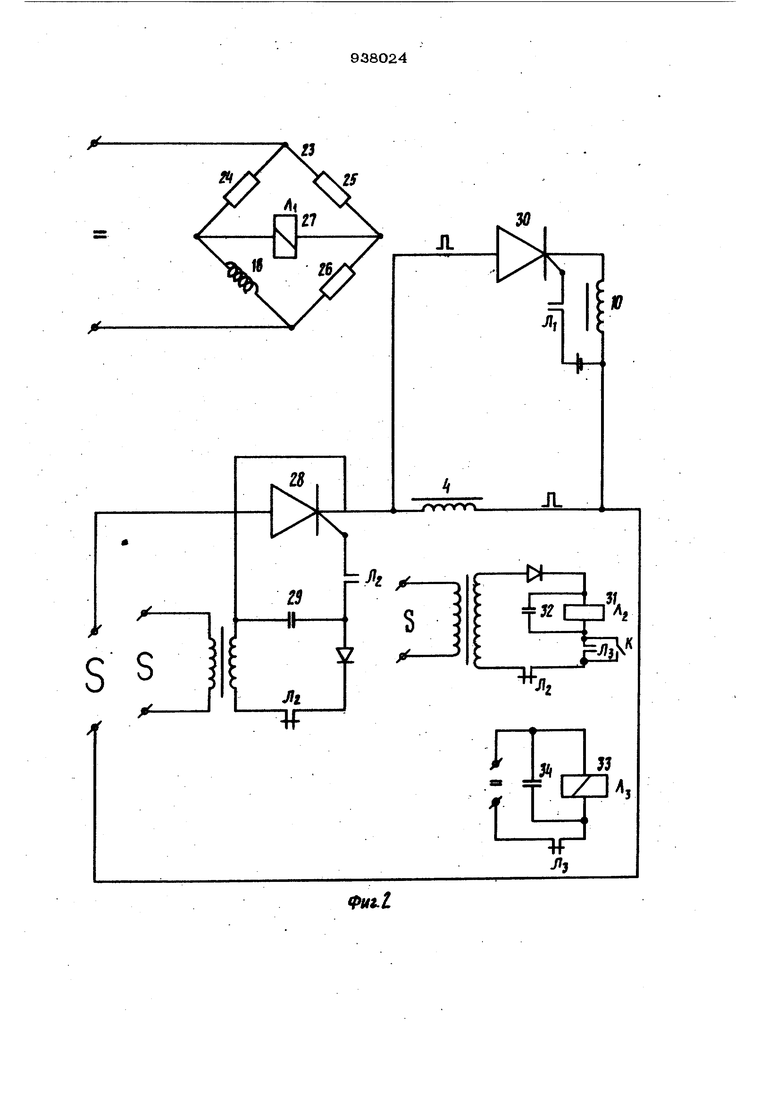

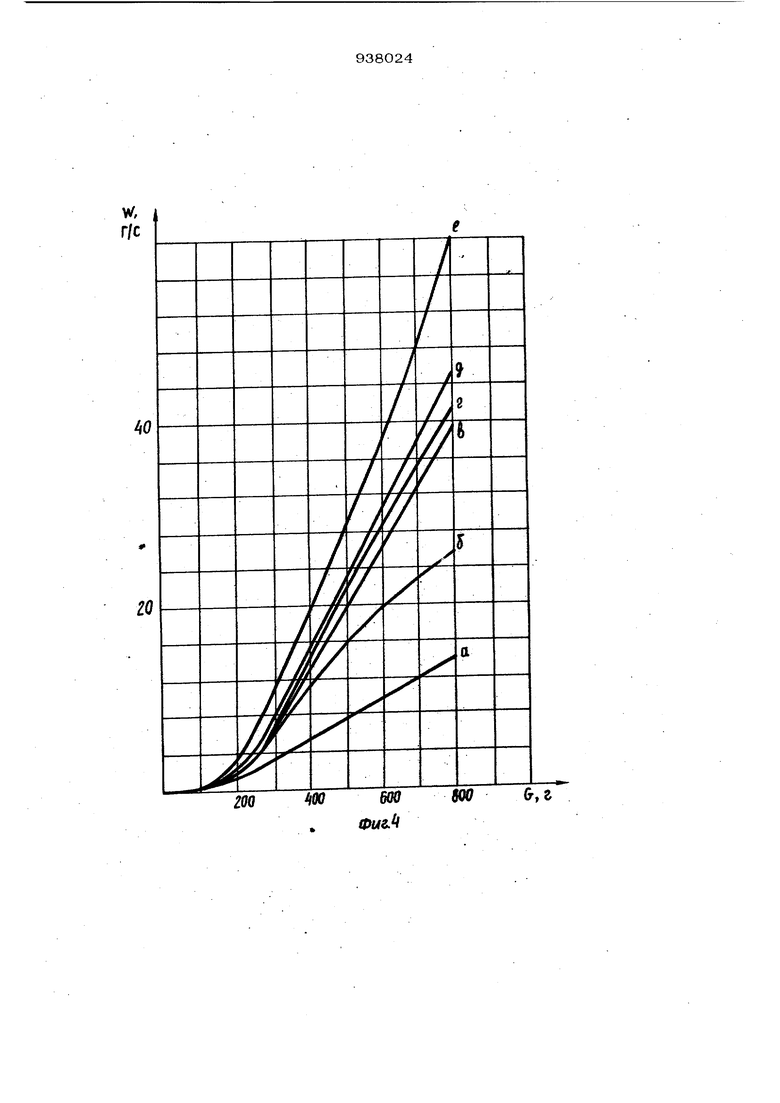

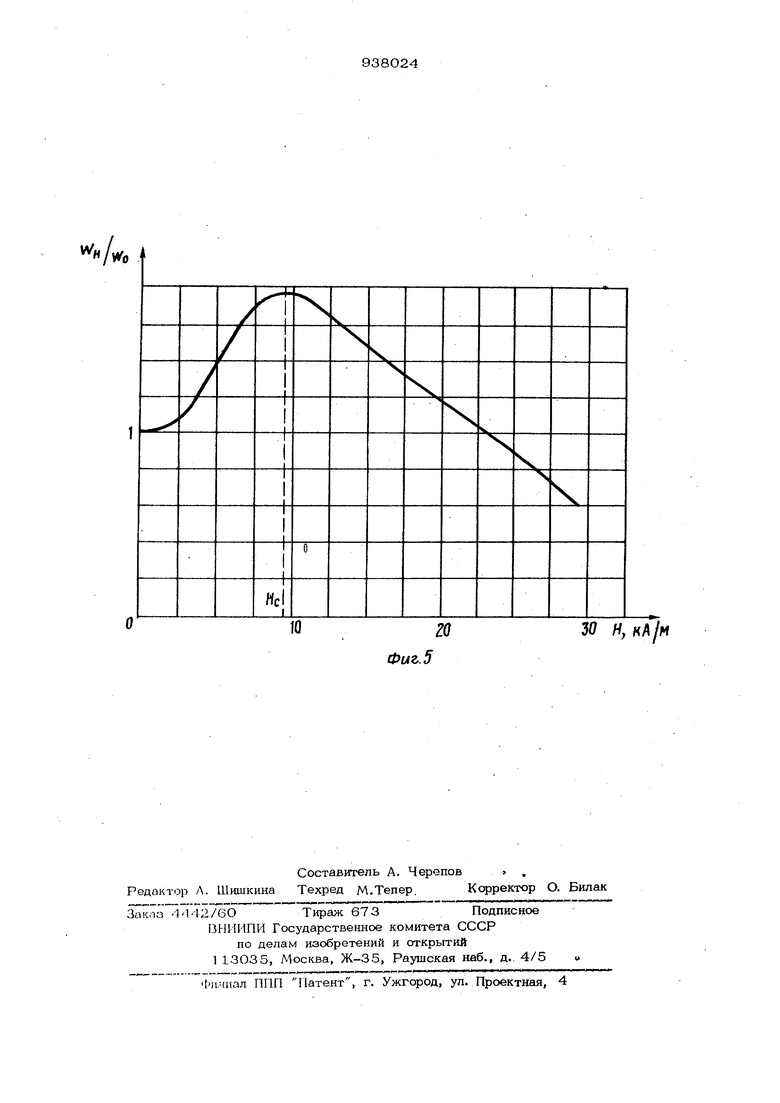

Недостаток, этого способа заключается в ограничении нагфяженности магнитного поля, которая не должна превьш1ать величину коэрцитивной силы Материала щаров, в образовании полости вдоль центральной оси сопенонда, за счет перераспределения ферромагнитных шаров по зонам с боль-щим магнитным потоком, причем, вследствие сцепления шаров между собой за счет oCTaiTO4Horo магнетизма после пре. рывания переменного магнитного поля, эта полость сохраняется. Все это позволяет дозировать материал лишь в достаточно слабом мавнитном поле, что ограничивает высоту слоя дозируемого материала над слоем шаров, а если эту высо ту не поддерживать постоянной, то количество материала, просыпаемого через слой шаров в единицу времени, изменяет ся со временем, что исключает точное дйзирование материала. Наиболее близким к изобретению по технической сушности и достигаемому результату является способ вьщачи и до зирования сыпучего материала путем из менения его вязкости и регулирования проходного сечения истечения при вибрационном воздействии ферромагнитных -тел помещенных в прерывистое магнитное поле. Устройство для осуществления этого способа содержит корпус, бункер с выходным патрубком, установленный в верхней части корпуса, рабочую камеру ферромагнитными телами, размешенную в нижней части корпуса, сетку, предохраняющую от выпадения из камеры фер ромагнитных тел, соленоид, расположенн снаружи рабочей камеры, и блок питания электрическим током, подключенный к соленоидной катушке З.О Недостаток известного способа состо ит в том, что тела сцепливаются друг с другом, ориентируясь вдоль магнитных силовых линий, и налипают на стенки соленоида, в результате чего в центре корпуса образуется полость, не перекрытая слоем шаров. При выключении магнитного поля плотный слой дозируемого дисперсного материала, проходящий чере эту полость, препятствует возвращению щаров в исходное положение, что резко снижает точность дозирования материала Течение материала через эту полость неравномерное, прерывистое, а по мере уменьшения высоты слоя может и вообще прекратиться. Цель изобретения - повыщение точности. Поставленная цель достигается тем, что согласно способу, для порционной подачи материала создают импульсное ма нитное поле с частотой 0,5-4 Гц и длител ностью О,О1-О,02 с, а для непрерывной подачи материала создают импульсное магнитное поле с частотой 4-1О Г В устройство, реализующее способ, введены солеиоид выходного патрубка, I возвратно-поступательная тарелка со ШТОКОМ, двухкольцевой подшипник скольжения штока, регулируемый ограничитель движения штока, рыхлители, уровнемер, сердечник, кольцевой буртик, бпицы, соленоид промьш1ленного тока и два магнитопровода, первый из которых охватывает соленоид Выходного патрубка бункера и подшипник скольжения, а второй соленоиды рабочей камеры и промышленного тока, щэи этом возвратно-поступательная тарелка со штоком размещена соосно с выходным патрубков бункера, уровнемер и рыхлители связаны со што- ком, сердечник установлен в --центре соленоида рабочей камеры и щзи помощи спиц скреплен с кольцевым буртиком, связанным с внутренней поверхностью рабочей камеры, соленоид промьпиленного тока установлен, под сеткой соосно с рабочей камерой, а блок питания электрическим током имеет мост постоянного тока, диагональ которого снабжена реле, а в одно из плеч включена обмотка уровнемера, тиристор, через который в электрическую сеть включен соленоид рабочей камеры, второй тиристор, через который параллельно соленоиду рабочей камеры через реле моста постоянного тока подключен соленоид патрубка, второе реле и параллельно подключенную к нему емкость, которые подключены к первому тиристсру, третье реле и параллельно подключенную k нему емкость, которые через второе реле подключены к первому тиристору. При этом выходной патрубок бункера, наружное кольцо подщипника скольжейия, сердечник и кольцевой буртик выполнены из ферромагнитного материала, а корпус, внутреннее кольцо подшипника скольжения и спицы выполнены из немагнитного материала. На фиг. 1 изображено устройство, реализующее предлагаемый способ; на фиг. 2 - электрическая схема устройства; на фиг. 3 - зависимость скорости гфосеивания материала через, ферромагнитные тела от частоты импульсного магнитного поля; на фиг. 4 - скорость просеивания материала в зависимости от количества материала над слоем ферромагнитных тел; на фиг. 5 - зависимость отношения скорости гфосеивания ,сьшучего материала, измеренной прн дополнительном наложении переменного магнитного поля, к скорости, измеренной в отсутствии этого поля. Устройство содержит немагнитный корпус 1 с сеткой 2, перекрывающей нижнюю часть корпуса 1, слой ферромагнитных тел 3, над которыми снаружи корпуса 1

расположен соленоид 4, создающий магнитный поток, возрастающий над слоем ферромагнитных тел 3. Под сеткой 2, снаружи корпуса 1, установлен соленоид 5, питаемый током промышленной частоты 50 Гц. Снаружи соленоиды 4 и 5 охвачены магнитопроводом 6. Дозируемый сыпучий материал 7 загружается в бункер 8, откуда через ферромагнитный патрубок 9 с соленоидом 10 попадает на размещенную под этим патрубком 9 ферромагнитную тарелку 11 со штоком 12, совершающим возвратно-поступательное движение в двух кольцевом подшипнике скольжения, состоящим из внутреннего немагнитного кольца 13 и наружного ферромагнитного кольца 14. Ферромагнитное кольцо 14 и соленоид Ю охвачены магнитопроводом 15. На штоке 12 установлен ограничитель 16 . движения штока, выполненный в виде гайки с контргайкой, и регулируемый уровнемер 17, выполненный в виде гайки с

контргайкой и снабженный обмоткой 18 термометра сопротивления, В конце штока 12 установлен рыхлитель 19, выполненный из проволочек. В корпусе 1 в центре соленоида 4 жестко прикреплен ферромагнитный кольцевой буртик 20, в центре которого на немагнитных спицах 21 установлен ферромагнитный сердечник 22.

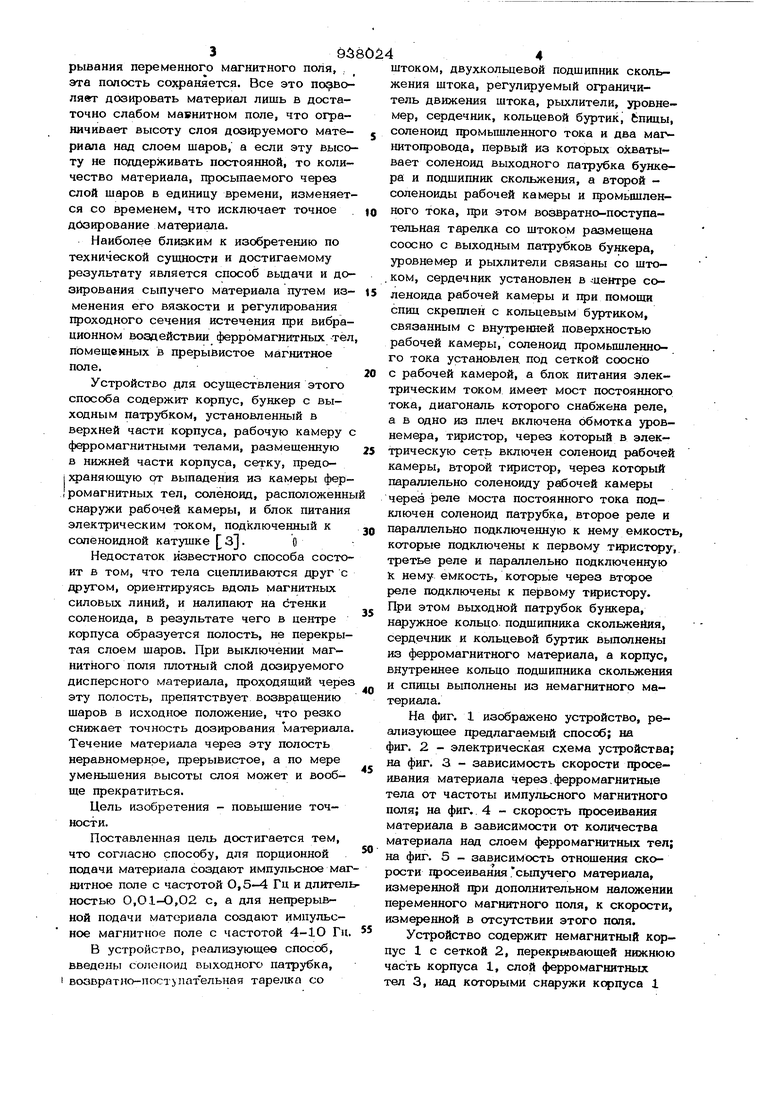

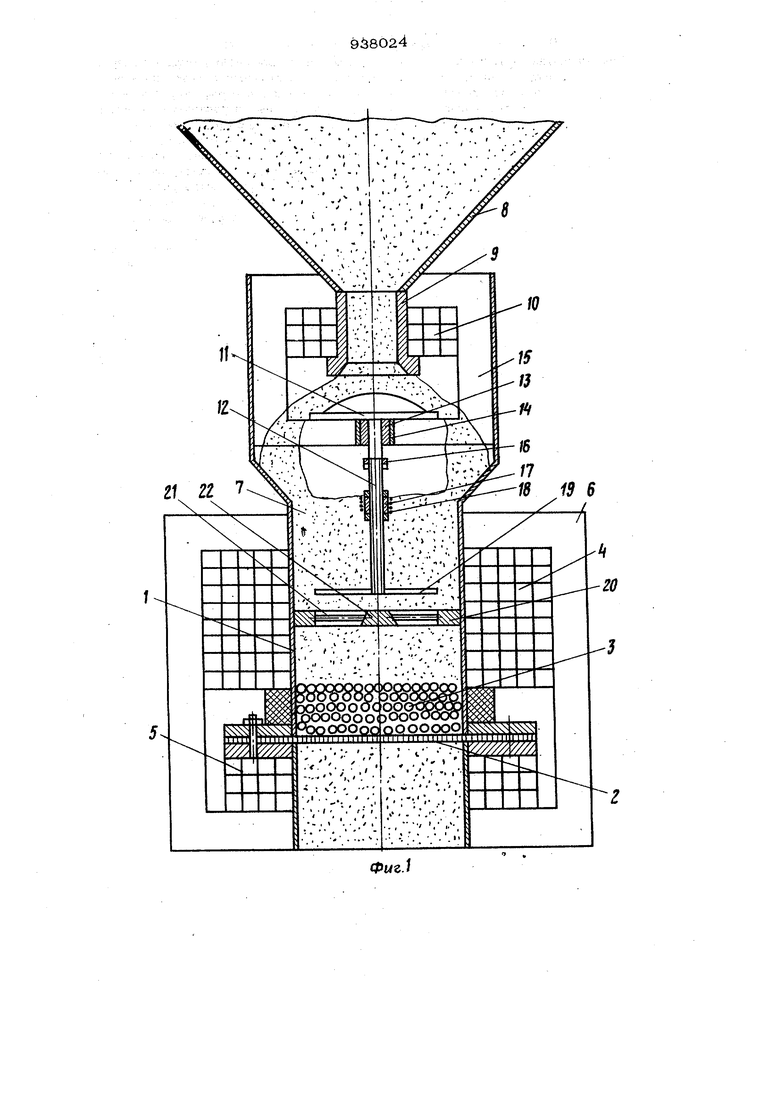

Блок питания электрическим током (фиг. 2) содержит мост 23 постоянного тока, имеющий резисторы 24-26 и обмотку 18 уровнемера 17. В диагональ моста 23 постоянного тока включено реле 27 (Л,). Соленоид 4 рабочей камеры включен в электрическую сеть через тиристор 28 с емкостью 29, а соленоид 10 патрубка 9 подключен

через тиристор ЗО параллельно соленоиду 4. Для достижения необходимой частоты .включения-выключения тиристора 28 1ри его работе в импульсном режиме, введено реле 31 (Ла.) с емкостью 32, включе1шой параллельно реле 31. Время включения тиристора 28 при работе в импульсном режиме может быть также периодическим, для чего введен блок с реле 33 (Л, ) и емкостью 34, включенной параллельно реле 33.

Устройство работает следующим образом.

Сьшучий мелкодисперсный ферритовый материал 7 из бункера 8 через ферромагнитный патрубок 9 поступает в корпус 1, образуя слой, расположенный над слоем ферромагнитных тел 3. При включении тиристора 28 (фиг. 2) по об-

мотке соленоида 4 гфоходит импульсный ток частотой не более 10 Гц, длитель-. ностью импульсов не щзевышающих О,О2 с Ферромагнитные тела 3 начинаю вибрировать с частотой импульсов, при этом они не сцепливаются друг с другом. В отсутствие дозируемого материала 7 в магнитном поле указанных параметров имеет место интенсивное хаотическое движение ферромагнитных тел 3. При расположении же над слоем тел 3 доз1фуемого материала 7, верхняя часть слоя тел 3 всплывает в слое этого материала 7 в область, лежащую вьшде половины высоты соленоида 4, где на тела 3 действует сила, нащ)авленная вниз. В центре же соленоида 4 эта сила равна нулю. В итоге силы, действующие на верхнюю и нижнюю части слоя тел 3, уравновешиваются и вибрация их и дозируемого материала щзактически прекращается. Возникает своеобразная пробка, тормозящая проход дозируемого материала 7 через слой тел 3.

Всплытию тел 3 и образованию гфобки препятствуют буртик 2О и сердечник 22, в результате чего вплоть до частоты 12 Гц не образуется полость в центре соленоида. Дисперсный материал 7 щзн этом находится в хаотическом движении, сила приложенная к телам 3, постоянно направлена вверх. В этом случае резко улучшается текучесть материала 7 через слой ферромагнитных тел 3.

Для точного дозирования необходимо строго соблюдать частоту импульсного поля и постоянство уровня материала 7 над слоем тел 3, для чего дозирующее, устройство снабжено вибропитателем/ который работает следующим образом.

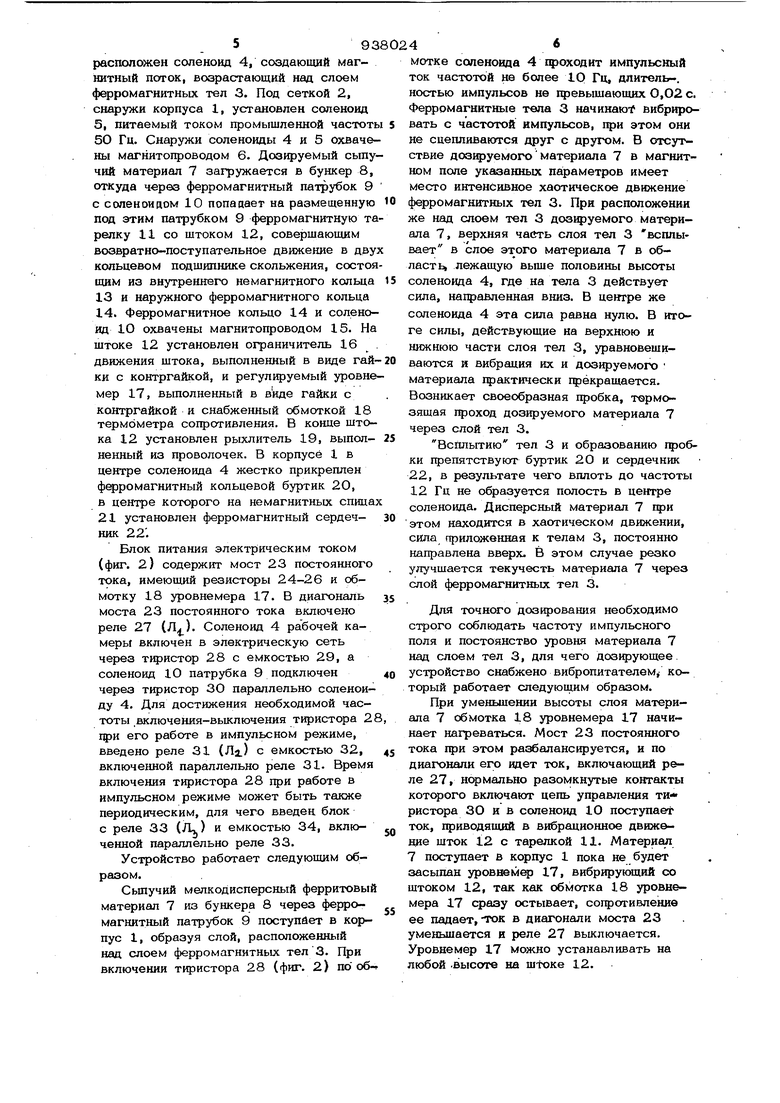

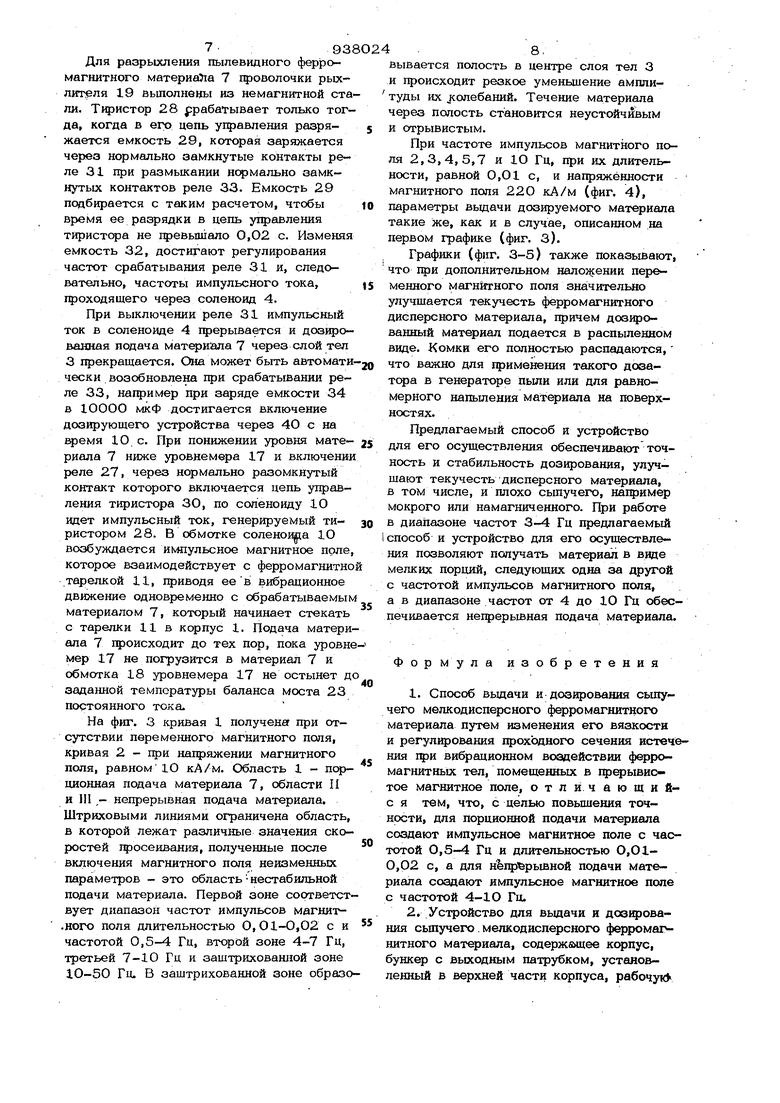

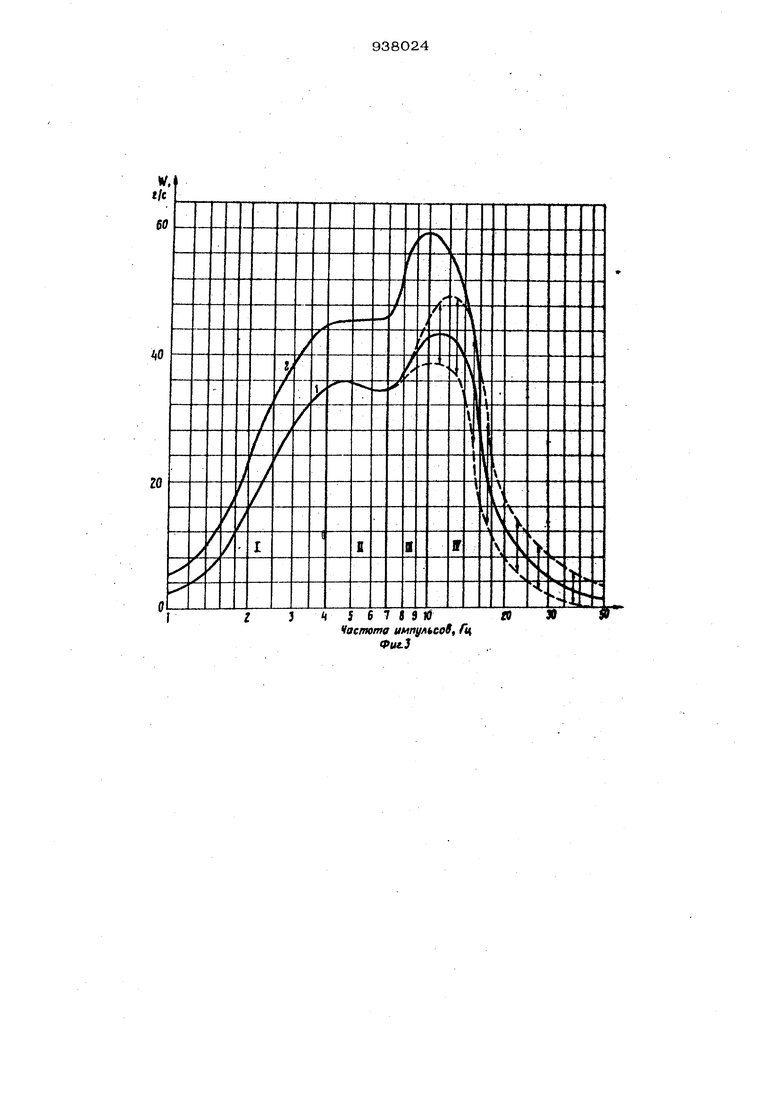

При уменьшении высоты слоя материала 7 обмотка 18 уровнемера 17 начинает нагреваться. Мост 23 постоянного тока при этом разбалансируется, и по диагонали ег;о идет ток, включающий реле 27, нормально разомкнутые контакты которого включают цепь управления ти ристора 30 и в соленоид Ю поступает ток, приводящий в вибрационное движение шток 12 с тарелкой 11. Материал 7 поступает в корпус 1 пока не будет засыпан уровнемер 17, вибрирующий со штоком 12, так как обмотка 18 уровнемера 17 сразу остывает, сопротивление ее падает, ток в диагонали моста 23 уменьшается и репе 27 выключается. Уровнемер 17 можно устанавливать на любой .высоте на шТоке 12. Для разрыхления пылевидного фер ромагнитнрго материала 7 проволочки рыхлит ля 19 выполнены из немагнитной ста ли. Тиристор 28 ррабатывает только тогда, когда в его цепь утфавления разряжается емкость 29, которая заряжается через нормально замкнутые контакты реле 31 при размыкании нормально замкнутых контактов реле 33. Емкость 29 подбирается с таким расчетом, чтобы время ее разрядки в цепь управления тиристора не гфевышало О,О2 с. Изменяя емкость 32, достигают регулирования частот срабатывания реле 31 и, следовательно, частоты импульсного тока, гроходящего через соленоид 4. При выключении реле 31 импульсный ток в соленоиде 4 тферывается и дозированная подача мат иала 7 через слой тел 3 прекращается. Она может быть автомата чески возобновлена при срабатывании реле 33, например при заряде емкости 34 в 100ОО мкФ достигается включение дозирующего устройства через 4О с на время 10 с. При понижении уровня материала 7 ниже уровнемера 17 и включении реле 27, через нормально разомкнутый контакт которого включается цепь управления тиристора ЗО, по соленоиду 10 идет импульсный ток, генерируемый тиристором 28. В обмотке соленоида 10 возбуждается импульсное магнитное поле которое взаимодействует с ферромагнитно тарелкой 11, приводя еев вибрационное движение одновременно с обрабатываемым материалом 7, который начинает стекать с тарелки 11 в 1. Подача матери ала 7 1ФОИСХОДИТ до тех пор, пока уровн мер 17 не погрузится в материал 7 и обмотка 18 уровнемера 17 не остынет д заданной температуры баланса моста 23 постоянного тока. На фиг. 3 кривая 1 получена при отсутствии переменного магнитного поля, кривая 2 - при нагфяжении магнитного поля, равном 1О кА/м. Область 1 - nqp- ционная подача материала 7, области И и 111 ,- непрерывная подача материала. Штриховыми линиями ограничена область, в которой лежат различные значения скоростей просеивания, полученные после включения магнитного поля неизменных параметров - это область-нестабильной подачи материала. Первой зоне соответст вует диапазон частот импульсов магнит.ного поля длительностью 0,01-0,02 с и частотой 0,5-4 Гц, второй зоне 4-7 Гц, третьей 7-10 Гц и заштрихованной зоне 10-50 Гц. В заштрихованной зоне образо вывается полость в центре слоя тел 3 и происходит резкое уменьшение амплитуды их ;олебаний. Течение материала через полость становится неустойчивым и отрывистым. При частоте импульсов магнитного поля 2,3,4,5,7 и 1О Гц, при их длительности, равной 0,О1 с, и напряжённости магнитного поля 22О кА/м (фиг. 4), параметры вьщачи дозируемого материала такие же, как и в случае, описанном .на первом графике (фиг. З). Графики (фиг. 3-5) также показывают, что 1ФИ дополнительном налогкении переменного магнитного поля значительно улучшается текучесть ферромагнитного дисперсного материала, причем дозированный подается в распыленном виде. Комки его полностью распадаются, что важно для применения такого дозатора в генераторе пыли или для равномерного напыления материала на поверхностях. Предлагаемый способ и устройство для его осуществления обеспечивают точность и стабильность дозирования, улучшают текучесть дисперсного материала, в том числе, и плохо сыпучего, например мокрого или намагниченного. При работе в диапазоне частот 3-4 Гц предлагаемый способ и устройство для его осуществления позволяют получать материал в ввде мелких порций, следующих одна за другой с частотой импульсов магнитного поля, а в диапазоне частот от 4 до 10 Гц обеспечивается негферывная подача материала. Формула изобретения 1.Способ вьщачи и дозирования сыпучего мелкодисперсного ферромагнитного материала путем изменения его вязкости и регулирования Щ)оходного сечения истечения прк вибрационном воадействии ф ромагнитных тел, помещенных в щэерывистое магнитное поле, отл йч аюшийс я тем, что, с целью повышения точности, для порционной подачи материала создают импульсное магнитное поле с частотой 0,5-4 Гц и длительностью О,010,02 с, а для нЬщ рывной подачи материала создают импульсное магнитное поле с частотой 4-10 Гд. 2.Устройство для вьщачи и дозирования сьшучего. мелкодисперсного ферромагнитного материала, содержалцее корпус, бункер с выходным патрубком, установленный в верхней части корпуса, рабочук камеру с ферромагнитными телами, размещенную в нижней части корпуса, сетку 1федо;фаняюшую от выпадания из камеры ферромагнитных теп, соленоид, расположенный снаружк рабочей камеры, и блок питания электрическим током, подключенный к соленоидной катушке, отлича ющееся тем, что в него ввепены соленоид выходного патрубка, воавратнопост ательная тарелка со штоком, двухкольцевой подшипник скольжения штока, регул1фуемый ограничитель движения што ка, рыхлители, уровнемер, с дечняк, коль цевой буртик, спицы, соленоид и два маг нитогровода, первый из которых охватывает соленоид выходного патрубка бункер и .пощишник скольжения, а - соле ноиды рабочей камеры и 1фомьш1ленного тока, Ttpa этом возвратно-поступательная тарелка со штоком размещена соосно с выходным патрубком бункера, уровнемер рыхлители связаны со штоком, сердечник установлен в центре соленоида рабочей камеры и при помощи спиц скреплен с ко ;цевым буртиком, связанным с внутренней поверхностью рабочей камеры, соленоид промышленного тока установлен под сет1КОЙ соосно с рабочей камерой, а блок пи тания электрическим током имеет мост постоянного тока, диахчэналь снабжец а реле, а в одно из плеч включена обмотка уровнемера, тиристор, черва который в электрическую сеть включен соленоид рабочей камеры, тирисщр, через Который п аллельно соленоиду рабочей камерь( через реле моста постоянного тока подключен соленоид патрубка, второе реле и параллельно подключенную к {юмуемкость, подключены к к первому тЕрискфу, третье реле ,и параллелыю подключенную к нему емкость, которые через вт( реле подкл|6чены к тиристору. 3. Устройство по п. 2, отличающ ё ее я тек1, что выходной патрубок бущера, Наружное кольцо подшипника скольжения, с дечник и колыхевой буртик вьщолнены из ферромагнитного материала, а корпус, внутреннее кольцо подшипника скольжения и спицы вьшолнены из немагнитного . Источники инфсрмацииГ принятые во внимание при экспертизе 1.Авторское свидетельство СССР М 562700, кл. F 16 К 31/О8, 1975. 2.Авторское свидетельство СССР N 651835, кл. В О1 F 13/08, В 28 С 7/06, 1976. 3. свидетельство СССР М 651834, кл. В 01 F 13/08, В 28 С7/О6, 1976 (1фототип).

л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дозирования дисперсного материала | 1982 |

|

SU1068719A1 |

| Устройство для дозирования дисперсных материалов | 1980 |

|

SU1052873A1 |

| Устройство для получения ферромагнитного металлического порошка | 1982 |

|

SU1470464A1 |

| Способ получения псевдоожиженного слоя и аппарат для его осуществления | 1984 |

|

SU1255196A1 |

| Устройство для дозирования сыпучих материалов | 1982 |

|

SU1137314A1 |

| Топка с кипящим слоем и способ ее работы | 1981 |

|

SU1035333A1 |

| Аппарат для тепловой обработкифЕРРОМАгНиТНыХ СыпучиХ МАТЕРиАлОВ | 1979 |

|

SU821879A1 |

| Электромагнитный фильтр | 1982 |

|

SU1122339A1 |

| Подвижная кассета для термообработки дисперсного материала в электромагнитном поле | 1983 |

|

SU1198346A1 |

| Устройство для дозированной выгрузки сыпучих материалов из емкости | 1980 |

|

SU872415A1 |

ipui.t

О

шго

W И, кА/М

Фиг. 5

Авторы

Даты

1982-06-23—Публикация

1979-12-25—Подача