(54) ТРУБЧАТЫЙ РЕАКТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОЙ ПАРОКИСЛОРОДНОЙ КОНВЕРСИИ АММИАКА | 2019 |

|

RU2717801C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 1998 |

|

RU2149154C1 |

| ТРУБЧАТЫЙ РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ И СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ В НЕМ | 1999 |

|

RU2146653C1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| Трубчатая печь для проведения высокотемпературных процессов | 1991 |

|

SU1787046A3 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| БАРБОТАЖНЫЙ РЕАКТОР ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2008 |

|

RU2381060C2 |

| Реактор | 1980 |

|

SU889086A1 |

| Газожидкостный реактор | 1982 |

|

SU1125040A1 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР | 2012 |

|

RU2497567C1 |

1

Изобретение относится к конструкциям аппаратов, используемых для проведения физико-химических процессов, протекающих с выделением или поглощением тепла, в частности, аппарат может быть использован для процесса окислительного хлорирования метана.

Известен трубчатый реактор, содержащий корпус, реакционные трубки, закрепленные в трубной решетке, штуцер ввода реагентов и штуцер вывода продуктов реакции 1.

Недостатком этого реактора является низкий выход продукта и малая степень превращения холористого водорода при проведении процессов окислительного хлорирования углеводородов.

Известен также трубчатый реактор для проведения процессов, протекающих с выделением большого количества тепла, содержащий корпус и реакционные трубки, закрепленные в трубной решетке. В межтрубном пространстве расположен коллектор, по которому подают циркуляционный газ 2.

Такая конструкция позволяет регулировать температуру в межтрубном пространстве и в реакционных трубках и за счет этого несколько увеличить выход продукта. Однако, поскольку расход газа и, следовательно, среднее время контакта между компонентами реакционной смеси из-за неравномерности распределения газа по трубкам могут быть в каждой трубке различными, то и в этом реакторе наблюдаются пониженные выход продукта и степень превращения хлористого водорода.

Известен также трубчатый реактор, содержащий корпус, реакционные трубки, закрепленные в трубной решетке, штуцер ввода исходных реагентов и штуцер вывода продуктов реакции. Между штуцером ввода 15 исходных реагентов и трубной решеткой расположено распределительное устройство, выполненное в виде перфорированного конуса 3.

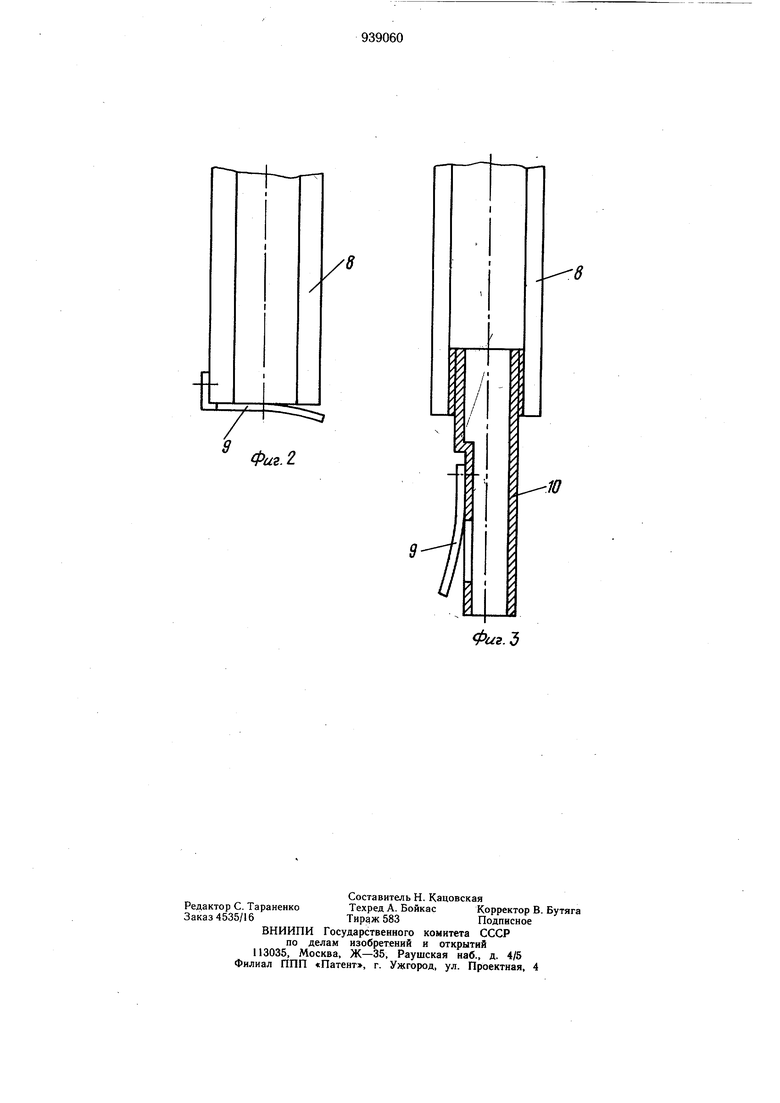

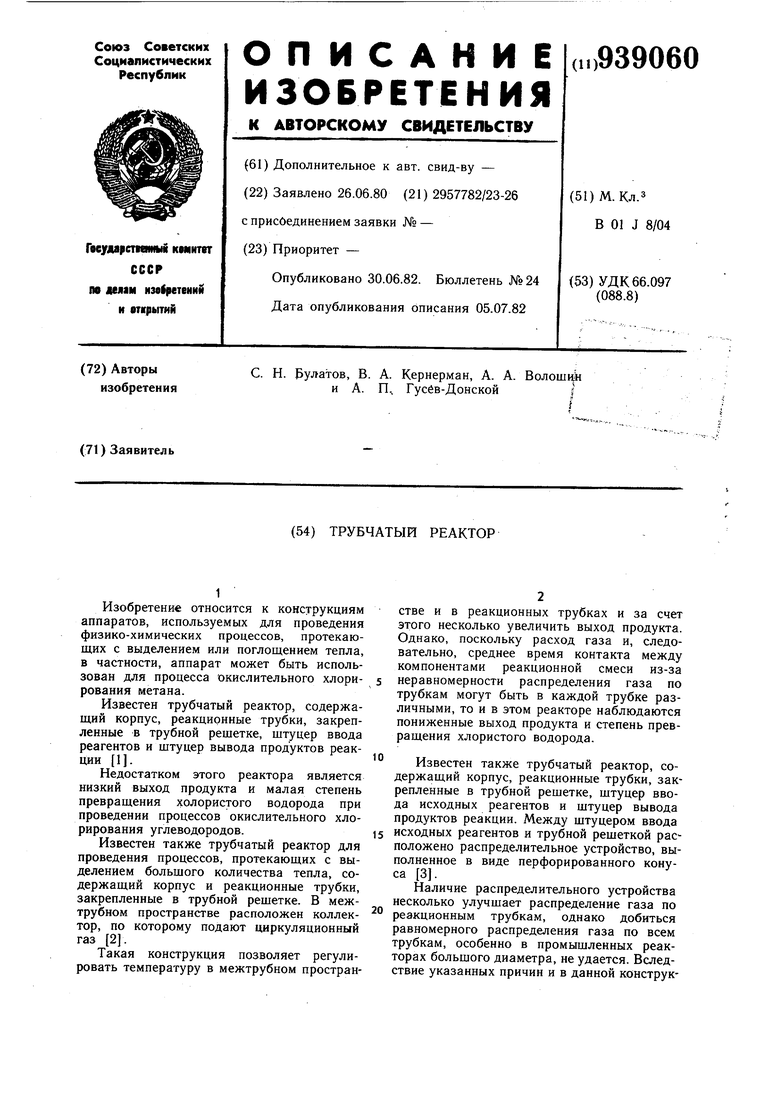

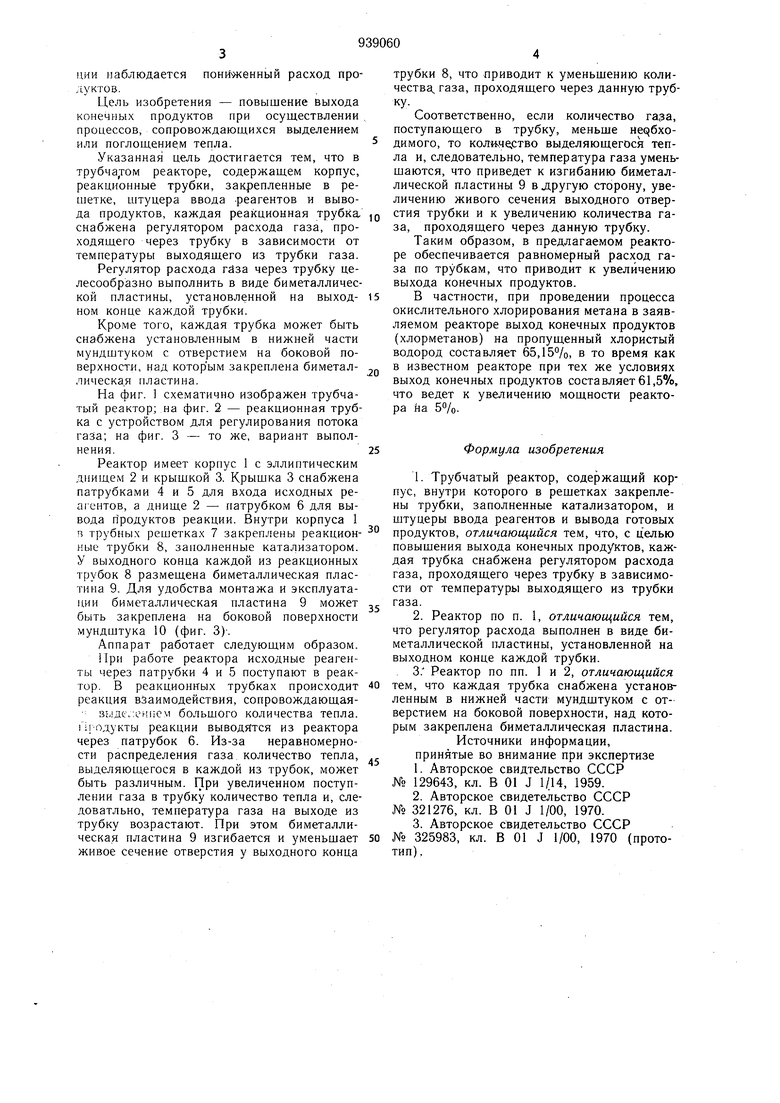

Наличие распределительного устройства несколько улучшает распределение газа по реакционным трубкам, однако добиться равномерного распределения газа по всем трубкам, особенно в промышленных реакторах большого диаметра, не удается. Вследствие указанных причин и в данной конструкции наблюдается пониженный расход продуктов. Цель изобретения - повышение выхода конечных продуктов при осуществлении процессов, сопровождающихся выделением или поглощением тепла. Указанная цель достигается тем, что в трубча;гом реакторе, содержащем корпус, реакционные трубки, закрепленные в решетке, штуцера ввода -реагентов и вывода продуктов, каждая реакционная трубка снабжена регулятором расхода газа, проходящего через трубку в зависимости от температуры выходящего из трубки газа. Регулятор расхода гйза через трубку целесообразно выполнить в виде биметаллической пластины, установленной на выходном конце каждой трубки. Кроме того, каждая трубка может быть снабжена установленным в нижней части мундштуком с отверстием на боковой поверхности, над которым закреплена биметаллическая пластина. На фиг. 1 схематично изображен трубчатый реактор; на фиг. 2 - реакционная трубка с устройством для регулирования потока газа; на фиг. 3 - то же, вариант выполнения. Реактор имеет корпус 1 с эллиптическим днищем 2 и крышкой 3. Крышка 3 снабжена патрубками 4 и 5 для входа исходных реагентов, а днище 2 - патрубком 6 для вывода продуктов реакции. Внутри корпуса 1 в трубных решетках 7 закреплены реакционные трубки 8, заполненные катализатором. У выходного конца каждой из реакционных трубок 8 размещена биметаллическая пластина 9. Для удобства монтажа и эксплуатации биметаллическая пластина 9 может быть закреплена на боковой поверхности мундштука 10 (фиг. 3)-. Аппарат работает следующим образом. При работе реактора исходные реагенты через патрубки 4 и 5 поступают в реактор. В реакционных трубках происходит реакция взаимодействия, сопровождающая зыде.;еи11ем большого количества тепла. Гн-одукты реакции выводятся из реактора через патрубок 6. Из-за неравномерности распределения газа количество тепла, выделяющегося в каждой из трубок, может быть различным. При увеличенном поступлении газа в трубку количество тепла и, следоватльно, температура газа на выходе из трубку возрастают. При этом биметаллическая пластина 9 изгибается и уменьшает живое сечение отверстия у выходного конца трубки 8, что приводит к уменьшению количества, газа, проходящего через данную трубку. Соответственно, если количество газа, поступающего в трубку, меньше не бходимого, то кояи..че.ство выделяющегося тепла и, следовательно. Температура газа уменьшаются, что приведет к изгибанию биметаллической пластины 9 в другую сторону, увеличению живого сечения выходного отверстия трубки и к увеличению количества газа, проходящего через данную трубку. Таким образом, в предлагаемом реакторе обеспечивается равномерный расход газа по трубкам, что приводит к увеличению выхода конечных продуктов. В частности, при проведении процесса окислительного хлорирования метана в заявляемом реакторе выход конечных продуктов (хлорметанов) на пропущенный хлористый водород составляет 65,15%, в то время как в известном реакторе при тех же условиях выход конечных продуктов составляет 61,5%, что ведет к увеличению мощности реактора на 5%. Формула изобретения 1.Трубчатый реактор, содержащий корпус, внутри которого в решетках закреплены трубки, заполненные катализатором, и штуцеры ввода реагентов и вывода готовых продуктов, отличающийся тем, что, с целью повышения выхода конечных продуктов, каждая трубка снабжена регулятором расхода газа, проходящего через трубку в зависимости от температуры выходящего из трубки газа. 2.Реактор по п. 1, отличающийся тем, что регулятор расхода выполнен в виде биметаллической пластины, установленной на выходном конце каждой трубки. 3. Реактор по пп. 1 и 2, отличающийся тем, что каждая трубка снабжена установленным в нижней части мундщтуком с отверстием на боковой поверхности, над которым закреплена биметаллическая пластина. Источники информации, принятые во внимание при экспертизе 1.Авторское свидтельство СССР № 129643, кл. В 01 J 1/14, 1959. 2.Авторское свидетельство СССР № 321276, кл. В 01 J 1/00, 1970. 3.Авторское свидетельство СССР № 325983, кл. В 01 J 1/00, 1970 (прототип),

/о

/

Фи2.2.

Авторы

Даты

1982-06-30—Публикация

1980-06-26—Подача